Изобретение относится к области технологии газо-мембранной очистки водных сред в режиме озонового скруббинга, а именно - к технологии изготовления озоностойких ультрафильтрационных керамических мембран, используемых в установках озоно-мембранной водоподготовки и очистки сточных вод в химической и пищевой промышленности.

Для очистки и обеззараживания водных сред эффективным методом является процесс озонирования. Полученные после озонирования растворы целесообразно очищать далее микро- или ультрафильтрацией на керамических мембранах. Основными требованиями, предъявляемыми к таким мембранам, являются порог удержания примесей и озоностойкость мембран.

Известен способ изготовления фильтрующего элемента для ультрафильтрации, содержащего крупнопористую подложку и тонкопористую мембрану Согласно способу изготовления, формирование на подложке каркаса из неорганических волокон и последующую пропитку сформированного каркаса раствором неорганического соединения проводят в две последовательные стадии с промежуточной сушкой каркаса. На первой стадии на подложку осаждают каркас из водной суспензии волокон, затем проводят сушку при температуре 105°С, на второй стадии осуществляют пропитку слоя волокон раствором, который содержит соединения, образующие при финальной термообработке при температуре 700-1100°С неорганическую неволокнистую матрицу. Согласно способу, для пропитки используют растворы веществ, способных полимеризоваться в жидкой среде: оксихлоридов или оксинитридов циркония или алюминия (RU 2079349, 1997).

Известный способ позволяет достичь: высокой производительности мембран за счет высокой открытой пористости волокнистого каркаса мембраны.

Однако способу присущи следующие недостатки. Низкая температура промежуточной сушки осажденного волокнистого каркаса приводит к частичному разрушению каркаса в процессе его пропитки растворами и снижению прочности прикрепления каркаса к подложке, а также к образованию на подложке макроразмерных зон с разным содержанием волокон в мембранном слое. Эти факторы существенно снижают прочностные характеристики тонкослойной мембраны, вплоть до возможного отрыва подложки, что приводит к низкой озоностойкости, увеличению порога удержания мембраны свыше 0,01 мкм и, в конечном итоге, к потере необходимой селективности мембраны.

Наиболее близким по технической сущности и достигаемому результату является способ получения мембранного материала для микрофильтрации, состоящего из крупнопористой подложки и тонкопористого мембранного слоя, согласно которому осуществляют осаждение на подложку из щелочной водной суспензии мембранного слоя из неорганических волокон и введение неорганических соединений (прекурсоров), образующих после термообработки оксидную связку, фиксирующую мембрану к подложке и волокна между собой в мембранном слое. Осаждение на подложку мембранного слоя и введение неорганических соединений производят в одну стадию в щелочной среде. В качестве прекурсоров используют соли металлов, образующие в щелочной среде гидроокиси металлов, в частности, соли алюминия, и/или титана, и/или циркония. Процесс осаждения на подложке мембранного слоя производят в режиме тангенциальной фильтрации при рН 8-12 (RU 2170610, 2001).

Известный способ позволяет получить материалы с высокой прочностью и более стабильными свойствами.

Однако озоностойкость материалов, полученных по известному способу, оказалась недостаточной. В обрабатываемых водных средах с концентрацией озона порядка 25-35 г/м3 тонкопористый мембранный слой разрушается через 30-45 часов работы, т.е. мембраны приходят в негодность. Кроме того, произведенные по известному способу мембраны отличаются друг от друга порогом удержания, в 2-4 раза (от 0,02 до 0,04 мкм), т.е. обладают нестабильными характеристиками.

Для очистки водных сред (особенно сильнозагрязненных) необходимы ультрафильтрационные мембраны с минимально допустимыми как порогом удержания на уровне 0,01 мкм, так и его разбросом не более 30%, которые стабильно работают в течение длительного срока в водной среде с концентрацией озона от 60 до 120 г/м3.

Задачей настоящего изобретения и достигаемым техническим результатом является разработка способа получения озоностойкого мембранного материала для ультрафильтрационных керамических мембран, характеризующихся увеличением срока стабильной службы в режиме озонового скруббинга, порогом удержания на уровне 0,01 мкм и с разбросом по порогу удержания не более 30%.

Поставленная задача решается описываемым способом получения неорганического мембранного материала для ультрафильтрационных керамических мембран, используемых для фильтрации водных сред в режиме озонового скруббинга, включающим осаждение на крупнопористую керамическую подложку тонкопористого мембранного слоя из щелочной водной суспензии, содержащей неорганические волокна, выполненные из оксидов, карбидов или нитридов тугоплавких элементов, и прекурсоры диоксидов титана и циркония, при этом мембранный слой осаждают на подложку в две стадии, на первой стадии водную суспензию, содержащую неорганические волокна, порошкообразные частицы диоксида титана размером 0,1-0,3 мкм и золь гидратированного диоксида титана, стабилизированного золем гидратированного диоксида циркония, подают на подложку тангенциально, после чего производят термообработку в окислительной атмосфере при 500-600°С в течение 3-15 часов, на второй стадии на осажденный на первой стадии слой фронтально подают коллоидный раствор золя гидратированного диоксида титана, стабилизированного золем гидратированного диоксида циркония с мольным отношением TiO2/ZrO2, равным (5-10):1, после осаждения проводят обжиг в окислительной атмосфере при 900-1100°С в течение 7-14 часов.

Предпочтительно, на первой стадии осаждение ведут из водной суспензии, содержащей волокна в количестве от 1,5 до 5,5 г/л, порошкообразные частицы диоксида титана в количестве от 3,5 до 10,5 г/л и золь диоксида титана в количестве от 100 до 200 мл/л.

Ниже приведены примеры конкретного осуществления способа и сведения, подтверждающие достижение заявленного технического результата по сравнению с выбранным прототипом.

Пример 1.

В качестве крупнопористой керамической подложки берут одноканальную пористую трубку с наружным диаметром, равным 10 мм и диаметром канала, равным 6 мм, выполненную из оксида алюминия с открытой пористостью 37% и средним размером пор 10 мкм. Для первой стадии осаждения мембранного слоя готовят суспензию следующим образом. В дистиллированную воду добавляют раствор гидроксида аммония до обеспечения рН равного 8,0, вводят расчетные количества волокон карбида кремния диаметром 0,1 мкм, частиц диоксида титана размером 0,15 мкм и коллоидный раствор золя гидратированного диоксида титана до получения суспензии, содержащей исходные компоненты в количествах: 3,5 г/л - волокон карбида кремния, 7 г/л - частиц порошкового диоксида титана и 150 мл/л - золя диоксида титана.

Приготовленную суспензию, взятую в количестве 0,5 л, подают тангенциально под давлением на подложку (внутрь канала трубки). В результате на внутренней поверхности подложке образуется слой из осажденных волокон карбида кремния и частиц диоксида титана, пропитанный золем диоксида титана. Материал термообрабатывают (сушат) на воздухе при 500°С в течение 10 ч. Далее, для второй стадии осаждения мембранного слоя, готовят пропиточный коллоидный раствор, содержащий золь гидратированного диоксида титана (с размерами частиц 3-6 нм), стабилизированный золем гидратированного диоксида циркония, и имеющий мольное отношение TiO2/ZrO2, равное 5. Приготовленный раствор подают фронтально на подложку до пропитки осажденного на первой стадии слоя.

Полученный материал подвергают финальному обжигу в воздушной атмосфере при 950°С в течение 10 ч. В результате получен материал, содержащий мембранный тонкопористый слой с размером пор на уровне 0,01 мкм и разбросом по порогу удержания 25%.

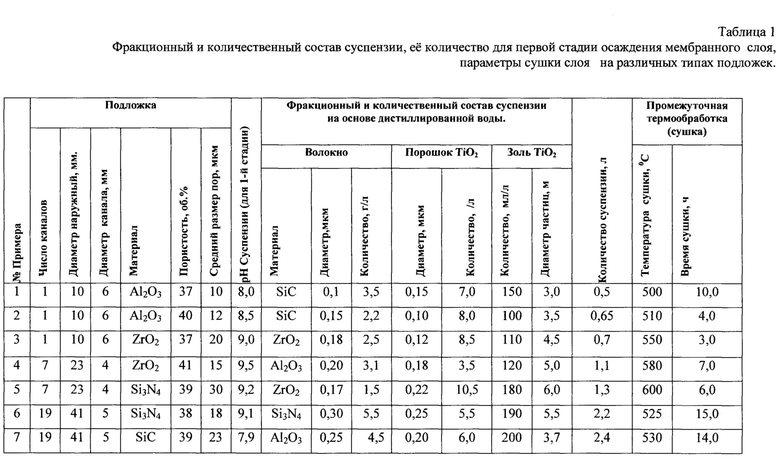

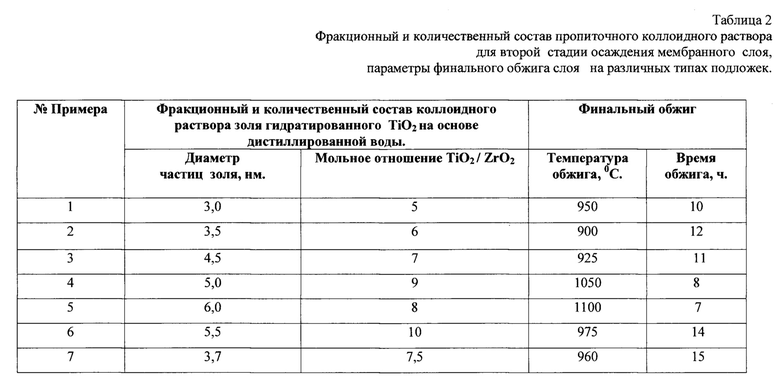

Аналогично примеру 1. получены материалы с использованием подложек, различной геометрической конфигурации, выполненных из карбида кремния, нитрида кремния, оксида алюминия и оксида циркония. Составы и характеристики суспензий и растворов, использованных для осаждения тонкопористого мембранного слоя на указанных подложках разной геометрической конфигурации, а также параметры промежуточной термообработки и финишного обжига, использованные в примерах 1-7, сведены в Таблицы I. и II.

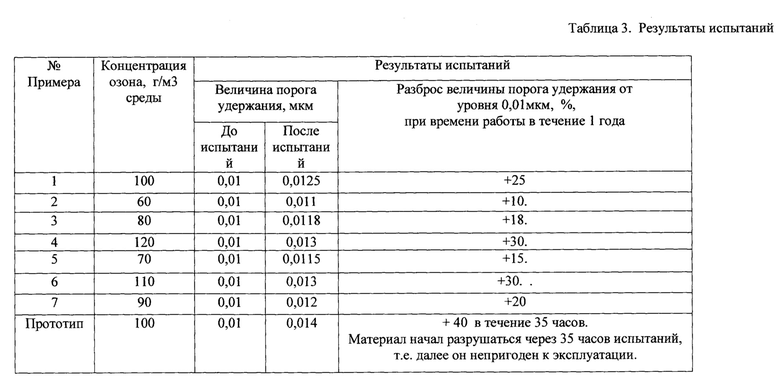

Материалы, полученные заявленным способом, и материал, полученный по прототипу, испытаны на установке озоно-мембранной очистки сточных вод объектов жилищно-коммунального хозяйства в режиме озонового скруббинга при концентрациях озона от 60 до 120 г/м3 обрабатываемых стоков.

Результаты испытаний мембранных материалов, полученных по примерам 1-7 и по способу-прототипу, сведены в Таблицу III.

Как видно из представленных результатов испытаний полученного материала, в течение 12 месяцев эксплуатации мембранный материал, изготовленный заявленным способом, обеспечивает стабильную эффективность и работоспособность в водных средах с высокой концентрацией озона. Мембраны в течение всего срока испытаний сохранили необходимую величину порога удержания, увеличившуюся лишь на 10-30% (от 0,01 мкм до 0,013 мкм).

Испытания материала, изготовленного по способу-прототипу, проведенные в аналогичных условиях, показали его недостаточную стабильность, поскольку порог удержания от первоначального значения 0,01 мкм в течение 35 часов увеличился на 40% до значения 0,014 мкм. При более длительной работе в режиме озонового скрубинга наблюдается активное разрушение и потеря требуемой селективности мембранного материала, полученного по прототипу.

Из вышеизложенного следует, что заявленный технический результат достигается в объеме формулы изобретения. Способ обеспечивает возможность получения озоностойких мембранных материалов для газо-мембранной очистки водных сред в режиме озонового скруббинга. Материалы характеризуются порогом удержания на уровне 0,01 мкм, при разбросе величины порога удержания от 10 до 30%. Испытания полученных материалов показали возможность их стабильной эксплуатации в режиме озонового скруббинга с концентрацией озона от 60 до 120 г/м3 водной среды в течение времени, превышающем 12 месяцев.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ МИКРО- И УЛЬТРАФИЛЬТРАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2079349C1 |

| КОМПОЗИЦИОННАЯ НЕОРГАНИЧЕСКАЯ ПОРИСТАЯ МЕМБРАНА | 2000 |

|

RU2171708C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ГРАДИЕНТНО-ПОРИСТОГО МАТЕРИАЛА | 2006 |

|

RU2312702C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО СЛОЯ НА ПОДЛОЖКЕ | 2006 |

|

RU2322390C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ МИКРОФИЛЬТРАЦИИ | 2000 |

|

RU2170610C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МЕМБРАННОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ | 2007 |

|

RU2381824C2 |

| Макропористый керамический материал с углеродным нановолокнистым покрытием и способ его получения | 2016 |

|

RU2620437C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ГРАДИЕНТНО-ПОРИСТОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ | 2006 |

|

RU2312703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИЦИОННЫХ МЕМБРАН | 2006 |

|

RU2340390C2 |

| КЕРАМИЧЕСКИЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 1992 |

|

RU2036187C1 |

Изобретение относится к технологии изготовления озоностойких ультрафильтрационных керамических мембран, стабильно работающих в процессе очистки водных сред в режиме озонового скруббинга. На крупнопористую неорганическую подложку осаждают тонкопористый мембранный слой в две стадии. На первой стадии водную суспензию, содержащую неорганические волокна, порошкообразные частицы диоксида титана и золь гидратированного диоксида титана, тангенциально подают на подложку, после чего производят термообработку в окислительной атмосфере при 500-600°С. На второй стадии на осажденный слой фронтально подают коллоидный раствор золя гидратированного диоксида титана, стабилизированного золем гидратированного диоксида циркония, и проводят обжиг в окислительной атмосфере при 900-1100°С. Технический результат - обеспечение порога удержания мембранного материала на уровне 0,01 мкм при разбросе величины порога удержания не более 30%, повышение озоностойкости мембран и увеличение срока их стабильной эксплуатации. 1 з.п. ф-лы, 3 табл.

1. Способ получения неорганического мембранного материала для ультрафильтрационных керамических мембран, используемых при фильтрации водных сред в режиме озонового скруббинга, включающий осаждение на крупнопористую керамическую подложку тонкопористого мембранного слоя из щелочной водной суспензии, содержащей неорганические волокна, выполненные из оксидов, карбидов или нитридов тугоплавких элементов, и прекурсоры диоксидов титана и циркония, и последующую термообработку, отличающийся тем, что мембранный слой осаждают на подложку в две стадии, на первой стадии водную суспензию, содержащую неорганические волокна, порошкообразные частицы диоксида титана размером 0,1-0,3 мкм и золь гидратированного диоксида титана, подают на подложку тангенциально, после чего производят термообработку в окислительной атмосфере при 500-600°С в течение 3-15 часов, на второй стадии на осажденный слой фронтально подают коллоидный раствор золя гидратированного диоксида титана, стабилизированного золем гидратированного диоксида циркония при мольном отношении TiO2/ZrO2, равном (5-10):1, обжиг осуществляют в окислительной атмосфере при 900-1100°С в течение 7-15 часов.

2. Способ по п. 1, отличающийся тем, что на первой стадии осаждение ведут из водной суспензии, содержащей волокна в количестве 1,5-5,5 г/л, порошкообразные частицы диоксида титана в количестве 3,5-10,5 г/л и золь диоксида титана в количестве 100-200 г/л.

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МЕМБРАННОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ | 2007 |

|

RU2381824C2 |

| US 5186833 А, 16.02.1993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2040371C1 |

| КЕРАМИЧЕСКАЯ УЛЬТРА- И НАНОФИЛЬТРАЦИОННАЯ МЕМБРАНА С СЕЛЕКТИВНЫМ СЛОЕМ НА ОСНОВЕ ОКСИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2088319C1 |

| US 5364586 A1, 15.11.1994 | |||

| КЕРАМИЧЕСКАЯ УЛЬТРА- И НАНОФИЛЬТРАЦИОННАЯ МЕМБРАНА С СЕЛЕКТИВНЫМ СЛОЕМ НА ОСНОВЕ ОКСИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2088319C1 |

Авторы

Даты

2020-01-30—Публикация

2019-07-23—Подача