Изобретение относится к области технологии изготовления мембран для микрофильтрации и может быть использовано в медицине, биологии, химической и пищевой промышленности в процессах удаления или концентрирования дисперсных частиц, находящихся в жидкостях и газах.

Известен способ изготовления фильтрующего элемента, состоящего из грубопористой подложки и тонкопористой мембраны, включающий осаждение на подложку из жидкой среды компонентов мембраны с последующей сушкой и обжигом (см, патент Франции N 2553758, кл. C 04 B 38/06 от 1983 г.).

Однако этот известный способ не позволяет изготовить фильтрующий элемент с высокой фильтрующей способностью и производительностью.

По технической сущности наиболее близким к предлагаемому изобретению является способ изготовления фильтрующего элемента для микрофильтрации, состоящего из грубопористой подложки и тонкопористой мембраны из неорганических волокон, включающий осаждение на подложку из водной суспензии мембранного слоя из неорганических волокон и введение неорганических соединений, фиксирующих после термообработки мембрану к подложке и волокна между собой в мембранном слое (см. патент РФ N 2079849, кл. B 01 D 69/00, 1997 г.).

Способ включает осаждение на подложку из жидкой среды компонентов мембраны с последующий сушкой и обжигом и отличается тем, что в качестве компонентов мембраны используют неорганические волокна и неорганические неволокнистые составляющие, причем вначале наносят на поверхность подложки слой неорганических волокон, а затем пропитывают раствором, содержащим соединения, переходящие при термообработке в неорганическую неволокнистую матрицу. Важным элементом данного изобретения является использование веществ, способных полимеризоваться в жидкой среде.

Описанный способ позволяет достичь существенно более высокой производительности за счет высокой открытой пористости волокнистой мембраны, однако ему присущи следующие недостатки:

- раздельные операции нанесения волокнистого слоя и последующей пропитки с промежуточной сушкой неудобны в производстве, требуют дополнительного оборудования, трудозатрат и увеличивают себестоимость производства;

- в процессе сушки фильтроэлементов после пропитки растворами полимерообразующих соединений указанные соединения стремятся выйти как на внешнюю поверхность мембраны, так и на внешнюю поверхность подложки. Поэтому даже при самом тщательном контроле процесса сушки возможны случаи, когда большая часть связующих соединений уйдет в подложку, сосредоточится в мембране, на двух указанных поверхностях или в различных вариантах этих комбинаций.

Практика мелкосерийного производства показала, что при этом в реальных условиях наблюдается значительный разброс по производительности (от 2000 до 12000 м3/чм2атм по дистиллированной воде), что определяет значительное количество брака. В отдельных случаях, когда связующее сосредотачивается преимущественно в слое мембраны, возникают напряжения, приводящие к отрыву мембраны от подложки,

Техническим результатом является упрощение технологии, повышение стабильности свойств фильтрующих элементов, снижение брака в процессе изготовления и увеличение надежности при эксплуатации фильтроэлементов.

Для этого в способе изготовления фильтрующего элемента для микрофильтрации, состоящего из грубопористой подложки и тонкопористой мембраны из неорганических волокон, включающем осаждение на подложку из водной суспензии мембранного слоя из неорганических волокон и введение неорганических соединений, образующих после термообработки оксидную связку, фиксирующую мембрану к подложке и волокна между собой в мембранном слое, согласно изобретению осаждение на подложку мембранного слоя и введение неорганических соединений производят одновременно в щелочной среде, а в качестве неорганических соединений используют соли металлов, образующих в щелочной среде гидроокиси металлов, кроме того, осаждение на подложку мембранного слоя и введение неорганических соединений производят в режиме тангенциальной фильтрации при pH 8 - 12, а в качестве солей металлов используют соли алюминия, и/или титана, и/или циркония, и/или гафния, при это иногда целесообразно выбрать pH 9,5 - 10,5.

Сущность изобретения заключается в том, что выбор щелочной среды водного раствора и одновременность выполнения операций осаждения на подложку мембранного слоя и введение в них связующих неорганических соединений позволило упростить технологию, обеспечить стабильность и снизить брак в процессе изготовления.

Сравнение предлагаемого изобретения с ближайшим аналогом позволяет утверждать о соответствии критерию "новизна", а отсутствие отличительных признаков в аналогах говорит о соответствии критерию "изобретательский уровень".

Проведенные испытания подтверждают возможность широкого промышленного использования.

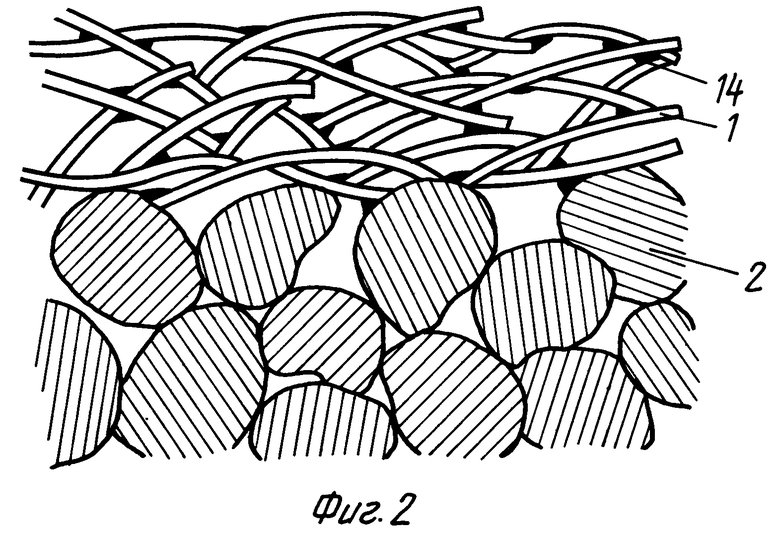

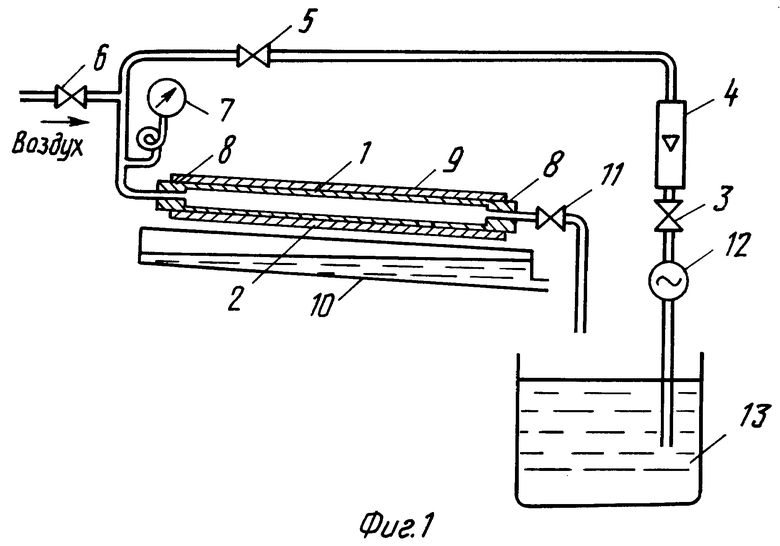

На фиг. 1 представлена функциональная схема устройства, позволяющая осуществить предлагаемый способ, а на фиг. 2 - конструкция фильтрующего элемента, полученного заявляемым способом.

Фильтрующий элемент для микрофильтрации содержит тонкопористую мембрану из неорганических волокон 1, нанесенную на грубопористую подложку 2.

Устройство для изготовления фильтрующего элемента содержит вентиль 3 с расходомером 4, вентили 5, 6, манометр 7, уплотнения 8, трубку 9 грубопористой подложки, наклонный желоб 10, вентиль 11, насос 12 и емкость 13 с жидкостью.

В качестве исходных соединений, образующих после термообработки неорганическую связку, используют растворы солей металлов, образующих гидроокиси соответствующих металлов в щелочной среде. При этом растворы солей металлов вводят непосредственно в водную суспензию, из которой ведут осаждение волокнистого слоя. Величину pH подбирают таким образом, чтобы формирующиеся из солей частицы гидроокиси имели такие размеры, при которых они свободно проходят через крупные поры грубопористой подложки, но отфильтровываются волокнистым слоем. При этом частицы гидроокиси осаждаются преимущественно в местах контакта волокон волокнистого слоя и на границе раздела подложка-мембрана. Процесс соосаждения - одновременность осаждения на подложку мембранного слоя и введение неорганических соединений проводят в режиме тангенциальной фильтрации с многократной прокачкой по замкнутому контуру до полного осветления суспензии. Путем соответствующей термообработки частицы гидроокиси переводят далее в оксид металла 14, связывающий адгезионными и когезионными силами волокна между собой и в целом волокнистый слой с подложкой.

В качестве солей используют оксихлориды, оксинитраты и сульфаты таких металлов, как алюминий, цирконий, гафний, титан.

Для большинства металлов наиболее приемлемо значение pH 9,5 - 10,5, хотя в особых случаях возможно проведение режима в интервале pH 8 - 12.

Пример 1.

Соосаждение производят одновременно на 33 фильтроэлементах внешним диаметром 10 мм, внутренним 6 мм и длиной 800 мм, имеющих суммарную площадь боковой поверхности внутреннего канала 0,5 м2. Все 33 трубки подключают к общему входному и выходному коллекторам, через которые по внутренним каналам трубок подают в режиме тангенциальной фильтрации дисперсию, содержащую необходимые для образования мембранного слоя компоненты. В состав циркуляционного контура входят насос, обеспечивающий производительность 20 м3/ч, и бак емкостью 12 л. В начальной стадии бак заполняют 10 литрами дистиллированной воды с добавкой 10 мл 25%-ного раствора NH4OH, что соответствует формированию раствора с pH 9,5, и включают циркуляцию. Через 0,5 мин после начала циркуляции жидкости по контуру в бак добавляют 5 мл 4%-ного водного раствора оксихлорида циркония. Через следующие 0,5 мин в бак добавляют одновременно 5 мл 4%-ного водного раствора оксихлорида циркония и 0,5-0,6 л заранее приготовленной суспензии нитевидных кристаллов карбида кремния с концентрацией последних 2 г/л. Последнюю операцию повторяют 3 раза с промежутком 0,5 мин, после чего в бак добавляют только 0,5-0,6 л суспензии нитевидных кристаллов и ведут циркуляцию до полного осветления воды в контуре. По окончании циркуляции основную часть оставшейся в капиллярах трубок воды удаляют продувкой по внутренним каналам сжатого воздуха.

Далее разбирают оснастку и трубки подвергают сушке со скоростью подъема температуры 100oC/ч, при 100oC дают выдержку 1 ч, после чего продолжают подъем температуры со скоростью 50oC/ч до 400oC с выдержкой 0,5 ч при конечной температуре.

Полученные трубки имеют мембранный слой толщиной 20 мкм, содержащий нитевидные кристаллы карбида кремния и до 7,5 вес.%, частиц двуокиси циркония, играющих роль связующего. Слой достаточно прочен, адгезионно связан с подложкой и не имеет тенденции к отслаиванию.

Удерживающая способность составляет 0,15 мкм.

Разброс производительности (по воде) по всем 33 фильтроэлементам находится в пределах 11000 - 14000 м3/чм2атм.

Пример 2.

Процесс проводят в условиях, соответствующих примеру 1, но при pH 11. Получают фильтроэлементы с волокнистым слоем 20 мкм и содержащие около 2% частиц двуокиси циркония. Производительность совпадает со значениями, приведенными в примере 1. Однако мембранный слой имеет низкую прочность и размывается интенсивными потоками жидкости.

Пример 3.

Проводят по примеру 1, но при pH 12,5. В указанных условиях гидроокись не образуется. Волокнистый слой не имеет прочности и не связан с подложкой.

Пример 4.

Проводят по примеру 1, но при pH 7,5. Гидроокись не образуется. Волокнистый слой не имеет прочности и не связан с подложкой.

Пример 5.

Процесс проводят в соответствии с примером 1, но в качестве исходного вещества, образующего гидроокись в суспензии, используют раствор соли сульфата циркония Zr(SO4)2-2H2O с концентрацией 1,5%. Получают фильтроэлементы с толщиной мембраны 20 мкм, удерживающей способностью 0,15-0,20 мкм и производительностью в интервале 10000 л/ - 12000 л/чм2атм. Мембранный слой имеет достаточно высокую прочность и хорошо связан с подложкой.

Таким образом, предлагаемый способ позволяет упростить технологию, повысить стабильность свойств фильтрующих элементов, снизить возможность брака в процессе их изготовления и увеличить надежность при эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ МИКРО- И УЛЬТРАФИЛЬТРАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2079349C1 |

| Способ получения неорганического мембранного материала | 2019 |

|

RU2712671C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ МИКРО- И УЛЬТРАФИЛЬТРАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2164444C1 |

| КЕРАМИЧЕСКИЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 1992 |

|

RU2036187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРОЭЛЕМЕНТА | 1993 |

|

RU2031891C1 |

| Макропористый керамический материал с углеродным нановолокнистым покрытием и способ его получения | 2016 |

|

RU2620437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА НАТРИЯ ИЗ КРЕМНЕФТОРИСТЫХ СОЕДИНЕНИЙ | 2000 |

|

RU2175639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ СЕПАРАТОРОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2005 |

|

RU2298261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2320740C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2279159C1 |

Изобретение относится к получению неорганических мембран. На подложку осаждают одновременно неорганические волокна и гидроксиды металлов в щелочной среде, затем проводят термообработку. Изобретение обеспечивает стабильность свойств мембраны при эксплуатации. 3 з.п. ф-лы, 2 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ МИКРО- И УЛЬТРАФИЛЬТРАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2079349C1 |

| ГОЛОВКА ДЛЯ РАСТОЧКИ КОРПУСНЫХ ОТВЕРСТИЙ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ КРЕПЛЕНИЯ В ШПИНДЕЛЕ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА | 2013 |

|

RU2553758C1 |

| Многосистемная кругловязальная машина | 1972 |

|

SU426542A1 |

Авторы

Даты

2001-07-20—Публикация

2000-06-21—Подача