Изобретение относится к материалам, предназначенным для микро- и ультрафильтрации жидкостей и газов, для удаления дисперсных взвешенных частиц в медицинских и биологических препаратах, пищевых продуктах, стоках гальванических производств.

Известны применяемые для этой целей полимерные мембраны [1] Однако они характеризуются слабым сопротивлением термическим и абразивным нагрузкам, а их низкие прочностные характеpистики не позволяют удалять осажденное вещество обратным потоком жидкости под высоким давлением.

В настоящее время наряду с полимерными пpименяются керамические мембраны, которые по перечисленным характеристикам имеют существенные преимущества, а по производительности и фильтровальным свойствам не уступают полимерным [2-6]

Наиболее близким к предлагаемому по назначению является трубчатый фильтрующий элемент [2] состоящий из грубопористой керамической трубки-подложки и осажденного на ее внутреннюю или внешнюю поверхность тонкого мелкопористого фильтрующего покрытия мембраны. Подложка и мембрана изготавливаются из порошков α-окиси алюминия. Мембрану наносят на подложку осаждением из водной суспензии (с последующей сушкой и обжигом) порошков с различным диаметром частиц, размеры которых определяют средний диаметр пор в покрытии. Мембрана состоит не менее чем из двух слоев, при этом слой, примыкающий к подложке, имеет средний диаметр пор 1,2 мкм, а внешний слой средний диаметр пор 0,2 мкм. Суммарная толщина мембраны не превышает нескольких десятков микрон. Подложка и мембрана имеют открытую пористость около 30%

При среднем диаметре пор во внешнем слое мембраны 0,2 мкм, что обеспечивает при фильтрации задержку на мембране основной доли частиц размером более 0,2 мкм, производительность составляет 3000 л/м2˙ч˙бар. Однако при номинальном размере пор 0,2 мкм в этих мембранах присутствует неопределенное количество единичных пор-дефектов размером до 1,0 мкм. Поэтому остается возможность проникновения через мембрану частиц величиной около 1,0 мкм, что существенно ограничивает применение этих мембран в ряде производств, особенно при стерилизующей фильтрации.

Задача предлагаемого изобретения повышение фильтровальной способности и производительности и керамического фильтрующего элемента.

Это достигается тем, что керамический фильтрующий элемент состоит из грубопористой подложки и нанесенной на нее тонкопоpистой мембpаны, выполненной в виде спеченного каpкаса из неоpганических волокон диаметpом 0,05-2,0 мкм с отношением длины волокна к его диаметpу, pавным 5-150. Мембрана может быть изготовлена из моно- или поликристаллических волокон оксидов, карбидов, нитридов, боридов.

Жесткий каркас мембраны из волокон в отличие от мембран, полученных из порошков, позволяет достичь пористости около 90-95% причем вся пористость является открытой, что обеспечивает повышенную производительность волокнистой мембраны по сравнению с порошковой не менее чем в 2-3 раза. Волокна при укладке из суспензии на поверхность подложки при формировании мембраны значительно эффективнее, чем поpошок, перекpывают и залечивают поры-дефекты в подложке. Волокнистая структура мембраны обладает устойчивостью к трещинообразованию как при изготовлении элемента, так и при его эксплуатации.

Номинальный (средний) размер пор и общая поpистость в мембране легко регулируются подбором диаметра волокна d и отношением его длины l к диаметру. Так, уменьшение d и l/d приводят к снижению среднего размера пор и процента общей пористости. Уменьшения d, но выбирая высокое значение l/d, можно получить мелкую среднюю пору при высокой общей пористости и т.д. При отношении l/d меньше 5 волокна приближаются по геометрическим параметрам к порошковым частицам, что не допускает формирование каркаса с большой пористостью. При отношении l/d больше 150 в объеме мембраны нарушается однородность и регулярность каркаса, появляются дефектные участки.

В качестве исходных волокон для получения мембран могут быть использованы неорганические монокристаллические или поликристаллические волокна, например SiC, Al2O3, ZnO и др. Вид волокна выбирается, исходя из геометрических параметров и условий эксплуатации мембраны (температурный интервал, химическая совместимость со средой и др.).

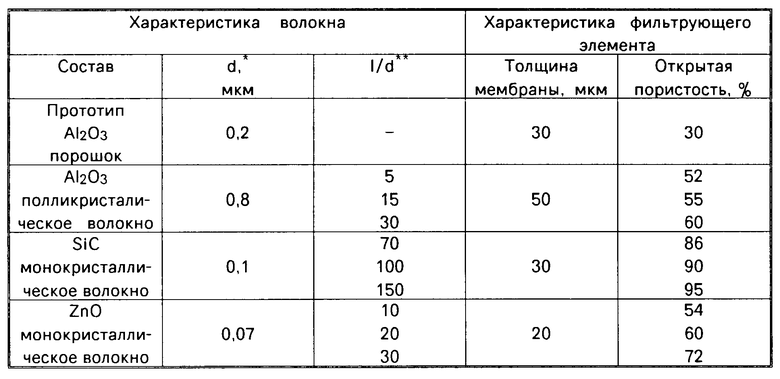

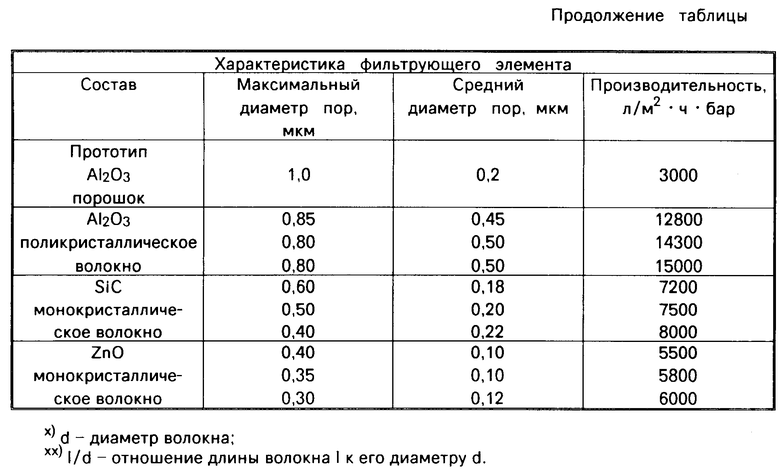

П р и м е р. В лабораторных условиях изготавливали фильтрующие элементы. На внутреннюю поверхность одноканальной трубки из оксида алюминия с открытой пористостостью 35-40% средним диаметром поры около 10 мкм наносили мембраны из дискретных поликристаллических волокон оксида алюминия, монокристаллических волокон карбида кремния, оксида цинка с различным отношением длины к диаметру. Значения диаметров использованных волокон и отношение l/d приведены в таблице. Мембраны наносили осаждением из водной суспензии с последующими сушкой и обжигом.

В таблице приведены характеристики полученных фильтрующих элементов. Значения среднего размера пор являются результатами измерений по 5-ти образцам. Для сравнения в таблице приведены аналогичные свойства прототипа (фильтрующий элемент фирмы "Ceraver", размер максимальной поры у этого элемента взят из данных рекламы этой фирмы).

Как видно из таблицы, при одинаковых с прототипом значениях среднего размера поры, например 0,2 мкм, волокнистые мембраны имеют производительность по воде в 2-3 раза выше. Даже у мембраны из волокон оксида цинка со средним диаметром пор 0,1 мкм (уровень ультрафильтрации) производительность в 2 раза выше, чем у порошковой при среднем диаметре пор 0,2 мкм.

Эти преимущества определяются более высокой пористостью волокнистых мембран. Результаты испытаний подтверждают возможность снижения для волокнистых мембран размеров максимальной поры (дефекта). Приведенные данные свидетельствуют о возможности применения мембраны на основе оксида цинка и карбида кремния для стерилизующей фильтрации. Высокие эксплуатационные свойства предлагаемого фильтрующего элемента подтверждены испытаниями на биологических тестовых объектах и в реальных процессах производства биопрепаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ МИКРО- И УЛЬТРАФИЛЬТРАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2079349C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРОЭЛЕМЕНТА | 1993 |

|

RU2031891C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ МИКРО- И УЛЬТРАФИЛЬТРАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2164444C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ДЛЯ МИКРОФИЛЬТРАЦИИ | 2000 |

|

RU2170610C1 |

| КОМПОЗИЦИОННАЯ НЕОРГАНИЧЕСКАЯ ПОРИСТАЯ МЕМБРАНА | 2000 |

|

RU2171708C1 |

| Макропористый керамический материал с углеродным нановолокнистым покрытием и способ его получения | 2016 |

|

RU2620437C1 |

| Способ получения неорганического мембранного материала | 2019 |

|

RU2712671C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| МЕМБРАННЫЙ ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ОЧИСТКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2008 |

|

RU2519076C2 |

| ФИЛЬТРУЮЩАЯ СРЕДА ДЛЯ ОЧИСТКИ ЖИДКОСТИ И ГАЗА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ФИЛЬТРОВАНИЯ | 2008 |

|

RU2398628C2 |

Изобретение относится к материалам , предназначенным для микро- и ультрафильтрации жидкостей и газов, для улавливания дисперсных взвешенных частиц в медицинских и биологических препаратах, пищевых продуктах, стоках гальванических вод. Керамический фильтрующий элемент состоит из грубопористой подложки и нанесенной на нее тонкопористый мембраны, которая выполняется в виде жесткого каркаса из спеченных между собой и с подложкой неорганических волокон. Используются моно- и поликристаллические волокна оксидов или карбидов с диаметром 0,05-5 мкм и отношением длины волокна l к его диаметру d равным 5-150. Полученный фильтрующий элемент имеет открытую пористость 50-95%, средний диаметр пор 0,1-0,5 мкм и производительность по воде 5000-15000 л/м2·ч·бар . 1 з.п. ф-лы, 1 табл.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Рекламный проспект "Membralok" фирмы "Ceraver" | |||

Авторы

Даты

1995-05-27—Публикация

1992-05-13—Подача