Изобретение относится к метизной промышленности, а именно к производству порошковой проволоки.

Известен агрегат для непрерывного производства порошковой проволоки, содержащий узел размотки, узел очистки, узел промывки ленты, устройство для сушки, формующее устройство и волочильный стан (авт. св. N 855089, C 25 F 7/00//B 23 K 35/40, 1981).

Недостатком известного агрегата является наличие механического токоподвода, который вызывает искрение на токоподводящих роликах, в результате этого поверхность ленты подвергается эрозии, а так как ванна промывки работает на проток, для этого требуется большое количество чистой воды, кроме того, очистка ленты происходит при низкой скорости и качество очистки получается низкое.

Наиболее близким по технической сущности к предлагаемому является агрегат для непрерывного производства порошковой проволоки, содержащий узел размотки, узел очистки ленты, устройство для сушки, формующее устройство и волочильный стан (авт. св. N 863730, C 25 F 7/00//B 23 K 35/40, 1981).

Недостатками известного агрегата являются низкие скорость и качество очистки ленты. На современных волочильных станах скорость волочения достигает 10-12 м/с, при этом скорость ленты составляет 2-2,5 м/с. Для обеспечения качественной очистки ленты на такой скорости с помощью биполярной электрохимической очистки необходимо увеличивать длину и количество очистительных секций, что значительно увеличивает габариты агрегата, что нерационально.

Задача и технический результат предлагаемого изобретения заключаются в том, чтобы разработать конструкцию узла очистки агрегата для производства порошковой проволоки, обеспечивающую более эффективную очистку ленты, а значит, и повышение качества получаемой проволоки.

Задача и технический результат предлагаемого изобретения достигаются тем, что в известном агрегате, содержащем узел очистки ленты, состоящий из регулируемого источника постоянного тока, двух катодных секций и одной анодной секции, расположенной между катодными секциями, устройство для сушки, формующее устройство и волочильный стан, анодная секция узла очистки ленты выполнена в виде плазмотрона, причем два электрода плазмотрона подключены к положительному полюсу регулируемого источника, расположены параллельно очищаемым поверхностям ленты и выполнены в виде прямоугольных токопроводящих пластин (концентраторов), соединенных между собой токопроводящими стержнями, поверхность пластин (концентраторов) и стержней покрыта электроизоляционным материалом за исключением поверхностей пластин (концентраторов), обращенных к очищаемой ленте, в электроизоляционном материале между пластинами выполнены пазы, а отрицательный полюс регулируемого источника в катодных секциях подводится к ленте через вращающиеся токоподводящие ролики, расположенные в среде электролита.

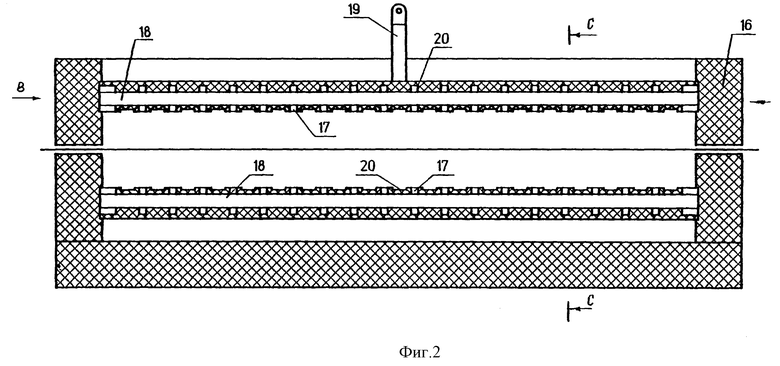

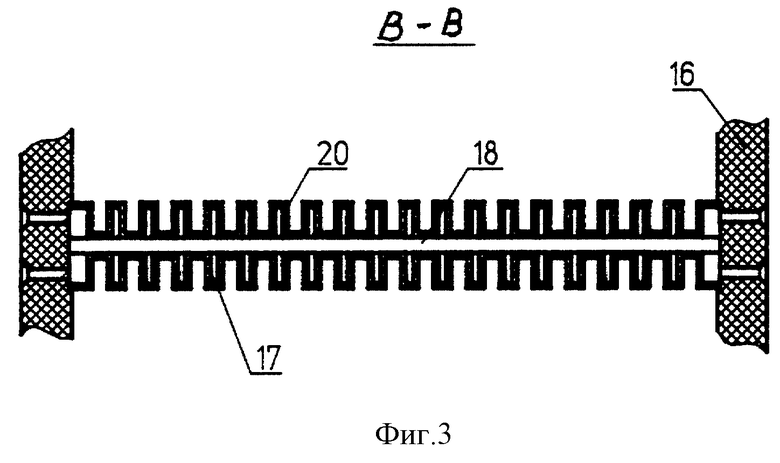

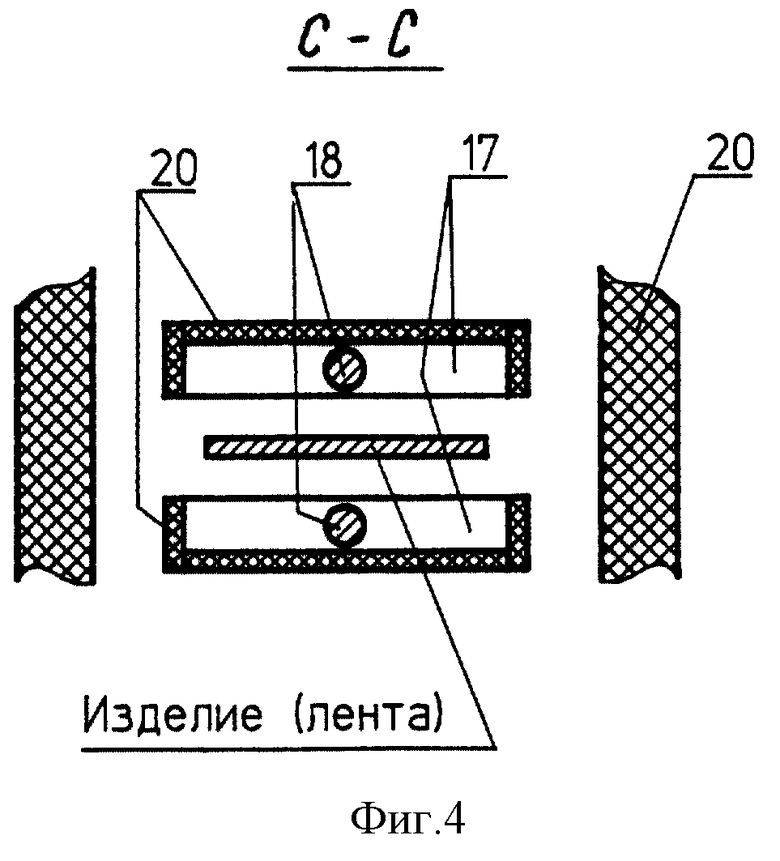

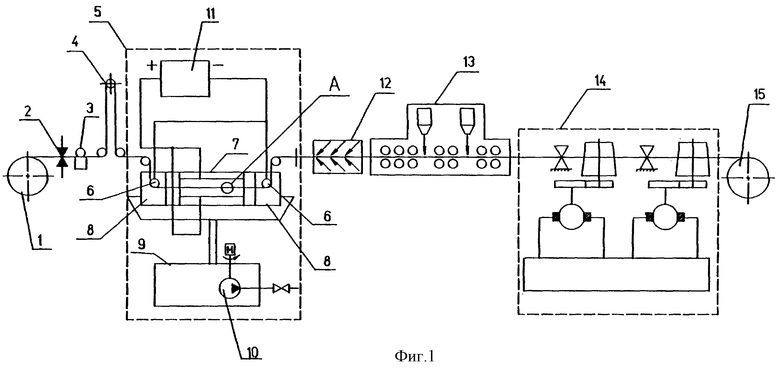

Выполнение электродов плазмотрона в виде прямоугольных токопроводящих пластин (концентраторов), соединенных между собой токопроводящими стержнями, покрытых электроизоляционным материалом с пазами, кроме поверхностей пластин (концентраторов), обращенных к очищаемой ленте, обеспечивает более эффективную очистку ленты, а значит, повышает качество получаемой проволоки. На фиг. 1 изображен агрегат, общий вид; на фиг. 2 - вид А на фиг. 1 - продольный разрез узла очистки ленты; на фиг. 3 - разрез В-В на фиг. 2 - вид электрода с пазами в электроизоляционном материале; на фиг. 4 - размер C-C на фиг. 2 - поперечный разрез электродов и очищаемой ленты. Агрегат для производства порошковой проволоки снабжен размоточным устройством 1, машиной 2 для сварки концов ленты, точилом 3 для зачистки места сварки, петлерегулятором 4, обеспечивающим постоянство натяжения ленты. Узел 5 очистки ленты имеет два токоподводящих ролика 6, смонтированных с двух сторон плазмотрона 7 в емкостях 8, бак 9 для приготовления и хранения электролита, систему его циркуляции с насосом 10 и управляемый выпрямитель 11. Далее за сушилкой 12 смонтированы последовательно формующее устройство 13 для формирования ленты в трубчатую заготовку и ее заполнение порошком, волочильный стан 14 и намоточное устройство 15. Плазмотрон 7 (фиг. 2) содержит ванночку 16, стенки которой выполнены из электроизоляционного материала и внутри которой параллельно установлены два электрода, выполненных в виде прямоугольных токопроводящих пластин 17 (концентраторов), соединенных между собой токопроводящими стержнями 18 и к которым подсоединен один из полюсов регулируемого источника 11 через токопроводы 19, поверхность пластин 17 (концентраторов) покрыта электроизоляционным материалов 20, за исключением поверхности стороны пластин 17, обращенной к очищаемой ленте. Толщина пластины 17 составляет 2-3 мм, длина пластины 17 равна ширине ленты, а расстояние между пластинами 17 составляет 8-10 мм. Принятые указанные размерные параметры необходимы и обеспечивают наиболее эффективную очистку ленты и снижают энергозатраты. Изменение размеров параметров в меньшую или большую сторону ухудшает эффективность очистки ленты или энергетические показатели.

Устройство работает следующим образом.

Устанавливают кассету с лентой на размоточное устройство 1. При помощи сварочной машины 2 соединяют ленту с концом предыдущей ленты, зачищают с помощью точила 3 место сварки, включают насос 10 системы циркуляции и подают из бака 9 электролит в емкости 8, в которых смонтированы токопроводящие ролики 6, и плазмотрон 7. Ролики 6 подключены к отрицательному полюсу регулируемого источника 11 постоянного тока, а электроды 17 подключены к положительному полюсу источника 11. Устанавливают необходимое для горения плазмы в плазмотроне 7 напряжение (например 60-120 B). Включают сушилку 12, приводы волочильного стана 14 и моталки 15. Под действием напряжения в плазмотроне 7 вокруг ленты загорается низкотемпературная плазма. Благодаря химическим, кавитационным и гидродинамическим процессам с поверхности ленты удаляются смазка и загрязнения вместе с циркулирующим электролитом. Покрытие пластин 17 и токоподводящих стержней 18 электроизоляционным материалом 20 с пазами обеспечивает снижение площади контакта электродов с электролитом, что снижает общий потребляемый ток и затраты электроэнергии. Из-за небольшой электрически неизолированной площади поверхности пластин (концентраторов) 17 и минимального расстояния между этой поверхностью и поверхностью ленты обеспечивается высокая интенсивность электрических разрядов, быстрая и эффективная очистка ленты от смазки и загрязнений. Так как электролит представляет собой водный раствор солей натрия (Na2CO3, Na2SO4) и буры, после прохождения ленты через сушилку 12 на ее поверхности образуется подсмазочный слой, который способствует хорошему захвату смазки при волочении порошковой проволоки на волочильном стане 14 после ее формования на формующем устройстве 13. Скорость очистки может регулироваться величиной подводимого напряжения.

Конструкция узла очистки ленты может использоваться самостоятельно или в линиях резки полосы и одновременной намотки ленты на кассеты или на катушки, а также в перемоточных устройствах ленты.

Предлагаемая конструкция агрегата для производства порошковой проволоки позволяет увеличить интенсивность электрических разрядов между пластинами (концентраторами) и обрабатываемой ленты, снизить энергозатраты на процесс очистки ленты, увеличить скорость и качество очистки ленты, а значит, повысить эффективность и надежность работы агрегата и качество получаемой порошковой проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ КАТАНКИ | 1997 |

|

RU2164452C2 |

| МНОГОДВИГАТЕЛЬНЫЙ ЭЛЕКТРОПРИВОД МНОГОКРАТНОГО ПРЯМОТОЧНОГО ВОЛОЧИЛЬНОГО СТАНА | 1997 |

|

RU2158469C2 |

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

| Агрегат для непрерывного производства порошковой проволоки волочением | 1977 |

|

SU855089A1 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОКРАТНЫМ ПРЯМОТОЧНЫМ ВОЛОЧИЛЬНЫМ СТАНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111807C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2019 |

|

RU2762196C2 |

| Агрегат для электрохимической очистки проволоки | 1982 |

|

SU1093025A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ РУЛОНОВ С ОСИ НАКОПИТЕЛЯ НА ОСЬ СТАНА | 1993 |

|

RU2074037C1 |

| КУЛАЧКОВЫЙ ПРИВОД НЕПРЕРЫВНОГО ВОЛОЧИЛЬНОГО СТАНА | 1996 |

|

RU2120341C1 |

| НЕПРЕРЫВНЫЙ ВОЛОЧИЛЬНЫЙ СТАН | 1997 |

|

RU2146570C1 |

Изобретение относится к метизной промышленности, а именно к производству порошковой проволоки. Задача изобретения - повышение эффективности очистки ленты для изготовления проволоки. Агрегат состоит из узла размотки, узла очистки ленты, содержащего регулируемый источник постоянного тока, двух катодных секций и одной анодной секции, расположенной между катодными секциями, устройства для сушки, формующего устройства и волочильного стана. Новым в предлагаемом агрегате является то, что анодная секция узла очистки ленты выполнена в виде плазмотрона, два электрода которого подключены к положительному полюсу источника, расположены параллельно очищенным поверхностям ленты и выполнены в виде прямоугольных токопроводящих пластин, соединенных между собой токопроводящими стержнями, поверхность пластин и стержней покрыта электроизоляционным материалом за исключением поверхностей пластин, обращенных к очищаемой ленте, в электроизоляционном материале между пластинами выполнены пазы, а отрицательный полюс источника в катодных секциях подключен к ленте через вращающиеся токоподводящие ролики, расположенные в среде электролита. Изобретение обеспечивает увеличение интенсивности электрических разрядов. 4 ил.

Агрегат для производства порошковой проволоки, содержащий узел размотки, узел очистки ленты, состоящий из регулируемого источника постоянного тока, двух катодных секций и одной анодной секции, расположенной между катодными секциями, устройство для сушки, формующее устройство и волочильный стан, отличающийся тем, что анодная секция узла очистки ленты выполнена в виде плазмотрона, два электрода которого подключены к положительному полюсу источника, расположены параллельно очищаемым поверхностям ленты и выполнены в виде прямоугольных токопроводящих пластин, соединенных между собой токопроводящими стержнями, поверхность пластин и стержней покрыта электроизоляционным материалом, за исключением поверхностей пластин, обращенных к очищаемой ленте, в электроизоляционном материале между пластинами выполнены пазы, а отрицательный полюс источника в катодных секциях подключен к ленте через вращающиеся токоподводящие ролики, расположенные в среде электролита.

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

| Агрегат для электрохимической очистки проволоки | 1982 |

|

SU1093025A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЛЕНТОЧНОГО ПРОКАТА ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1987 |

|

SU1781899A1 |

| Установка для электродуговой очистки полосового проката в вакууме | 1985 |

|

SU1319391A1 |

| SU 1311082 A, 31.10.1992 | |||

| US 4977707, 18.12.1990. | |||

Авторы

Даты

2001-03-27—Публикация

1997-03-12—Подача