Изобретение относится к обработке металлов давлением, в частности к листовой штамповке.

Известны устройства /1, 2, 3/ штамповки деталей путем обтяжки-растяжения листа, жестко зажатого за две противолежащие кромки с помощью прижима с перетяжными ребрами, по поверхности пуансона. В конце формообразования детали рабочая поверхность пуансона, обтянутая листом, упирается в рабочую поверхность матрицы.

Ближайшим аналогом является штамп для формовки с растяжением /2/, содержащий рабочие пуансон и матрицу, а также прижим с перетяжными ребрами для жесткого зажатия противоположных кромок заготовки.

К недостаткам известных технических решений следует отнести недостаточное деформационное упрочнение металла в детали и повышенный расход материала, что ведет к снижению прочности получаемых деталей и большому расходу материала.

Цель изобретения - экономия материала, повышение степени формоизменения и получение необходимой прочности и жесткости деталей.

Указанная цель достигается тем, что согласно способу изготовления крупногабаритных деталей из плоской заготовки путем ее растяжения за счет утонения материала с одновременным постепенным обтягиванием по пуансону и матрице, рабочая поверхность которых расположена под углом к заготовке. Растяжение материала осуществляется за счет жесткого прижима, имеющего перетяжные ребра, двух противоположных сторон заготовки с одновременным встречно-направленным движением прижима и окончательным формообразованием детали при смыкании пуансона и матрицы.

На чертежах изображено устройство для получения деталей предлагаемым способом.

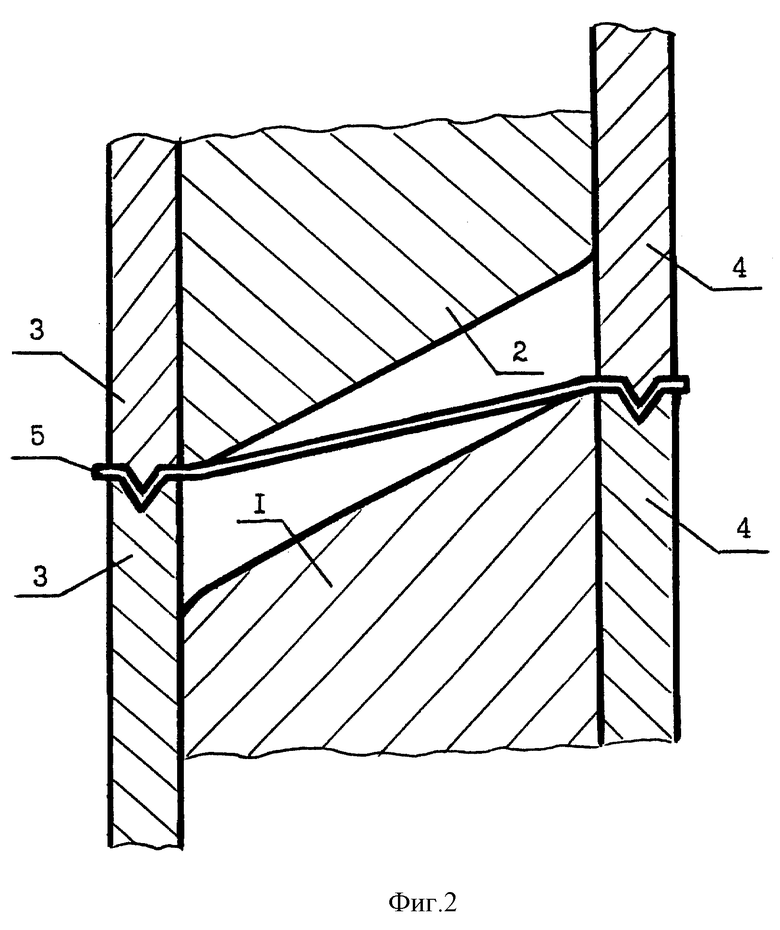

На фиг. 1 изображено устройство в начальный момент зажима заготовки и формовки на заготовке элемента торможения в виде ребра;

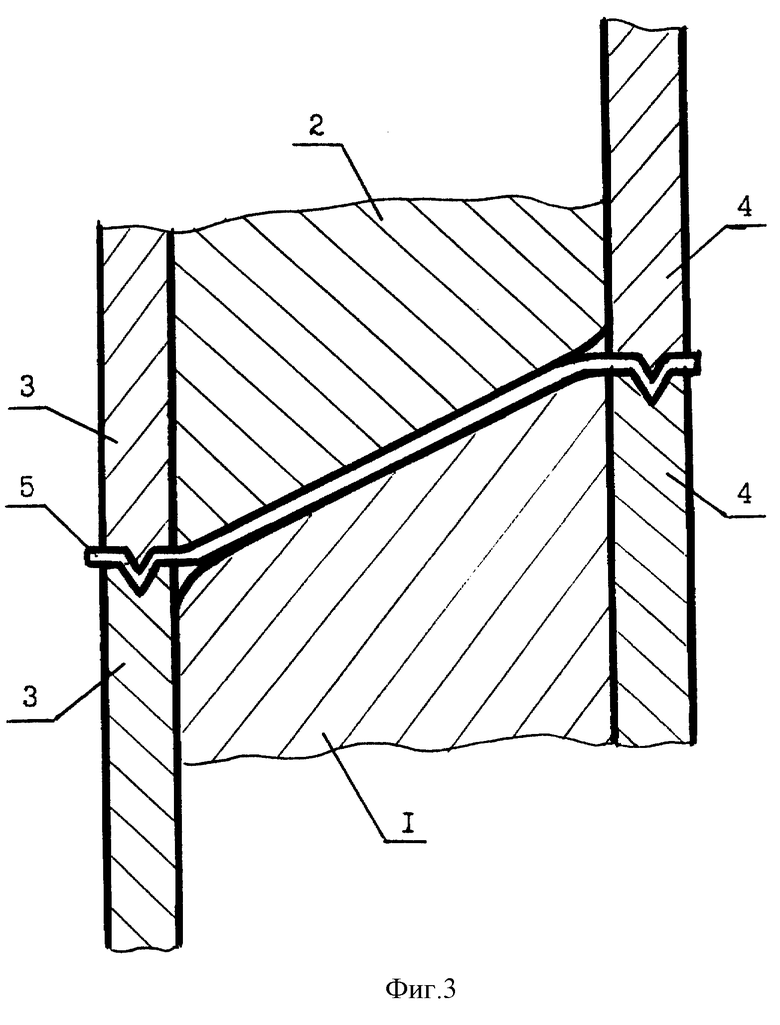

на фиг. 2 - промежуточный этап;

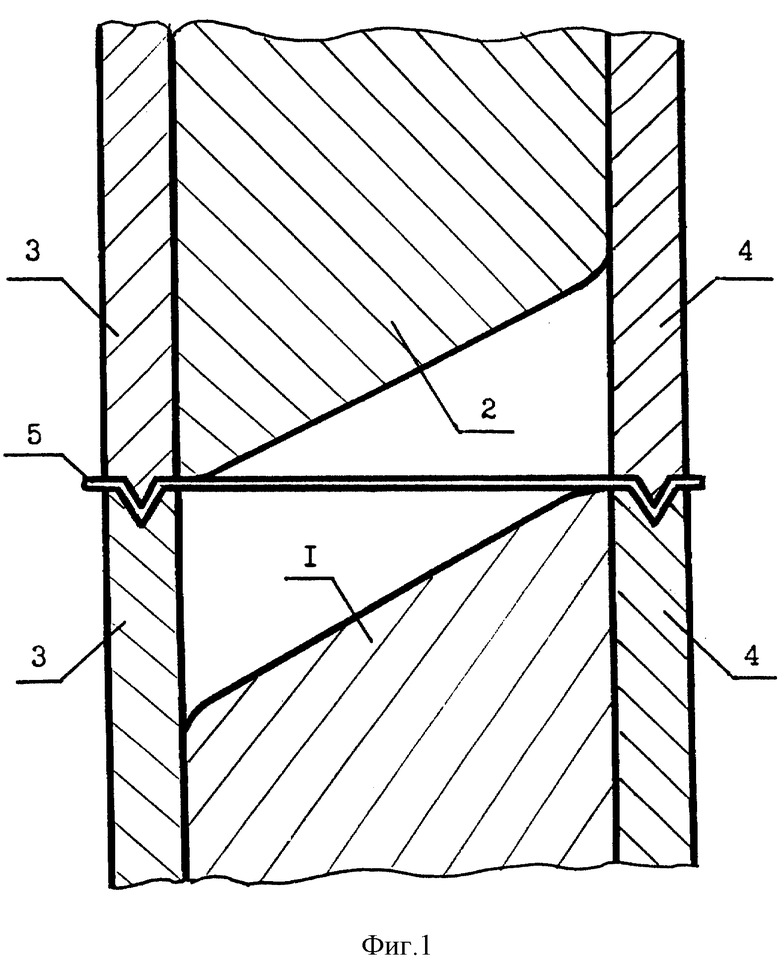

на фиг. 3 - конец формообразования детали.

Устройство содержит пуансон 1 и матрицу 2, имеющие форму изготовляемой детали, и узел прижима противоположных кромок (фланца) заготовки. Пуансон 1 установлен на нижней плите (не показана) и матрица 2 закреплена на верхней плите (не показана). Узел прижима 3, 4 состоит из верхних частей с рабочей поверхностью, на которых выполнены перетяжные ребра, и нижних частей с соответственными углублениями. Верхняя часть прижима 3 может быть жестко связана с матрицей 2, а нижняя часть прижима 4 - пуансоном 1.

Устройство работает следующим образом.

Листовую заготовку 5 укладывают на рабочей поверхности нижнего прижима 3, 4. Верхняя часть устройства, матрица 2 и прижим 3, 4, перемещается вниз. При смыкании прижима ребра входят в углубление и, поскольку между ними находится фланец заготовки 5, формуют на нем элемент торможения (ребро). Это обеспечивает торможение фланца на протяжении всего процесса формообразования. После смыкания рабочих поверхностей прижима и осуществления зажима между ними двух противоположных кромок листовой заготовки 5 происходит одновременное опускание прижима 3 с матрицей 2 и поднятие пуансона 1 с прижимом 4. Заготовка 5 растягивается по длине и постепенно обтягивается по пуансону 1 и матрице 2. При этом фланцы надежно удерживаются узлом прижима. Завершается формообразование при смыкании пуансона 1 с матрицей 2. Затем рабочие узлы устройства возвращаются в исходное положение.

Использование устройства позволит за счет экономии металла получать детали необходимой прочности. Преимуществом предлагаемого способа является то, что при данном способе обтяжки с растяжением перетяжные ребра, расположенные на прижиме, увеличивают сопротивление течения металла из-под него. Это способствует распространению деформации по всей площади заготовки. В то же время движение прижима в противоположном направлении растягивает заготовку в течение всего процесса ее формоизменения. Создание в заготовке значительных растягивающих напряжений позволяет уменьшить тангенциальное сжатие, которое является причиной образования на поверхности заготовки гофр, а одновременное с этим обтягивание заготовки по пуансону и матрице за счет уменьшения ее толщины позволяет повысить прочность и жесткость деталей. Угол наклона рабочих поверхностей пуансона и матрицы по отношению к заготовке, зажатой прижимом, позволяет получать детали из заготовок меньших размеров. Этот угол определяет необходимое растяжение заготовки для получения требуемой прочности. По сравнению с обычной штамповкой деталей способом - обтяжкой с растяжением, устройство отличается простотой конструкции, ее меньшей стоимостью и более высокой производительностью.

Используемые источники:

1. Штамп для листовой штамповки. Заявка 2646623 Франция, МКИ5 B 21 D 37/08. Automobiles Peugeot et Automobiles Citroen - N 8906152, заявл. 03.05.89, опубл. 09.11.90.

2. Штамп для формовки с растяжением. Пат. ГДР кл. B 21 D 11/02, B 21 D 25/02, N 117366, заявл. 10.01.75, N 184079, опубл. 12.01.76.

3. Способ вытяжки с растяжением. Заявка N 4200675/31-27 от 27.02.87. Полож. Решение от 06.01.88.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК МЕНЬШЕГО РАЗМЕРА С ПРЕДВАРИТЕЛЬНЫМ РАСТЯЖЕНИЕМ | 1999 |

|

RU2164454C2 |

| УСТРОЙСТВО ДЛЯ РАСТЯЖЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК | 1999 |

|

RU2164834C1 |

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| Штамп для обтяжки с растяжением | 1990 |

|

SU1794545A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2492956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2486025C1 |

| Листовая заготовка для вытяжки | 1985 |

|

SU1349830A2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2086332C1 |

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке. Устройство для штамповки деталей методом растяжения листовых заготовок меньшего размера с одновременным их обтягиванием содержит матрицу и пуансон с рабочими контурами, прижимы для зажима противоположных кромок заготовки. Прижимы состоят из верхних и нижних частей с перетяжными ребрами, рабочие поверхности пуансона и матрицы расположены под углом к заготовке. Прижимы выполнены с возможностью совместного с матрицей и пуансоном встречнонаправленного движения. Техническим результатом изобретения является экономия материала, повышение степени формоизменения и получение необходимой прочности и жесткости деталей. 3 ил.

Устройство для штамповки деталей методом растяжения листовых заготовок меньшего размера с одновременным их обтягиванием, содержащее матрицу и пуансон с рабочими контурами, прижимы для зажима противоположных кромок заготовки, каждый из которых состоит из верхних и нижних частей с перетяжными ребрами, отличающееся тем, что рабочие поверхности пуансона и матрицы расположены под углом к заготовке, а прижимы выполнены с возможностью совместного с матрицей и пуансоном встречнонаправленного движения.

| Способ получения красителей для ацетатного шелка | 1955 |

|

SU117366A1 |

| МЕЩЕРИН В.В | |||

| Листовая штамповка | |||

| Атлас схем | |||

| - М.: Машгиз, 1951, с.35 | |||

| Приспособление к укупорочным автоматам для срезки пробок | 1958 |

|

SU122035A1 |

Авторы

Даты

2001-03-27—Публикация

1999-02-02—Подача