Изобретение относится к обработке металлов давлением, в частности к листовой штамповке.

Известны устройства /1, 2,/ штамповки деталей путем формовки с растяжением листа, жестко зажатого за две противолежащие кромки с помощью прижима с перетяжными ребрами, которые предварительно растягивают заготовку. В конце формообразования детали рабочая поверхность пуансона, обтянутая листом, упирается в рабочую поверхность матрицы.

Ближайшим аналогом является штамп для формовки с растяжением /1/, содержащий прижим с перетяжными ребрами, зажимающий заготовку за противолежащие кромки.

К недостаткам известных технических решений следует отнести сложность конструкции штампа, недостаточное деформационное упрочнение металла в детали и повышенный расход материала, что ведет к снижению прочности получаемых деталей и большому расходу материала.

Цель изобретения - экономия материала, повышение степени формоизменения и получение необходимой прочности и жесткости деталей, упрощение конструкции штампа.

Указанная цель достигается тем, что согласно способу изготовления деталей из плоской заготовки путем ее растяжения за счет утонения материала создается предварительное деформационное упрочнение металла, необходимое для окончательного формообразования детали. Растяжение материала осуществляется за счет жесткого прижима, имеющего перетяжные ребра, двух противоположных сторон заготовки с его последующим одновременным разнонаправленным движением - опусканием одного прижима и поднятием противоположного.

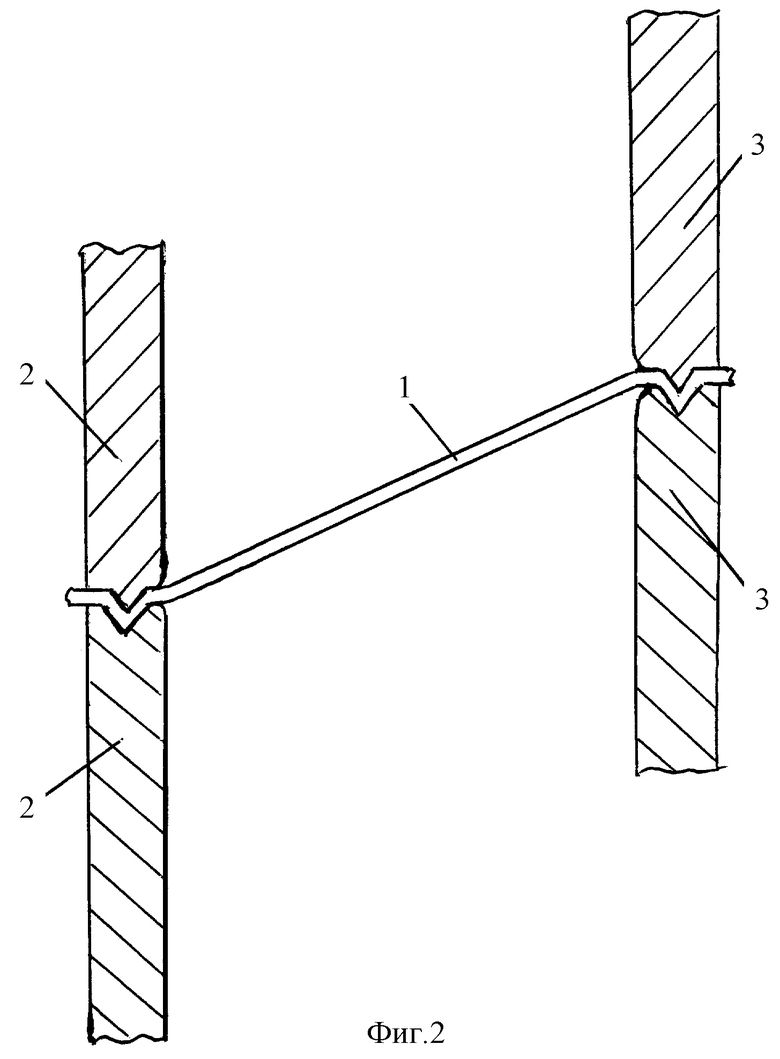

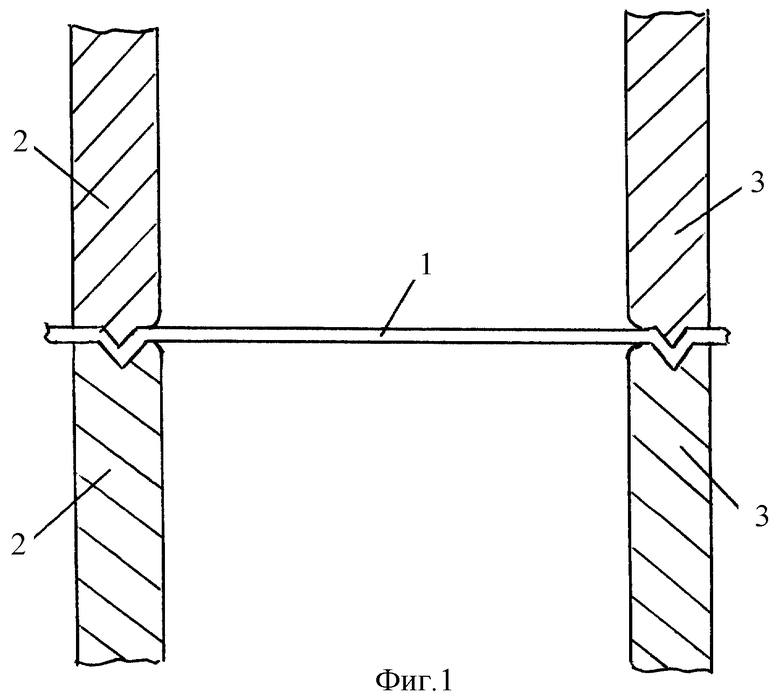

На фиг. 1 и 2 изображено устройство для растяжения деталей предлагаемым способом.

На фиг. 1 изображено устройство в начальный момент зажима заготовки и формовки на заготовке элемента торможения в виде ребра.

На фиг. 2 - окончательное растяжение детали.

Устройство содержит узел прижима противоположных кромок (фланца) заготовки. Узел прижима 2, 3 состоит из верхних частей с рабочей поверхностью, на которых выполнены перетяжные ребра, и нижних частей с соответственными углублениями.

Устройство работает следующим образом.

Листовую заготовку 1 укладывают на рабочей поверхности нижнего прижима 2, 3. Верхняя часть прижима 2, 3 перемещается вниз. При смыкании прижима ребра входят в углубление и, поскольку между ними находится фланец заготовки 1, формуют на нем элемент торможения (ребро). Это обеспечивает торможение фланца на протяжении всего процесса формообразования. После смыкания рабочих поверхностей прижима и осуществления зажима между ними двух противоположных кромок листовой заготовки 1 происходит одновременное опускание прижима 2 и поднятие прижима 3. Заготовка 1 растягивается по длине. При этом фланцы надежно удерживаются узлом прижима. Затем рабочие узлы устройства возвращаются в исходное положение. При необходимости растяжение заготовки по ширине можно произвести в аналогичном устройстве.

Использование устройства позволит за счет растяжения металла получать детали необходимой прочности. Преимуществом предлагаемого способа является то, что при данном способе растяжения перетяжные ребра, расположенные на прижиме, увеличивают сопротивление течения металла из-под него. Это способствует распространению деформации по всей площади заготовки. В тоже время движение прижима в противоположном направлении растягивает заготовку. Создание в заготовке значительных растягивающих напряжений позволяет уменьшить тангенциальное сжатие, которое является причиной образования на поверхности заготовки гофр, а одновременное с этим уменьшение ее толщины позволяет повысить прочность и жесткость деталей, а последующее растяжение заготовки в поперечном направлении позволяет снизить анизотропию металла и повысить предел прочности. Это позволяет в дальнейшем получать детали из заготовок меньших размеров повышенной прочности. По сравнению с обычной штамповкой деталей способом - обтяжкой с растяжением - устройство отличается простотой конструкции, ее меньшей стоимостью и более высокой производительностью.

Используемые источники:

1. Штамп для формовки с растяжением. Пат. ГДР кл. B 21 D 11/02, B 21 D 25/02, N 117366, заявл. 10.01.75, N 184079, опубл. 12.01.76.

2. Способ формовки с растяжением. Пат. ГДР кл. B 21 D 35/00 N 125604, заявл. 29.04.76, N192589, опубл. 04.05.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК МЕНЬШЕГО РАЗМЕРА С ПРЕДВАРИТЕЛЬНЫМ РАСТЯЖЕНИЕМ | 1999 |

|

RU2164454C2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК МЕНЬШЕГО РАЗМЕРА | 1999 |

|

RU2164455C2 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2486025C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2627318C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2492956C1 |

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576981C2 |

| Штамп для обтяжки с растяжением | 1990 |

|

SU1794545A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2560799C2 |

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке. Устройство для растяжения листовых заготовок содержит прижимы для жесткого зажима противоположных кромок заготовки. Прижимы состоят из верхних и нижних частей с перетяжными ребрами. Прижимы выполнены с возможностью одновременного разнонаправленного движения после зажима заготовки - опускания одного прижима и поднятия противоположного прижима с растяжением заготовки для получения необходимого предела прочности материала для последующего его формоизменения. Техническим результатом изобретения является экономия материала, повышение степени формоизменения и получение необходимой прочности и жесткости деталей, упрощение конструкции штампа. 2 ил.

Устройство для растяжения листовых заготовок, содержащее прижимы для жесткого зажима противоположных кромок заготовки, состоящее из верхней и нижней частей с перетяжными ребрами, отличающееся тем, что прижимы выполнены с возможностью одновременного разнонаправленного движения после зажима заготовки - опускания одного прижима и поднятия противоположного прижима, с растяжением заготовки для получения необходимого предела прочности материала для последующего его формоизменения.

| Способ получения красителей для ацетатного шелка | 1955 |

|

SU117366A1 |

| МЕЩЕРИН В.В | |||

| Листовая штамповка | |||

| Атлас схем, - М.: Машгиз, 1951, с.35 | |||

| Приспособление к укупорочным автоматам для срезки пробок | 1958 |

|

SU122035A1 |

Авторы

Даты

2001-04-10—Публикация

1999-08-03—Подача