Изобретение относится к обработке металлов давлением, в частности к листовой штамповке.

Известны устройства /1, 2/ штамповки деталей путем формовки с растяжением листа, жестко зажатого за две противолежащие кромки с помощью прижима с перетяжными ребрами, которые предварительно растягивают заготовку. В конце формообразования детали рабочая поверхность пуансона, обтянутая листом, упирается в рабочую поверхность матрицы.

К недостаткам известных технических решений следует отнести сложность конструкции штампа, недостаточное деформационное упрочнение металла в детали и повышенный расход материала, что ведет к снижению прочности получаемых деталей и большему расходу материала.

За прототип можно принять устройство для листовой штамповки, содержащее пуансон и матрицу с рабочими контурами на их рабочих поверхностях, узел прижима противоположных кромок, состоящий из установленных с возможностью разнонаправленного перемещения двух прижимов, каждый из которых выполнен в виде верхней и нижней частей с перетяжными ребрами на их рабочих поверхностях /3/.

Технический эффект - экономия материала, повышение степени формоизменения и получение необходимой прочности и жесткости деталей.

Указанная задача достигается тем, что устройство содержит пуансон и матрицу с рабочими контурами на их рабочих поверхностях, узел прижима противоположных кромок, состоящий из установленных с возможностью разнонаправленного перемещения двух прижимов, каждый из которых выполнен в виде верхней и нижней частей с перетяжными ребрами на их рабочих поверхностях. При этом для разнонаправленного перемещения прижимы установлены с возможностью одновременного поднятия одного и опускания другого, а пуансон и матрица имеют возможность встречно-направленного перемещения для окончательного деформирования заготовки при их смыкании, а их рабочие поверхности расположены под углом к рабочим поверхностям прижимов.

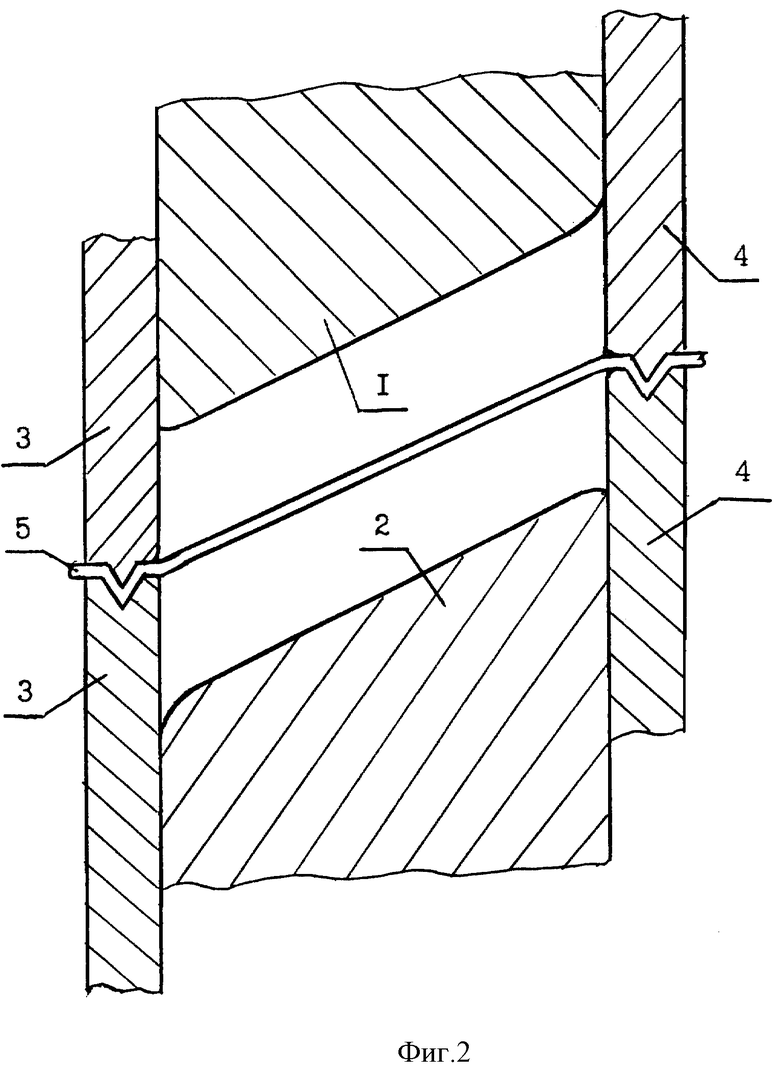

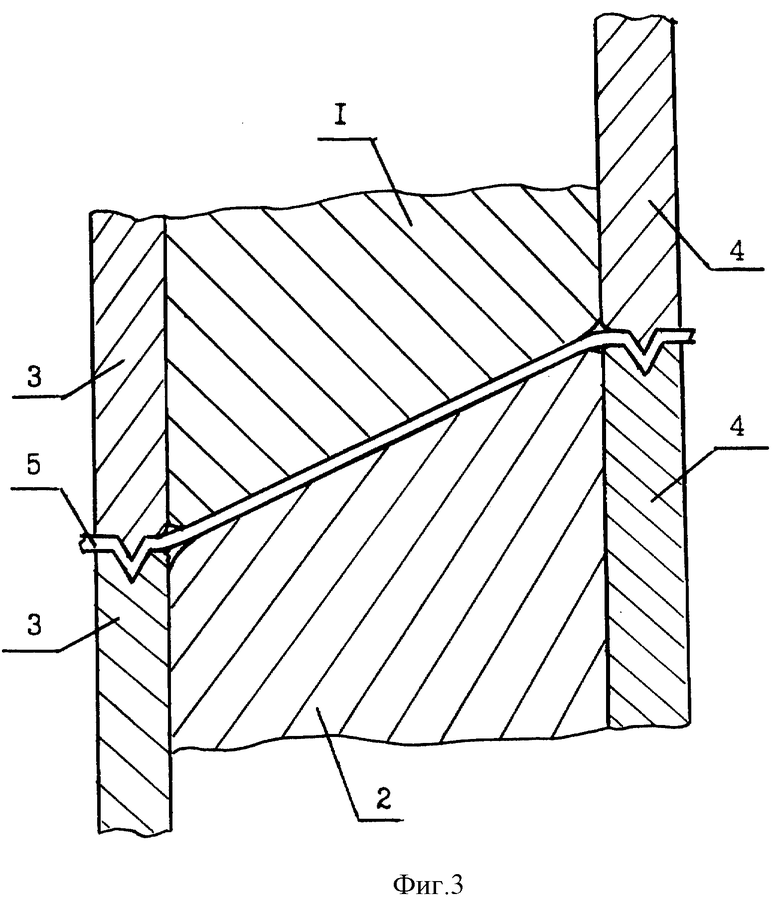

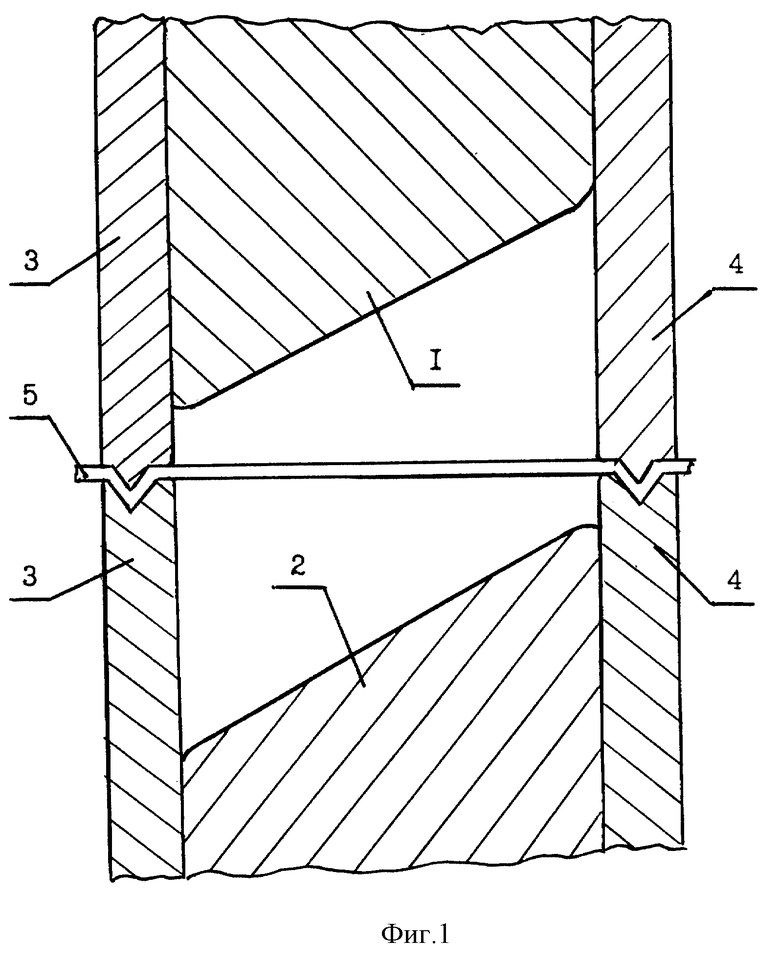

На фиг. 1 - 3 изображено устройство для получения деталей предлагаемым способом.

На фиг. 1 изображено устройство в начальный момент зажима заготовки и формовки на заготовке элемента торможения в виде ребра.

на фиг. 2 - растяжение заготовки.

на фиг. 3 - конец формообразования детали.

Устройство содержит пуансон 1 и матрицу 2, имеющие форму изготовляемой детали, и узел прижима противоположных кромок (фланца) заготовки. Пуансон 1 установлен на верхней плите (не показана) и матрица 2 закреплена на нижней плите (не показана). Узел прижима 3, 4 состоит из верхних частей с рабочей поверхностью, на которых выполнены перетяжные ребра, и нижних частей с соответственными углублениями. Верхняя часть прижима 3 может быть жестко связана с пуансоном 1, а нижняя часть прижима 4 - матрицей 2.

Устройство работает следующим образом.

Листовую заготовку 5 укладывают на рабочей поверхности нижнего прижима 3, 4. Верхняя часть прижима 3, 4 перемещается вниз. При смыкании прижима ребра входят в углубление и, поскольку между ними находится фланец заготовки 5, формируют на нем элемент торможения (ребро). Это обеспечивает торможение фланца на протяжении всего процесса формообразования. После смыкания рабочих поверхностей прижима и осуществления зажима между ними двух противоположных кромок листовой заготовки 5 происходит одновременное опускание прижима 3 и поднятие прижима 4. Заготовка 5 растягивается по длине. При этом фланцы надежно удерживаются узлом прижима. Затем воздействуют одновременно встречно-направленными усилиями на пуансон 1 и матрицу 2, рабочие поверхности которых располагают под углом к прижиму. Завершается формообразование при смыкании пуансона 1 с матрицей 2. Затем рабочие узлы устройства возвращаются в исходное положение.

Использование устройства позволяет за счет экономии металла получать детали необходимой прочности. Преимуществом является то, что при штамповке с растяжением перетяжные ребра, расположенные на прижиме, увеличивают сопротивление течения металла из-под него. Это способствует распространению деформации по всей площади заготовки. В то же время движение прижима в противоположном направлении растягивает заготовку до требуемой степени деформации. Создание в заготовке значительных растягивающих напряжений позволяет уменьшать тангенциальное сжатие, которое является причиной образования на поверхности заготовки гофр. А окончательное деформирование заготовки, осуществляющееся исключительно за счет уменьшения ее толщины, позволяет повышать прочность и жесткость деталей. Угол наклона рабочих поверхностей пуансона и матрицы по отношению к заготовке, зажатой прижимом, позволяет получать детали из заготовок меньших размеров. Этот угол определяет необходимое растяжение заготовки для получения требуемой прочности. Устройство отличается простотой конструкции, ее меньшей стоимостью и более высокой производительностью.

Источники информации

1. Способ формовки с растяжением. Пат. ГДР, кл. B 21 D 35/00, N 125604, заявл. 29.04.76, 192589, опубл. 04.05.77.

2. Штамп для листовой штамповки. Заявка 2646623 Франция, МКИ5 В 21 D 37/08. Automobiles Peugeot et Automobiles Citroen - N 8906152 заявл. 03.05.89, опубл. 09.11.90.

3. Устройство для листовой штамповки. Патент DD 117366, B 21 D 11/02, 12.01.1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК МЕНЬШЕГО РАЗМЕРА | 1999 |

|

RU2164455C2 |

| УСТРОЙСТВО ДЛЯ РАСТЯЖЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК | 1999 |

|

RU2164834C1 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2633865C2 |

| Штамп для вытяжки крупногабаритных деталей | 2016 |

|

RU2631070C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2492956C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2072270C1 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| Штамп для обтяжки с растяжением | 1990 |

|

SU1794545A1 |

Изобретение относится к обработке металлов давлением, в частности к формообразованию крупногабаритных деталей из листовых материалов, например кузовных панелей автомобиля. Пуансон 1 и матрицу 2 располагают своими рабочими поверхностями под углом к заготовке 5 и прижиму 3, 4, на котором формуют элемент торможения в виде ребра. Затем противоположное направление движения прижима обеспечивает растяжение заготовки, а последующим воздействием на пуансон 1 и матрицу 2 одновременно встречно-направленными усилиями производят окончательное деформирование заготовки по их поверхностям. Угол наклона рабочих поверхностей пуансона и матрицы по отношению к прижимам позволяет получать детали из заготовок меньших размеров с требуемой точностью. Устройство обладает простотой конструкции, меньшей стоимостью и высокой производительностью. 3 ил.

Устройство для листовой штамповки, содержащее пуансон и матрицу с рабочими контурами на их рабочих поверхностях, узел прижима противоположных кромок, состоящий из установленных с возможностью разнонаправленного перемещения двух прижимов, каждый из которых выполнен в виде верхней и нижней частей с перетяжными ребрами на их рабочих поверхностях, отличающееся тем, что для разнонаправленного перемещения прижимы установлены с возможностью одновременного поднятия одного и опускания другого, пуансон и матрица имеют возможность встречно-направленного перемещения для окончательного деформирования заготовки при их смыкании, а их рабочие поверхности расположены под углом к рабочим поверхностям прижимов.

| Способ получения красителей для ацетатного шелка | 1955 |

|

SU117366A1 |

| РОМАНОВСКИЙ В.П | |||

| Справочник по холодной штамповке | |||

| - М.: Машиностроение, 1971, с.265 | |||

| Способ изготовления пластины пластинчато-трубного теплообменника | 1988 |

|

SU1733898A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА | 1995 |

|

RU2079398C1 |

| US 4176713, 04.12.1979 | |||

| БИОРАЗЛАГАЕМАЯ МУЛЬЧА ДЛЯ ПРИМЕНЕНИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ | 2014 |

|

RU2646623C2 |

Авторы

Даты

2001-03-27—Публикация

1999-03-30—Подача