Изобретение относится к оборудованию для переработки металлического лома, например подлежащих утилизации конструкций из тонколистового проката типа листов, профилей, каркасов легковых автомобилей, кабин тракторов и т.п.

Целью переработки является разделка лома путем прессования его составных частей и разделение на брикеты необходимых размеров в соответствии с требованиями металлургического производства.

Известное устройство по заявке Великобритании N 2011302 от 17.07.1979 г. , МКИ B 30 B 9/32 (НКИ B 3 V) для переработки контейнеров содержит две взаимодействующие длинные плиты, вертикально установленные относительно основания с возможностью поворота относительно оси от приводного механизма.

Одна плита в месте более широкого зазора между плитами имеет фиксирующий выступ. В зазор между плитами контейнеры подаются загрузочным устройством до фиксирующего выступа. При сближении плит контейнер обжимается до величины зазора плит в данном месте. После разведения плит контейнер под действием собственного веса перемещается в зазоре между плитами вниз и подвергается дальнейшему прессованию при последующем ходе плит.

Описанная конструкция устройства имеет ограниченную область применения при переработке лома определенных размеров и конфигураций.

Известны также способ и пресс для прессования материала по международной заявке PCT (WO) N 92/15447, B 30 B 7/00, публикация 92.09.17.

Пресс содержит основание со сквозным проходом (пазом) в нижней части основания, две наклонно установленные с двух сторон паза основания плиты, шарнирно связанные с основанием и с гидроцилиндрами, смонтированными на основании, и гидропривод, обеспечивающий синхронное сближение или разведение плит.

Прессование материала осуществляется посредством его загрузки в зазор между двумя плитами, поперечное сечение которого уменьшается в направлении перемещения материала сверху вниз. При сближении плит происходит уплотнение материала, при разведении плит происходит перемещение материала вниз в зону меньшего зазора между плитами. При последовательных сближении и разведении плит происходит последовательное уплотнение материала, который после прохождения между плитами принимает форму полотна.

Недостатком описанной конструкции является переменная толщина спрессованного полотна, что обусловлено кинематикой механизма привода прессующих плит и геометрией их рабочий поверхностей, а дальнейшее разделение полотна на составные части требует выполнения дополнительных технологических операций.

Техническим результатом, достигаемым с помощью предлагаемого технического решения, является расширение технологических возможностей установки, обеспечивающих получение как измельченного, так и габаритного, спрессованного в виде брикетов с требуемыми геометрическими размерами, металлического лома.

Установка для переработки металлолома, содержащая основание, две плиты, установленные с зазором между ними и соединенные с закрепленными на основании гидроцилиндрами с возможностью поворота плит относительно шарниров, связывающих плиты с основанием, отличающаяся тем, что она дополнительно снабжена расположенным под одной из плит ползуном и соединенными с ним гидроцилиндрами, обеспечивающими перемещение ползуна в направлении зазора между плитами, а также комплектом режущего инструмента, одна часть которого закреплена к ползуну, а другая - к основанию и размещена под другой плитой, при этом рабочие поверхности плит выполнены в виде нескольких сопряженных между собой участков с различными углами наклона к основанию.

Комплект режущего инструмента может оборудоваться вертикальными и горизонтальными режущими элементами.

Сущность изобретения поясняется чертежами, где:

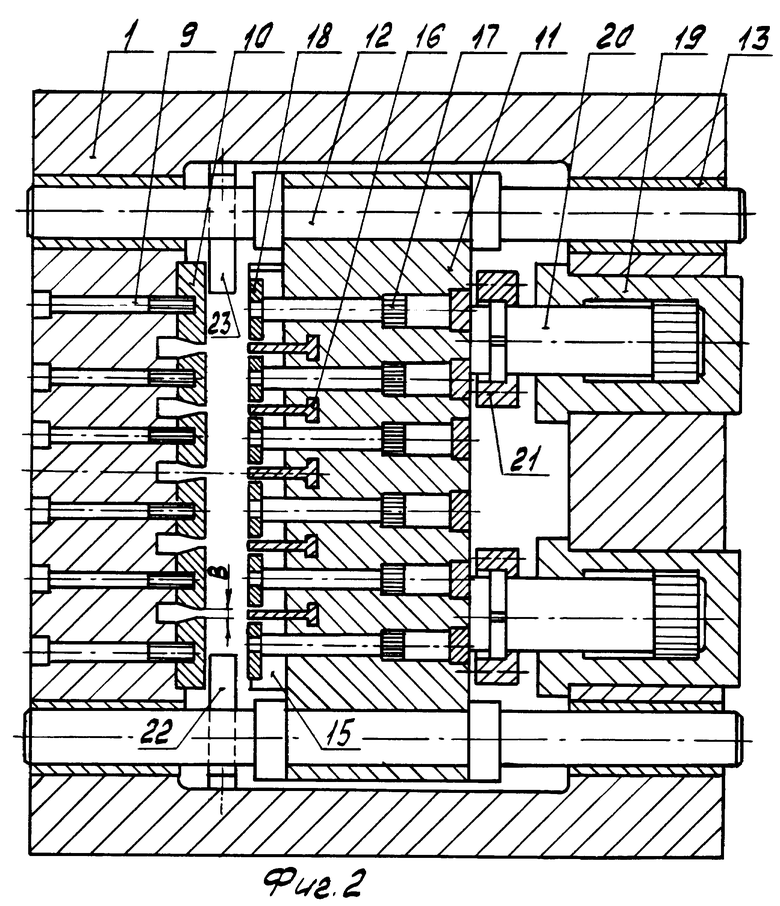

на фиг. 1 показан вертикальный разрез установки;

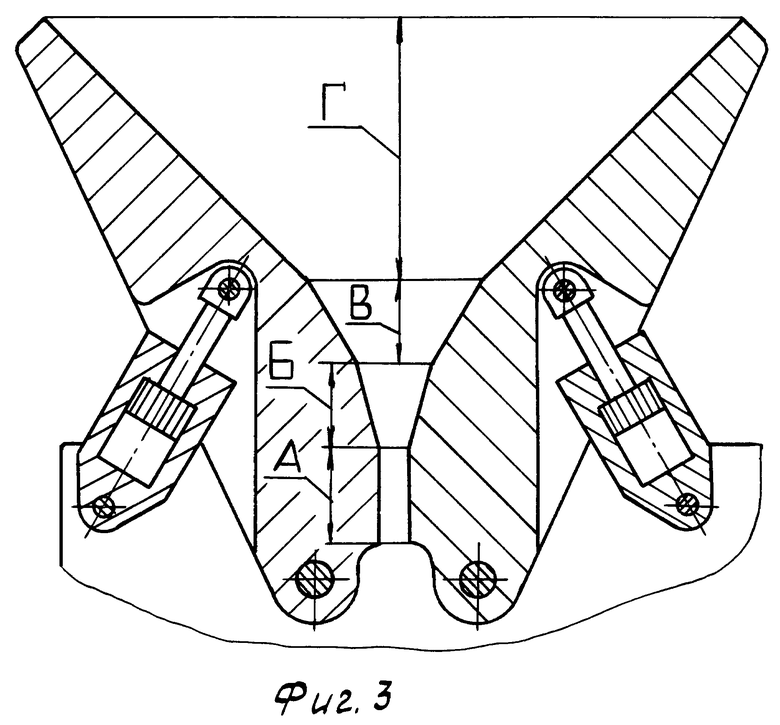

на фиг. 2 - разрез по А-А на фиг. 1;

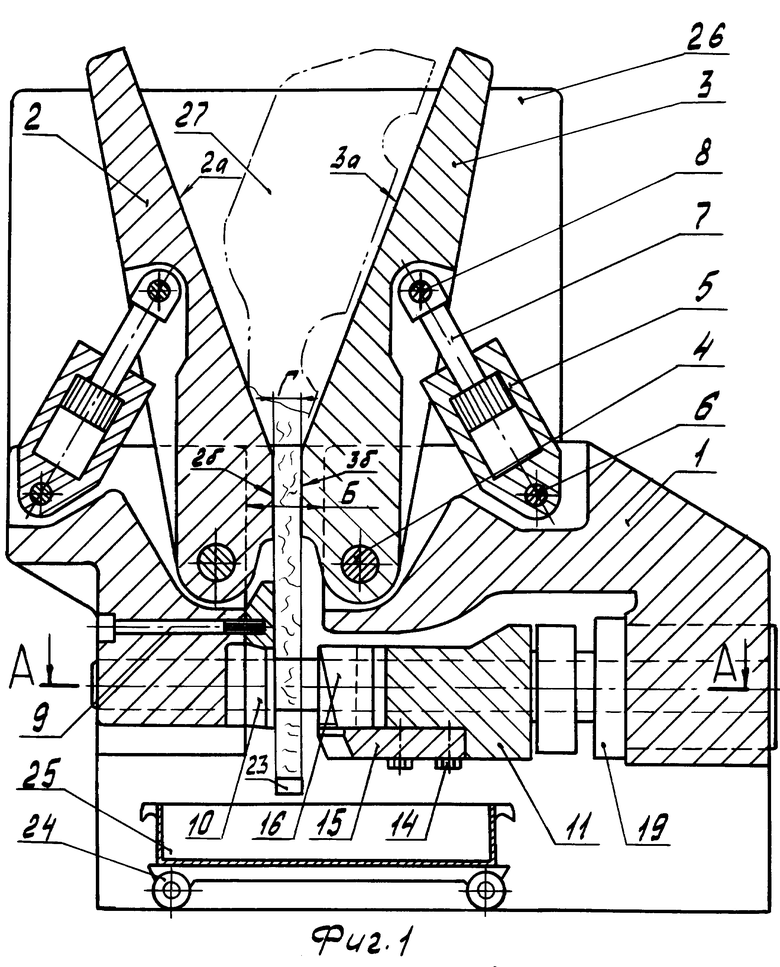

на фиг. 3 показан вариант выполнения профиля рабочих поверхностей плит.

Установка для переработки металлического лома состоит из основания 1, двух плит 2 и 3, установленных с зазором шириной "Г". Плиты связаны с основанием посредством шарниров 4. Гидроцилиндры 5 закреплены на основании 1 осями 6 и соединены с плитами осями 8.

Под плитой 2 к основанию посредством винтов 9 закреплен горизонтальный режущий элемент - неподвижный нож 10, имеющий также вертикальные режущие элементы - пазы шириной "В" с режущими кромками по периметру пазов.

Под плитой 3 установлен ползун 11, направляющие колонны 12 которого установлены во втулках 13 основания. К нижней плоскости ползуна 11 винтами 14 закреплен горизонтальный режущий элемент - нож 15 с двусторонним скосом режущих кромок, а в Т-образных пазах ползуна 11 установлены вертикальные режущие элементы - пуансоны 16 с односторонним скосом режущих кромок. Между пуансонами 16 на штоках поршней 17, установленных в расточках ползуна, закреплены прижимные планки 18. Поршневые полости расточек ползуна постоянно соединены с гидравлической полостью гидроаккумулятора системы гидропривода. В расточках основания 1 размещены два гидроцилиндра 19, штоки 20 которых соединены с ползуном 11 посредством фланцев 21.

В нижней части основания 1 закреплены упоры 22, 23 и установлена платформа 24 с тарой 25. С двух сторон торцов плит 2, 3 установлены ограничительные стенки 26.

Рабочие поверхности плит 2, 3 выполнены в виде двух сопряженных между собой участков 2а-2б и 3а-3б с различными углами наклона к основанию таким образом, чтобы при сомкнутом положении плит поверхности 2б и 3б были параллельны между собой, а зазор "Г" между ними определяет толщину полотна обжатого лома.

При переработке измельченного лома рабочие поверхности плит 2, 3 могут быть выполнены из 4-х участков, которые образуют несколько зон с различными степенями прессования.

На фиг. 3 изображено: "А" - зона окончательного прессования; "Б" и "В" - зоны предварительного прессования; "Г" - зона накопления лома. В зоне "Г" прессование практически отсутствует, т.к. при сближении плит лом зоны "Г" перемещается практически без пластических деформаций.

Установка работает следующим образом.

При разведенном в разные стороны положении плит 2 и 3 обрабатываемый материал (лом) 27 загружается между ними. При работе в наладочном режиме путем подачи рабочей жидкости в поршневые полости гидроцилиндров 5 происходит поворот плит 2, 3 относительно осей 4 и сближение рабочих поверхностей плит. Находящийся между плитами лом прессуется до размера сведения плит - "Г". По окончании встречного поворота плит путем подачи рабочей жидкости в штоковые полости гидроцилиндров 5 происходит разведение плит и увеличение зазора между ними. Лом перемещается под действием собственного веса вниз, вследствие чего предварительно обжатый между поверхностями 2а и 3а верхний участок лома перемещается в зону участков 2б и 3б, где при следующем цикле обжимается в полотно до толщины "Г".

Работа обжимных плит в наладочном режиме продолжается до момента опускания нижнего торца полотна до режущей кромки ножа 15. После чего установка включается в режим автоматической работы. Автоматический режим начинается с рабочего хода ползуна от действия гидроцилиндров 19. При этом сначала происходит прижим полотна лома планками 18 к неподвижному ножу 10 и его дополнительное уплотнение, при дальнейшем ходе ползуна происходит пробивка пазов в полотне вертикальными режущими элементами - пуансонами 16 и зачистка (подрезка) торца полотна горизонтальным режущим элементом - ножом 15. По окончании рабочего хода ползуна с команды от системы управления происходит сближение плит 2, 3 и обратный ход ползуна. После возврата ползуна в исходное положение и окончания сближения плит следует отвод плит 2, 3 в раскрытое положение, в процессе которого лом перемещается вниз до контакта нижнего края полотна с упорами 22, 23. Конечный выключатель (не показан), связанный с упорами 22, 23, дает сигнал на рабочий ход ползуна, до пробивки пазов вертикальными режущими элементами - пуансонами 16 и отрезки нижней части полотна горизонтальными режущими элементами. Отрезанные части полотна сталкиваются ножом 15 с упоров 22, 23 в тару 25. Размеры получаемых отрезаемых частей полотна определяются расстояниями между пуансонами 16 и между режущей кромкой ножа 10 и упорами 22, 23. Зазор "Г" между плитами в их сомкнутом состоянии определяет плотность и толщину прессуемого полотна. Далее цикл автоматической работы повторяется в описанной последовательности.

В процессе работы установки, с целью обеспечения непрерывности процесса формообразования полотна, производится периодическая загрузка пространства между плитами ломом.

Предложенная конструкция установки обеспечивает, после переработки негабаритного металлического лома, получение как измельченного, так и габаритного, в виде брикетов требуемых размеров, металлического лома.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для разборки гусеничных лент | 1988 |

|

SU1585104A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ БЛОКА ГУБЧАТОГО ТИТАНА | 2012 |

|

RU2486036C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ СЕЛЬСКОХОЗЯЙСТВЕННОГО СЫРЬЯ | 1995 |

|

RU2108024C1 |

| Установка для раскроя проката | 1991 |

|

SU1775245A1 |

| Пресс непрерывного действия для изготовления древесно-стружечных плит | 1991 |

|

SU1812132A1 |

| Горизонтальный гидравлический пресс для дробления неспеченных формованных порошковых изделий | 1990 |

|

SU1763003A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 1990 |

|

RU2019339C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТ НЕОГРАНИЧЕННОЙ ДЛИНЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2032541C1 |

| КАМЕРА ДЛЯ ИЗМЕЛЬЧЕНИЯ ДЛИННОМЕРНЫХ РАДИОАКТИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2406168C1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

Изобретение относится к машиностроению, в частности к переработке тонколистового металлического лома. Установка для переработки металлического лома содержит основание, плиты, установленные с зазором. Плиты связаны с основанием посредством шарниров. Гидроцилиндры осями закреплены на основании и соединены с плитами. Под одной плитой к основанию закреплен горизонтальный режущий элемент - неподвижный нож, имеющий вертикальные режущие элементы. Под другой плитой установлен ползун с возможностью перемещения в сторону ножа от гидроцилиндров. К ползуну закреплен горизонтальный режущий элемент - нож и вертикальные режущие элементы - пуансоны. В нижней части основания закреплены упоры и установлена платформа с тарой. Рабочие поверхности плит выполнены в виде двух сопряженных между собой участков. Использование изобретения обеспечивает расширение технологических возможностей установки. 1 з. п.ф-лы, 3 ил.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ МЕТАЛЛИЧЕСКОГО ЛОМА | 1991 |

|

RU2031003C1 |

| GB 1500097, 08.02.1978 | |||

| СПОСОБ СИНХРОНИЗАЦИИ М-ПОСЛЕДОВАТЕЛЬНОСТИ | 1990 |

|

RU2011302C1 |

| US 3554119, 12.01.1971. | |||

Авторы

Даты

2001-03-27—Публикация

1999-01-25—Подача