Изобретение относится к изготовлению изделий из порошковых материалов, в частности к переработке полимерных материалов типа фтороплас-4(политетрафторэтилен, ПТФЭ, Ф-4) в изделия, и может быть использовано для получения лент или полос неограниченной длины из ряда других материалов, таких, как резина, графит, керамика, порошки металлов и им подобных, а также из композиций на их основе.

Известен способ изготовления лент, включающий периодическую засыпку порошка в оформляющую полость пресс-формы, прессование отдельного участка ленты пуансоном со скошенной частью его поверхности, обеспечивающей недопрессовку одного из краев участка, удаление опрессованной части участка из зоны прессования и прессование нового участка с припрессовкой его к ранее недопрессованной части предыдущего участка с последующим многократным повторением указанных операций (1).

Недостатком этого способа является низкое качество ленты из-за разной плотности отдельных участков материала ленты. Разноплотность возникает из-за неодинаковой степени удаления воздуха из отпрессованных участков, отстоящих на разном расстоянии от краев пуансона, особенно при использовании таких порошков, как тонкомолотые отходы Ф-4, в которых при прессовании участков с большими площадями имеются остатки воздуха, неравномерно распределенные по объему заготовки. Больше всего это проявляется при больших скоростях опускания пуансона и изготовлении лент небольшой толщины.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления лент неограниченной длины из порошковых материалов, включающий подачу порошка в оформляющую полость между прессующими элементами, его прессование путем двустороннего обжатия материала прессующими элементами в направлении перпендикулярном направлению перемещения и перемещение в вертикальном направлении (2).

Недостатком известного способа является недостаточное качество лент, особенно большой разброс показателей по относительному удлинению при разрыве образцов, вырезанных из ленты, полученной из тонкомолотого Ф-4, обусловленный неоднородностью структуры материала ленты.

Остатки воздуха особенно при больших скоростях движения деталей оснастки, прессующих порошок, образуют полости, которые могут привести к растрескиванию неспеченных заготовок сразу после снятия давления прессования, при хранении заготовок или их спекании. Наиболее неприятны микротрещины, которые могут проявиться только в процессе механической обработки спеченных заготовок или, хуже всего, при эксплуатации готовых изделий. Быстрый выход воздуха из порошка, даже при полном его удалении из материала в процессе прессования тонкостенных заготовок, происходящий с образованием пузырей или струй, может сопровождаться изменением месторасположения частиц порошка с местной их агрегацией и нерасчетным их уплотнением, выносом частиц на поверхность слоя в оформляющей полости. Все это вызывает перераспределение массы порошка и ведет к перепрессовке других участков заготовки. Для получения высококачественных заготовок из порошка Ф-4 без микропустот и трещин, без образования разноуплотненных участков, обусловленных неправильной организацией выхода воздуха при прессовании порошка, рекомендуется прессующие элементы перемещать со скоростью 0,167-1,670 мм/с (10-100 мм/мин) согласно (3).

Целью изобретения является обеспечение однородности структуры материала ленты.

Достигается это тем, что двустороннее обжатие материала осуществляют путем двустороннего пульсирующего сближения прессующих элементов в горизонтальном направлении с одновременным перемещением их в вертикальном направлении с уменьшением их скорости сближения пропорционально увеличению плотности материала лент.

В способе, осуществляемом согласно изобретению, однородность структуры материала ленты при изготовлении лент из порошкового материала достигается удалением воздуха из него в режиме фильтрации через сжимаемый порошок путем сближения прессующих элементов в горизонтальном направлении со скоростью V, определяемой физическими параметрами, характеризующими зависимость уплотняемости материала от давления прессования Р. Характеристики уплотняемости различных порошков могут существенно отличаться. Для порошка фторопласта-4 зависимость между d и Р может быть вполне удовлетворительно описана уравнением, характеризующим изменение плотности материала под действием давления прессования, вида:

Р 1/(А В х d), А и В коэффициенты, характеризующие зависимость плотности материала от давления прессования.

Указанная скорость для фторопласта-4 определяется по формуле:

V 1/(A + ВхХ),

А и В коэффициенты, определенные по зависимости изменения плотности материала d от давления прессования Р вида Р 1/(А + B x d)

Х расстояние каждого из прессующих элементов от положения при полном разведении плит до центра оси оформляющей полости.

При сближении плит в прессуемом материале уменьшается объем, занимаемый воздухом. Уменьшаются размеры каналов и их количество в сжимаемом порошке. При сохранении скорости сближения плит, неизменной до конца прессования, с некоторого момента начинается унос мелких частиц порошка с уходящим воздухом, что приводит к ухудшению качества получаемой ленты. Для исключения уноса скорость сближения плит по мере уплотнения порошка необходимо уменьшить. Режим истечения воздуха из порошка без выноса с ним материала из прессуемой массы обеспечивается при снижении скорости сближения плит пропорционально увеличению плотности прессуемого материала. Коэффициент пропорциональности у порошка Ф-4 для партий разных марок колеблется в пределах от 1,0 до 1,5. Он определяется экспериментально. То же относится и к другим прессуемым порошкам различных материалов.

Начальная скорость перемещения плит при Х 0 принимается для Ф-4 равной 10-100 мм/мин в зависимости от уплотняемости партии порошка.

Предлагаемый режим прессования позволяет получать ленты с более однородной структурой материала, чем при использовании известных технических решений, что обеспечивает улучшение качества получаемых лент.

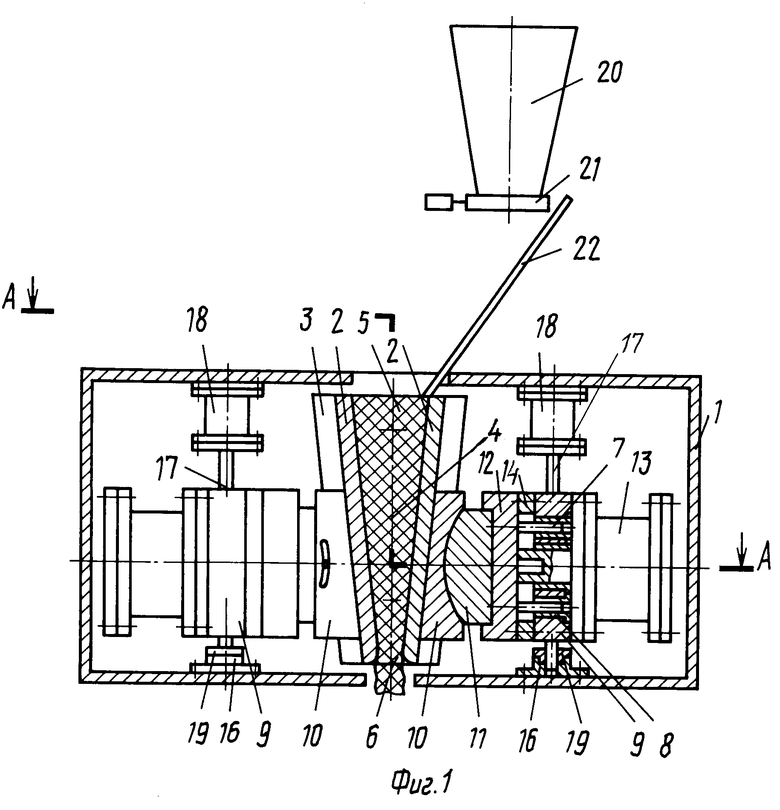

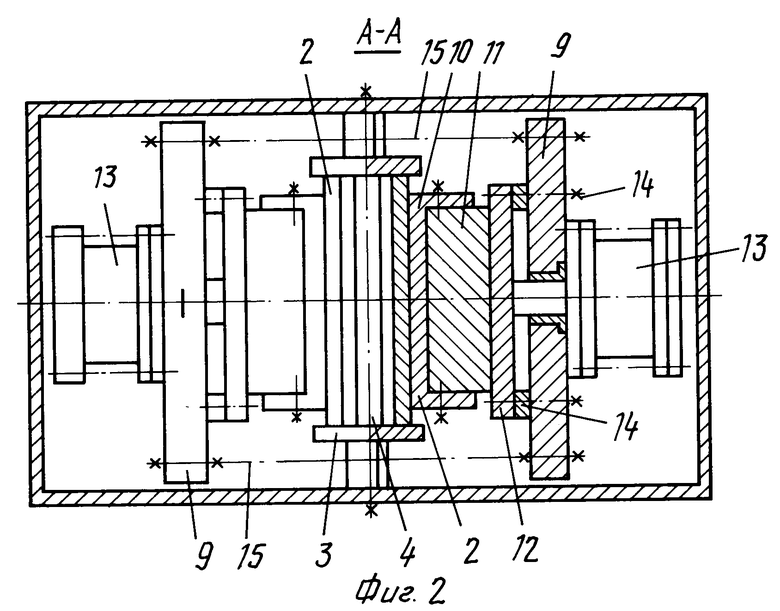

Осуществление предложенного способа поясняется на работе установки для непрерывного получения ленты из порошковых материалов. На фиг.1 дан продольный разрез установки; на фиг.2 ее поперечный разрез.

Установка для получения лент по предлагаемому способу состоит из корпуса 1 (фиг.1), попарно и противоположно расположенных в нем прессующих плит 2 и ограничивающих кромки ленты плит 3, установленных с образованием оформляющей полости 4, с входным 5 и выходным 6 отверстиями. Прессующие плиты 2 установлены с возможностью возвратно-поступательного линейного перемещения в направлении прессования по направляющим, в качестве которых используются колонки 7, установленные во втулках 8, смонтированных в плитах 9. К каждой плите 2 жестко прикреплены накладки 10 и 11, сопряженные цилиндрическими поверхностями для регулирования наклона плит 2 относительно друг друга, что позволяет регулировать ширину входного и выходного отверстий оформляющей полости, а следовательно, толщину получаемой ленты, и толкатель 12, соединенный со штоком соответствующего гидроцилиндра 13. Эти толкатели снабжены колонками 7 и передвигаются под действием гидроцилиндров 13 для перемещения плит 2 в направлении прессования. Для ограничения хода толкателя 12 используются регулировочные шайбы 14, меняя высоту которых можно регулировать толщину получаемой ленты. Плиты 9 вместе со стяжками 15 (фиг.2) образуют силовую раму, установленную с возможностью возвратно-поступательного перемещения в вертикальном направлении по направляющим 16, смонтированным в корпусе 1. Эта рама с размещенными на ней прессующими плитами и их индивидуальными приводами установлена с возможностью периодического поступательного линейного перемещения в направлении выхода готовой ленты и возврата назад толкателями 17 под действием гидроцилиндров 18. В нижнем положении плиты 9 опускаются на сменные упоры 19. Во время сближения прессующих плит каркас опускается вниз в крайнее нижнее положение на шаг заданной величины, что определяет длину участка готовой ленты, получаемую за один рабочий цикл. В гидравлической схеме управления приводом прессующих плит предусмотрена установка регуляторов расхода, подаваемого в гидроцилиндры 13 и 18, для управления скоростью перемещения прессующих плит в направлении прессования и в направлении перемещения ленты (на чертежах не показано). Установка снабжена бункером 20, заполняемым исходным порошком, дозатором 21 для регулирования величины подачи и лотком 22 для направления потока порошка на вход в оформляющую полость.

Установка работает следующим образом.

Порошок из бункера 20 дозатором 21 по лотку 22 подают во входное отверстие 5 оформляющей полости 4. При каждом сближении прессующих плит увеличивается степень уплотнения порошка выше этого участка на величину, равную заданной кратности прессования порошка за один цикл и отпрессовывается участок готовой ленты. Скорость сближения прессующих плит для каждого вида материала в зависимости от его фракционного состава подбирается экспериментальным путем так, чтобы выход воздуха из порошка осуществлялся в режиме его фильтрации через порошок без существенного изменения взаимного расположения частиц порошка, определяемого только механической вибрацией плит при их опускании с силовой рамой на упоры 19. Порошок, засыпанный в оформляющую полость, встряхивается, при этом разрушаются своды и полости между частицами порошка. После выдержки материала под давлением в течение заданного времени плиты 2 расходятся. Рама поднимается в крайнее верхнее положение, завершая рабочий цикл. Для получения ленты неограниченной длины далее циклы повторяются. Подбор скорости уплотнения материала для получения лент повышенного качества с удалением воздуха из порошка в необходимом режиме обеспечивается изменением скорости сближения прессующих плит регулированием подачи масла в гидроцилиндры 13 и изменением величины участка ленты, отпрессовываемого за каждый цикл, регулированием величины хода прессующих плит в вертикальном направлении заменой упоров 19, имеющих разную толщину.

Для получения ленты неограниченной длины далее циклы повторяются. Уменьшение скорости сближения прессующих элементов в горизонтальном направлении пропорционально увеличению плотности материала ленты обеспечивает однородность ее структуры, особенно при получении ленты толщиной 2-5 мм из тонкомолотых отходов Ф-4. Это достигается за счет предотвращения перераспределения частиц порошка в оформляющей полости под действием струи воздуха, образующихся при быстром сближении прессующих плит. Изготовление лент по предлагаемому способу позволяет повышать из качество за счет достижения однородной структуры материала, особенно при получении лент из Ф-4 с толщиной от 2 до 8 мм с шириной лент и полос, равной 500 мм и более.

Использование: изобретение лент и полос неограниченной длины из порошковых материалов, таких, как резина, керамика, графит, преимущественно из полимерных порошковых материалов типа фторопласт-4(политетрафторэтилен, ПТФЭ, Ф-4), и композиции на его основе. Цель - повышение качества ленты за счет обеспечения однородности ее структуры. Сущность изобретения: исходный порошок подают в оформляющую полость между прессующими элементами. Перемещают периодически в вертикальном направлении. Одновременно прессуют двусторонним пульсирующим давлением с удалением воздуха из материала. Прессующие элементы при этом сближают в горизонтальном направлении с уменьшением скорости их сближения пропорционально увеличению плотности материала ленты. Данный способ обеспечивает повышение качества лент за счет достижения более однородной структуры материала. 2 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТ НЕОГРАНИЧЕННОЙ ДЛИНЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ, включающий подачу порошка в оформляющую полость между прессующими элементами, его прессование путем двустороннего обжатия материала прессующими элементами в направлении, перпендикулярном к направлению перемещения, и перемещение в вертикальном направлении, отличающийся тем, что двустороннее обжатие материала осуществляют путем двустороннего пульсирующего сближения прессующих элементов в горизонтальном направлении с одновременным перемещением их в вертикальном направлении с уменьшением их скорости сближения пропорционально увеличению плотности материала ленты.

| Кузьмин Ю.Г | |||

| Технология переработки политетрафторэтилена (по зарубежным данным) | |||

| Обзорная информация, М.: НИИТЭХИМ | |||

| - Серия: Полимеризационные пластмассы, 1976. |

Авторы

Даты

1995-04-10—Публикация

1992-02-28—Подача