Изобретение относится к авиастроению, в частности к устройствам для соединения конструкций, преимущественно из композиционных материалов, более конкретно к самоконтрящимся анкерным гайкам из титановых сплавов и нержавеющих сталей.

Изобретение может быть использовано в общем машиностроении для соединения аналогичных деталей машин.

Известны конструкции самоконтрящихся гаек, содержащих опорную часть с отверстиями под заклепки и цилиндрическую часть с внутренним резьбовым отверстием и обжатым участком в верхней части, при этом опорная и цилиндрическая части выполнены за одно целое [1].

Недостатком таких гаек является их высокая трудоемкость изготовления, особенно при использовании труднодеформируемых титановых сплавов, гайки из которых по условиям обеспечения коррозионной стойкости рекомендованы для соединения деталей из композиционных материалов, в том числе из углепластиков, контакт с которыми вызывает коррозию сталей и алюминиевых сплавов. Подобные гайки из титановых листов изготавливаются методом вытяжки за несколько переходов, число которых может достигать 12-16. Вследствие сложности изготовления титановые гайки подобной конструкции не нашли применения в авиастроении, хотя при равной прочности с гайками из конструкционных сталей они имеют почти в два раза меньший вес.

Известны конструкции гаек, в которых с целью снижения трудоемкости изготовления опорная и цилиндрическая часть выполнены разъемными. В патенте ФРГ N 2460061, кл. F 16 B 37/06, 1982 [2] описана гайка, состоящая из опорной подошвы с отверстиями под заклепки и основным отверстием, двумя проточками и квадратным фланцем в нижней части. Под основным отверстием в подошве выполнена канавка, в которой располагается квадратный фланец корпуса. Стенки канавки препятствуют провороту фланца корпуса относительно подошвы при завинчивании в него болта. Чтобы препятствовать перемещению корпуса относительно подошвы, последняя деформируется радиально внутрь до упора поверхности основного отверстия в проточку корпуса, при этом сохраняется значительная подвижность корпуса в осевом направлении.

Недостатком гайки является сложность технологии изготовления, отсутствие прочного соединения корпуса с подошвой и вследствие этого снижение надежности крепежного соединения, низкий коэффициент использования материала при изготовлении корпуса из-за наличия квадратного фланца и увеличенной толщины подошвы, необходимой для удержания фланца.

Наиболее близкой по технической сущности к изобретению является самоконтрящаяся анкерная гайка, содержащая соединенные между собой опорную подошву, снабженную основным отверстием шестигранной формы и отверстиями под заклепки, и размещенный в основном отверстии корпус с опорным фланцем и надфланцевой частью в виде шестигранника, ребра которого сдеформированы в осевом направлении до упора в подошву [3].

Недостатком гайки является сложность изготовления ее корпуса наиболее прогрессивным методом холодной высадки. Причина этого в том, что наружная поверхность опорного фланца корпуса расположена параллельно торцевой поверхности фланца. Вследствие этого высадку корпуса приходится производить со штамповочным уклоном наружной поверхности фланца, а затем выполнять дополнительную технологическую операцию по проточке наружной поверхности параллельно торцевой поверхности.

Другим недостатком гайки является то, что в патенте [3] не указано, из одинаковых или различных марок материалов изготавливаются корпус и подошва. При изготовлении гайки с целью снижения ее веса из труднодеформируемых титановых сплавов это является очень важным, так как в процессе эксплуатации гайки ее корпус, воспринимающий высокие растягивающие нагрузки, должен быть изготовлен из высокопрочного титанового сплава. В то же время подошва, воспринимающая меньшие нагрузки, может быть изготовлена из менее прочного титанового сплава, но более пластичного, чтобы обеспечить ее бездефектное изготовление.

Целью изобретения является повышение технологичности изготовления гайки при обеспечении необходимых прочностных характеристик.

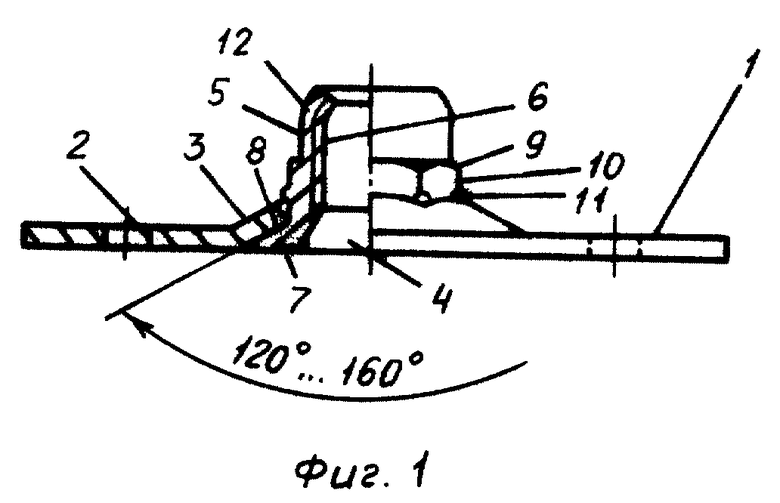

Для достижения поставленной цели в самоконтрящейся гайке, содержащей соединенные между собой опорную подошву, снабженную основным отверстием шестигранной формы и отверстиями под заклепки, и размещенный в основном отверстии корпус с опорным фланцем и надфланцевой частью в виде шестигранника, ребра которого сдеформированы в осевом направлении до упора в подошву с образованием выступов, наружная поверхность опорного фланца корпуса и прилегающая к нему часть подошвы выполнены коническими с углом 120-160o.

Выполнение опорного фланца и прилегающей к нему подошвы с углом менее 120o увеличивает габариты и вес гайки, а выполнение с углом более 160o - наружная поверхность опорного фланца становится практически плоской.

В качестве материала для изготовления корпуса гайки используется высокопрочный титановый сплав типа ВТ16 с пределом прочности на растяжение не менее 83 кгс/мм2, а для изготовления подошвы - пластичный титановый сплав типа ОТ4-0 с пределом прочности на растяжение не более 50 кгс/мм2.

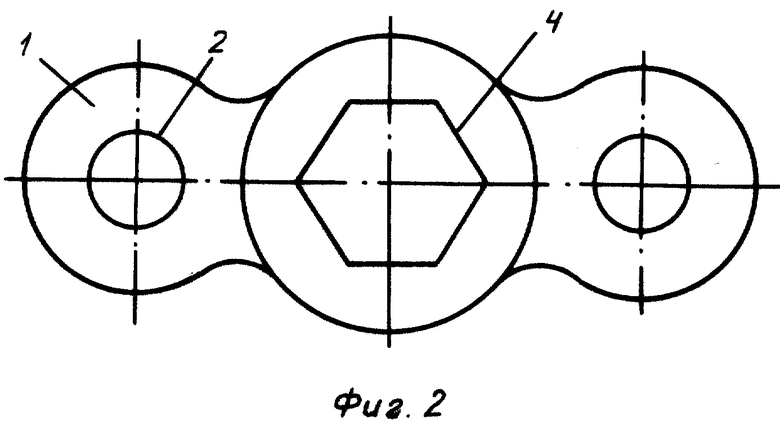

На фиг. 1 представлен общий вид гайки в сборе; на фиг. 2 - подошва, вид сверху; на фиг. 3 - корпус гайки; на фиг. 4 - гайка в процессе сборки до деформации ребер и обжатия верхней части.

Самоконтрящаяся анкерная гайка содержит опорную подошву 1 с отверстиями 2 под заклепки, конической частью 3 и основным отверстием 4 шестигранной формы, в котором размещен корпус 5 с центральным резьбовым отверстием 6 и опорным фланцем 7 с конической наружной поверхностью 8. Надфланцевая часть корпуса выполнена в виде шестигранника 9, ребра 10 которого сдеформированы в осевом направлении до упора в подошву 1 с образованием выступов 11.

Сборка гайки происходит следующим образом: корпус 5 гайки устанавливают в шестигранное отверстие 4 подошвы 1. Шестигранная форма отверстия 4 и надфланцевой части 9 корпуса 5 исключает проворот корпуса 5 относительно подошвы 1. Затем с помощью специального штампа деформируют ребра 10 шестигранника 9 до упора в подошву 1. При этом образуются выступы 11, и подошва 1 надежно фиксируется между фланцем 7 и выступами 11, исключая осевое перемещение корпуса 5 относительно подошвы 1 и обеспечивая монолитность конструкции. Затем верхняя часть корпуса 5 обжимается с образованием контрящего участка 12.

Для образования крепежного соединения гайка крепится к детали (не показано) с помощью заклепок, которые вставляются в отверстия 2. Затем прикладывается другая подсоединяемая деталь, в отверстие которой вставляется болт и завинчивается в резьбовое отверстие гайки.

Использование предлагаемой конструкции гайки улучшает технологичность изготовления и повышает ее прочностные характеристики.

Источники информации

1. Иосилевич Г. Б. Затяжка и стопорение резьбовых соединений. - М.: Машиностроение, 1985, с. 197.

2. Патент ФРГ N 2460061, кл. P 16 B 37/06, 1982.

3. Патент Российской Федерации N 2011044, кл. F 16 B 37/06.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОКОНТРЯЩАЯСЯ АНКЕРНАЯ ГАЙКА | 1991 |

|

RU2011044C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ГАЕК ДЛЯ КОЛЕС АВТОМОБИЛЕЙ | 2004 |

|

RU2291024C2 |

| САМОКОНТРЯЩАЯСЯ АНКЕРНАЯ ГАЙКА | 1991 |

|

RU2011043C1 |

| САМОКОНТРЯЩАЯСЯ ГАЙКА ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1994 |

|

RU2133390C1 |

| ГАЙКА САМОКОНТРЯЩАЯСЯ ДЛЯ ЗАКРЫТЫХ ЗОН | 2013 |

|

RU2529094C1 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 2000 |

|

RU2178533C1 |

| АНКЕРНАЯ ПЛАВАЮЩАЯ ГАЙКА | 2020 |

|

RU2736176C1 |

| АНКЕРНАЯ ПЛАВАЮЩАЯ ГАЙКА С КОЛПАЧКОМ ДЛЯ СБОРКИ ГЕРМЕТИЧНЫХ ЕМКОСТЕЙ | 2019 |

|

RU2709632C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК САМОКОНТРЯЩИХСЯ ГАЕК С НЕЙЛОНОВЫМ КОЛЬЦОМ И ФЛАНЦЕМ | 2003 |

|

RU2254199C1 |

| ГОНДОЛА ЛЕТАТЕЛЬНОГО АППАРАТА ДЛЯ РАЗМЕЩЕНИЯ БЛОКОВ АППАРАТУРЫ | 2024 |

|

RU2831761C1 |

Изобретение относится к авиастроению, более конкретно к самоконтрящимся анкерным гайкам из титановых сплавов и нержавеющих сталей. Самоконтрящаяся анкерная гайка содержит изготовленные из титановых сплавов соединенные между собой опорную подошву, снабженную основным отверстием шестигранной формы и отверстиями под заклепки, и размещенный в основном отверстии корпус с опорным фланцем и надфланцевой частью в виде шестигранника, ребра которого сдеформированы в осевом направлении до упора в подошву. Опорный фланец корпуса и прилегающая к нему часть подошвы выполнены коническими с углом 120 - 160o, при этом в качестве материала для изготовления корпуса используется высокопрочный титановый сплав типа ВТ-16 с пределом прочности на растяжение более 83 кгс/мм2, а для изготовления подошвы - пластичный титановый сплав типа ОТ4-0 с пределом прочности на растяжение не более 50 кгс/мм2. В результате повышается технологичность изготовления гайки при обеспечении необходимых прочностных характеристик. 4 ил.

Самоконтрящаяся анкерная гайка, содержащая изготовленные из титановых сплавов соединенные между собой опорную подошву, снабженную основным отверстием шестигранной формы и отверстиями под заклепки, и размещенный в основном отверстии корпус с опорным фланцем и надфланцевой частью в виде шестигранника, ребра которого сдеформированы в осевом направлении до упора в подошву, отличающаяся тем, что опорный фланец корпуса и прилегающая к нему часть подошвы выполнены коническими с углом 120 - 160o, при этом в качестве материала для изготовления корпуса используется высокопрочный титановый сплав типа ВТ-16 с пределом прочности на растяжение более 83 кгс/мм2, а для изготовления подошвы - пластичный титановый сплав типа ОТ4-0 с пределом прочности на растяжение не более 50 кгс/мм2.

| САМОКОНТРЯЩАЯСЯ АНКЕРНАЯ ГАЙКА | 1991 |

|

RU2011044C1 |

| САМОКОНТРЯЩАЯСЯ АНКЕРНАЯ ГАЙКА | 1991 |

|

RU2011043C1 |

| ГАЙКА САМОКОНТРЯЩАЯСЯ | 0 |

|

SU312977A1 |

| Самоконтрящаяся ушковая гайка | 1974 |

|

SU542852A1 |

| В П Т Б | 0 |

|

SU399639A1 |

| Анкерная гайка | 1977 |

|

SU666313A1 |

| Стенд для сварки длинномерных изделий | 1986 |

|

SU1389976A1 |

| US 4362449 A, 07.12.1982 | |||

| Устройство для измерения толщины черенков | 1983 |

|

SU1176872A2 |

| US 4911591 A, 27.03.1990 | |||

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТОРЕ | 1972 |

|

SU433213A1 |

| Устройство для приготовления растворов | 1987 |

|

SU1505570A1 |

| СУДНА ДЛЯ ПОДЪЕМА ЗАТОНУВШЕГО ОБЪЕКТА | 1990 |

|

RU2013300C1 |

| ГЕЛЬ ДЛЯ ЗАЖИВЛЕНИЯ ТРОФИЧЕСКИХ ЯЗВ ГИАЛУРОНОВЫЙ С ДИМЕКСИДОМ | 2023 |

|

RU2818756C1 |

| Запоминающее устройство с коррекцией информации | 1981 |

|

SU957273A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

2001-03-27—Публикация

2000-05-06—Подача