1

Р1зобретение относится к области порошковой металлургии, в частности к получению ферромагнитных гранул, которые могут быть использованы для интенсификации технологических процессов в электромагнитных измельчителях для тонкого измельчения и диспергирования цементов, пигментов, красок и др. материалов.

Известен способ получения ферромагнитных гранул, включающий введение в ферритовый порошок сБязуюш,его, в качестве которого используЕОт такие материалы, как гюливиниловый спирт, парафин, искусственные воски, декстрин, эфиры целлюлозы, последующее гранулироваиие и обжиг

1.

Недостатком известиого способа является высокая истираемость полученных ферромагнитных гранул.

Целью изобретения является увеличение износостойкости гранул.

Для достижения поставленной цели предложен снособ получения ферромагнитных гранул, включающий введение в ферритовый порошок связующего, гранулирование и обжиг, который отличается от известного тем, что в качестве связующего используют жидкое стекло плотностью 1,0015- 1,48 г/см в количестве 2-19 вес. %.

Жидкое стекло для формирования гранул играет роль связки и обволакивает зерна с ерромагнитиого порошка. В процессе сиекапия происходит удаление воды, а жидкое стекло K2O-/zSiO2 или NaoO-nSlOs), начиная приблизительно с 700°С в зависимости от «п SiO2, распадается на аморфиые составляющие SiOj, KzO или NasO, которые равномерно распределены по всей массе ферро.магнптных гранул. При

дальнейшем повыщепии температуры в грануле по границам зерен ферромагнитного иорошка при образовании поликристаллической структуры появляется шлам, состоящий из свобод}1ых FeO окислов металлов,

например ВаО, СаО и др., и микропримесеп. Аморфпые составляющие растворяют появляющийся шлам, увеличивая количество жидкой фазы. Жидкая фаза образует межзерновые области, состоящие из однородной стеклофазы, которая создает- каркас и прочно закрепляет в нем кристаллиТ1Л (наиример, ферритобария), тем самым увеличивается износостО) ферромагнитных гранул.

Количество вводимого ;кидкого стекла составляет 2-19% от веса порошка и зависит от метода приготовления гранул. При методах скатывапия, например на тарельчатых грануляторах, жидкое стекло вводят

в количестве 2-13%, а при методах выдавливания гранул, например на ленточных прессах, жидкое стекло вводят в количестве 14-19%.

Л идкое стекло вводят плотностью 1,0015-1,48 г/см. Увеличение плотности жидкого стекла выше 1,48 г/см не позволяет провести процесс формирования по пластическому способу, а по методу окатывания ухудшаются свойства ферромагнитных гранул по маг}штным параметрам на 50%. При использовании жидкого стекла с плотностью ниже 1,0015 г/см эффекта увеличения износостойкости не наблюдается.

Способ осуш,ествляется следующим образом,

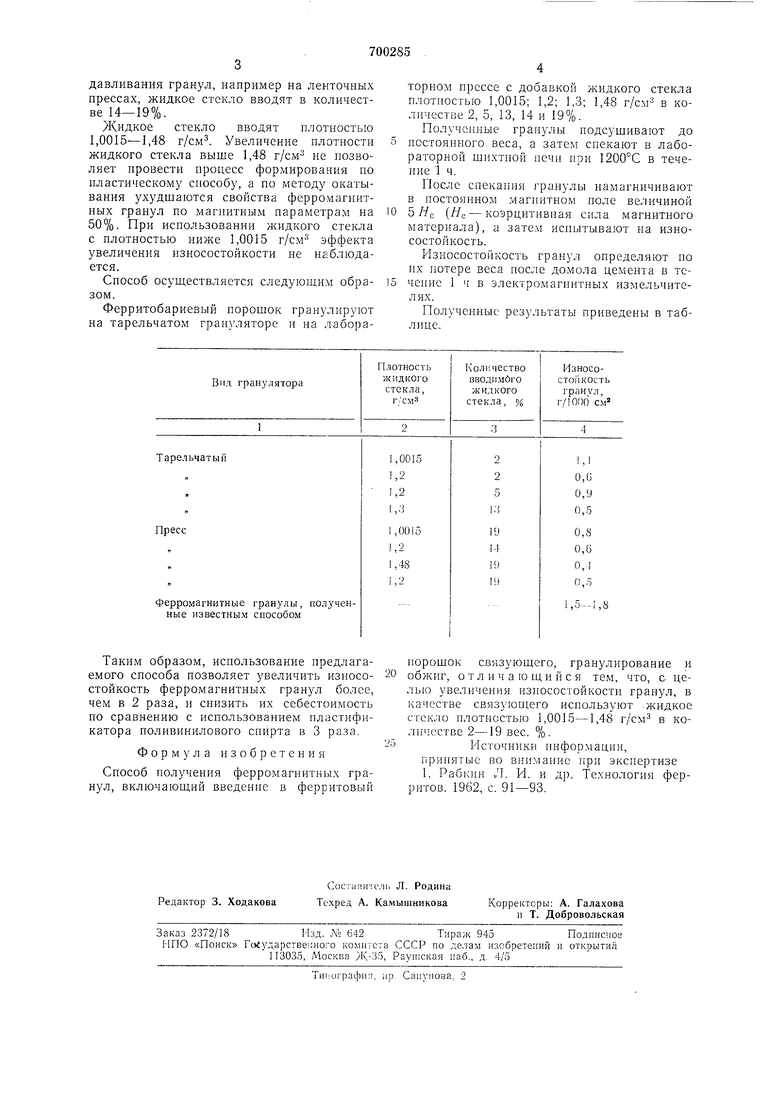

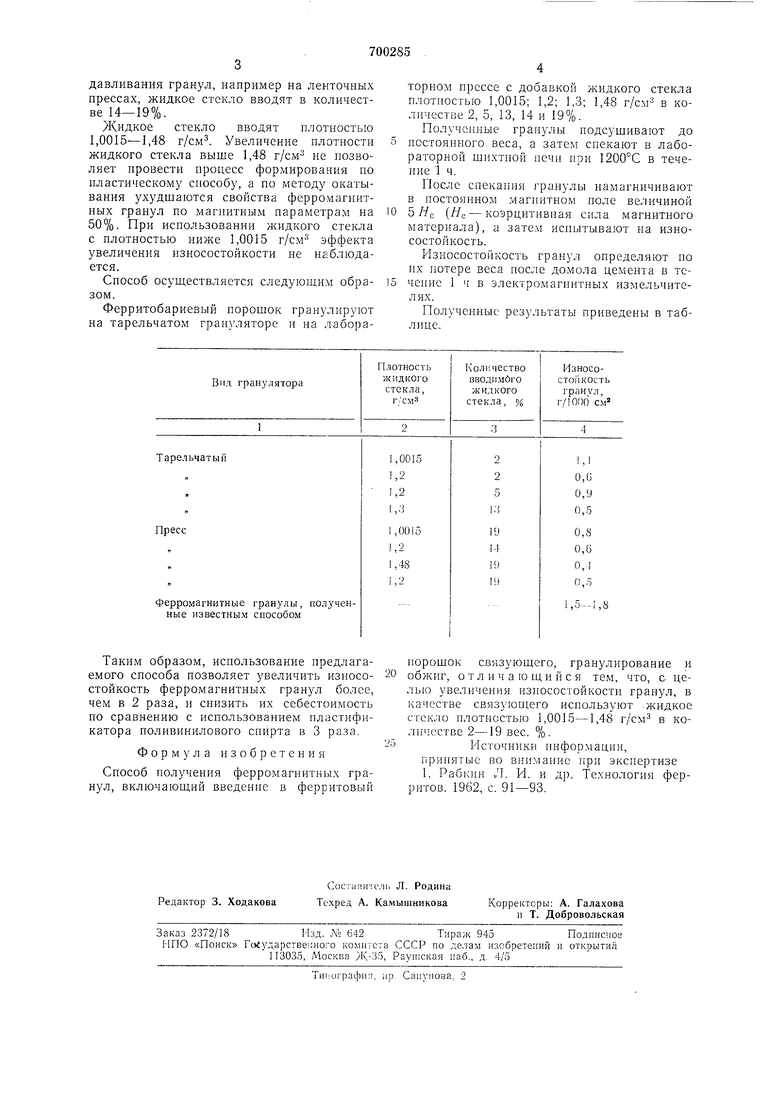

Ферритобариевый порошок гранулируют на тарельчатом грануляторе и на лабораторном прессе с добавкой жидкого стекла плотностью 1,0015: 1,2; 1,3; 1,48 г/см в количестве 2, 5, 13, 14 и 19%.

Полученные гранулы подсушивают до постоянного веса, а затем спекают в лабораторной шихтной печи при 1200°С в течение 1 ч.

После спекания гранулы намагничивают в постоянном магнитном поле величиной 5 Яс (Не - коэрцитивная сила магнитного материала), а затем иснытывают на износостойкость.

Износостойкость гранул определяют по их потере веса носле домола цемента в течение 1 ч в электромагнитных измельчителях.

Полученные результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| Способ и продукт совместной переработки нефтешлама и/или кислого гудрона и бумажного скопа | 2019 |

|

RU2732712C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ГРАНУЛ ДЛЯ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ | 2009 |

|

RU2416492C2 |

| Состав для получения алюмосиликатного проппанта | 2023 |

|

RU2823725C1 |

| Состав для получения легкого безобжигового зольного гравия | 2015 |

|

RU2612056C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2452704C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| Способ получения шихты для пеностеклокерамики | 2018 |

|

RU2701838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

Таким образом, использование предлагаемого способа позволяет увеличить износостойкость ферромагнитных гранул более, чем в 2 раза, и снизить их себестоимость по сравнению с использованием пластификатора поливинилового спирта в 3 раза.

Формула изобретения

Способ получения ферромагнитных гранул, включающий введение в ферритовый

порошок связующего, гранулирование и обжиг, отличающийся тем, что, с- целью увеличения из)осостойкости гранул, в качестве связуюи1его используют жидкое стекло плотностью 1,0015-1,48 г/см в количестве 2-19 вес. %.

Источники информации, принятые во внимание при экснертизе 1. Рабкнн Л. И. и др. Технология ферритов. 1962, с. 91-93.

Авторы

Даты

1979-11-30—Публикация

1978-06-15—Подача