Изобретение относится к области плазменной наплавки (сварки) и может быть использовано для обработки деталей вращения, преимущественно посадочной поверхности фаски выпускных клапанов двигателей внутреннего сгорания порошковыми сплавами с заданными свойствами в условиях машиностроительных и ремонтных предприятий различных отраслей промышленности.

Достижение высокой степени воспроизводимости параметров технологического процесса без вмешательства оператора крайне необходимо, так как на процесс наплавки действует ряд дестабилизирующих факторов: большой уровень пульсаций сигналов в цепях управления и измерения, изменение напряжения в сети, изменение длины дуги в течение цикла и от цикла к циклу ввиду неточности изготовления и базирования заготовки и т.д. При флуктуации параметров изменяется мощность дуги и соответственно количество тепла, передаваемого детали, что негативно влияет на формирование шва, стабильность процесса и воспроизводимость результатов. Для получения высокого качества формируемого слоя при наплавке, стабильных размеров наплавляемого валика и зоны термического влияния, минимального нагрева металла основы необходимо изменять и точно контролировать параметры процесса в течение цикла наплавки.

Решить такую задачу в реальном масштабе времени можно только с применением средств автоматизации на основе современной вычислительной техники.

Применение компьютера в автоматизированной системе управления (АСУ) циклом плазменно-порошковой наплавки позволяет использовать универсальное оборудование с таким программным обеспечением, которое максимально приближено к психологии инженера-технолога, облегчает подбор оптимальных режимов и дает возможность осуществлять оперативный контроль за параметрами процесса.

АСУ может "непрерывно" управлять выходными параметрами (током, напряжением на дуге, скоростью сварки, расходом присадочного материала), обеспечивая необходимую тепловую мощность, выделяемую на дуге, с учетом количества расплавляемого материала, скорости вращения детали, ее размеров и постепенного теплонасыщения. Это особенно важно при наплавке кольцевых швов на заготовки малых размеров, так как процесс протекает быстро во времени и не всегда успевает достичь квазистационарного состояния. В течение цикла наплавки неравномерность нагрева усиливается за счет наложения тепловых полей от действия источника нагрева с начала цикла до его завершения.

В памяти компьютера могут храниться режимы для различных типоразмеров заготовок, с различными программами нагрева, включая начало наплавки, регулирование количества тепла в процессе наплавки в зависимости от размеров заготовки, теплофизических свойств применяемых материалов и условий наплавки и т.д.

Известна система управления циклом сварки, включающая контроль состояния процесса путем измерения сварочного тока и напряжения на дуге, сравнение величин сварочного тока, напряжения на дуге и скорости сварки с соответствующими им пороговыми значениями, устанавливающая наличие отклонений этих величин от нормы в процессе сварки, подающая сигнал о неисправности, если хотя бы одно из этих отклонений превышает пороговую величину, управляющая величиной энергии на дуге (током, напряжением) и непрерывно записывающая величины тока, напряжения и скорости сварки [1].

Недостатком данного способа является то, что производится оценка отдельных электрических параметров, характеризующих тепловые характеристики процесса. Это увеличивает погрешность оценки тепловых параметров процесса, усложняет работу оператора, так как контроль ведется раздельно по каждому параметру.

Известен способ управления плазменно-дуговой наплавкой, предусматривающий нанесение на наплавляемое изделие по крайней мере одного сварного шва (валика) из наплавочного материала с помощью плазменной дуги с осуществлением перемещения плазмы относительно изделия со скоростью от полутора до пятидесяти метров в минуту, при этом мощность плазменной дуги подбирают такую, при которой обеспечивается проплавление поверхности изделия на глубину не более 0,5 мм, а рост зерен в зоне плавления не превышает 10% без охлаждения изделия во время наплавки [2].

В данном способе определены критерии оценки допустимой степени нагрева заготовки и описаны зависимости, позволяющие рассчитывать режимы наплавки, однако не определены способ контроля теплового состояния изделия в процессе наплавки и возможность реализации равномерного нагрева малогабаритных деталей.

Известен способ управления циклом наплавки, взятый за прототип, предусматривающий измерение действительной величины выходной мощности, сравнение этого значения с эталонным значением мощности, считываемым из памяти, корректировку эталонного сигнала до совпадения действительной величины мощности и эталонной величины мощности и управления выходной мощностью наплавки с помощью откорректированного эталонного сигнала [3].

В этом способе, если величина коррекции превосходит установленное значение, предусматривается выдача аварийного сигнала и выдача команды приостанова процесса наплавки, а также при сравнении действительного значения выходной мощности и заданной мощности выполняется ступенчатая регулировка эталонного сигнала через постоянные временные интервалы для каждого установленного значения.

Оценка и корректировка мощности в процессе наплавки позволяют более точно и оперативно оценивать количество тепла, поступающего в заготовку, по сравнению со способом [1], но данный способ удобен только при наплавке с постоянной скоростью. При наплавке с переменной скоростью в течение цикла необходимо учитывать отношение мощности к скорости наплавки, так как изменение скорости наплавки требует корректировки мощности, а знание отношения величины тепловой мощности к скорости сварки (наплавки) - погонной энергии, расширяет возможности оценки теплового состояния заготовки и позволяет более точно прогнозировать форму наплавленного валика.

Задача, на решение которой направлен предлагаемый способ, заключается в обеспечении стабильности процесса плазменной наплавки выпускных клапанов за счет повышения воспроизводимости параметров, характеризующих тепловые характеристики процесса, и облегчении работы оператора.

Она решается тем, что в способе управления плазменной наплавкой деталей вращения с изменяющимися в течение цикла параметрами (ток дуги, напряжение на дуге и скорость перемещения детали), проводят вычисление параметра, характеризующего тепловой режим, и используют его для корректировки. При этом в качестве данного параметра используют удельное количество тепла, приходящееся на единицу углового перемещения детали - аналог погонной энергии для деталей вращения, а для его определения вычисляют отношение количества тепла, поступившего в деталь за интервал времени, к угловому перемещению детали за этот же интервал.

Интервал времени, для которого вычисляют и корректируют параметры наплавки, выбирают как компромисс между плавностью и быстродействием системы управления с одной стороны и нестабильностью электрических параметров наплавки и помехами в системе измерения с другой стороны. Если бы параметры наплавки (ток дуги, напряжение на дуге) не имели бы пульсаций, а сигналы с датчиков не имели ли бы помех, то интервал времени можно было бы уменьшить до времени прохождения одного цикла измерения и управления в программе компьютера. На практике пульсации самих параметров наплавки (токи и напряжения) и пульсации в измерительных датчиках достигают десятков процентов. Если используются сетевые (50 Гц) блоки питания без промежуточного преобразования частоты, то в этом случае в качестве интервала времени удобно использовать интервалы, кратные сетевой частоте, то есть 20 мс, 40 мс, и т.д. Так как среднее значение помех в этом случае равно нулю, то они не "раскачивают" систему управления.

Осуществление преобразования информации о входных параметрах в информацию о параметре, характеризующем тепловой режим процесса наплавки, позволяет осуществить переход от трех параметров: тока, напряжения и скорости вращения заготовки, к одному - характеризующему тепловой режим. Это позволяет повысить точность оценки количества тепла, передаваемого заготовке, и облегчить работу оператора при оперативном контроле.

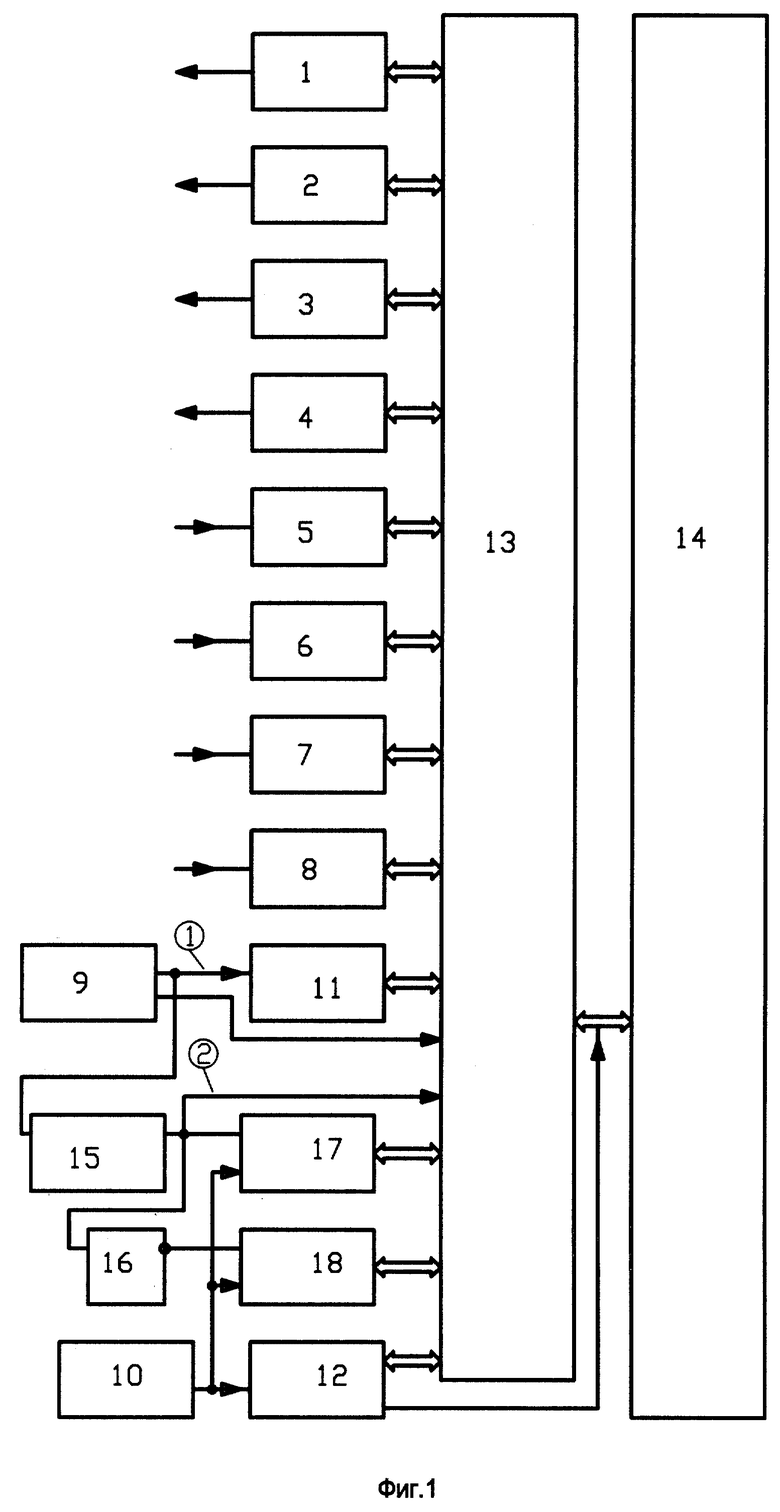

Предлагаемый способ поясняется чертежами, представленными на фиг. 1 и 2.

На фиг. 1 показана функциональная схема устройства, реализующего способ управления циклом наплавки;

на фиг. 2 - эпюра напряжений в точках 1 и 2, обозначенных на фиг 1.

Устройство содержит первый цифро-аналоговый преобразователь (ЦАП) 1, задающий количество наплавляемого порошка, второй ЦАП 2, управляющий скоростью вращения заготовки, третий ЦАП 3, задающий ток основной дуги, четвертый ЦАП 4, задающий ток вспомогательной дуги, первый аналого-цифровой преобразователь (АЦП) 5, измеряющий значение тока основной дуги, второй АЦП 6, измеряющий значение тока вспомогательной дуги, третий АЦП 7, измеряющий значение напряжения основной дуги, четвертый АЦП 8, измеряющий значение напряжения вспомогательной дуги, датчик 9 угла поворота вала двигателя, генератор 10 тактовых импульсов, первый счетчик 11 импульсов, второй счетчик 12 импульсов, устройство 13 цифрового ввода/вывода для шины ISA, компьютер 14 PC, третий счетчик 15 с коэффициентом деления 2, инвертор 16, четвертый счетчик 17, пятый счетчик 18.

В качестве датчика 9 угла можно использовать, например, оптический датчик угол-код ВЕ-178А5 Z= 1000, формирующий 1000 импульсов на один оборот. Этот датчик имеет отдельный выход, дающий нулевую метку (один импульс на оборот), который подключен к цифровому входу платы PCL-720. Перед началом работы компьютер производит поворот заготовки на один оборот и постоянно следит за этим цифровым входом, появление импульса на этом входе используется для начальной привязки угла поворота заготовки.

Генератор 10 тактовых импульсов представляет собой генератор с кварцевым резонатором, а счетчики 11, 12, 17 и 18 - программируемые таймеры типа 580ВИ53.

Устройство 13 цифрового ввода/вывода располагается внутри компьютера и устанавливается в слот (разъем) ISA. Остальные устройства могут располагаться как внутри компьютера (на плате устройства 13 цифрового ввода/вывода), так и вне его в зависимости от их конструктивного исполнения. В качестве устройства 13 может использоваться, к примеру, плата цифрового ввода/вывода PCL-720, в состав которой помимо собственно цифровых входов и выходов входит также дешифратор адреса и буферизированная шина, позволяющая подключать различные цифровые устройства с 8-разрядной шиной данных. На плате также имеется пустое монтажное поле, позволяющее устанавливать (паять) различные микросхемы.

Способ осуществляется следующим образом. Перед началом работы технолог создает таблицу-файл, в которой первая колонка - это значения угла поворота заготовки в точках аппроксимации, а другие колонки - значения управляемых параметров в узловых точках - задание расхода порошка, скорости вращения, тепловой мощности и тока вспомогательной дуги. При запуске управляющей программы производиться аппроксимация данных из файла - таблицы и заранее рассчитываются коэффициенты аппроксимирующих выражений. Для уменьшения влияния помех на погрешность измерения время преобразования АЦП 5, 6, 7 и 8 выбирается кратным частоте сетевых помех и в случае использования 50 Гц сетевых блоков питания без промежуточного преобразования частоты выбирается равным 20 мс. Счетчик 12 программируется в режим делителя частоты, а коэффициент деления его задается таким образом, чтобы на его выходе генерировались импульсы, частота которых превышает частоту импульсов с датчика 9 угла поворота. Учитывая, что скорость наплавки не превышает 1 оборот в секунду и количество импульсов датчика 9 не превышает 1000 на оборот, частоту импульсов на выходе счетчика 12 можно выбрать равной 1 кГц. Например, если частота генератора 10-1 МГц, то коэффициент деления счетчика 12 устанавливают равным 1000, что приводит к генерации прерываний с частотой 1 кГц в компьютере. Номер прерывания выбирают исходя из конфигурации компьютера и установленных в нем ресурсов.

На выходе датчика 9 при вращении заготовки генерируются импульсы (см. фиг. 2, эпюра 1), скважность которых может и не быть равной строго 2, поэтому эти импульсы направляются на вход двоичного счетчика 15 (микросхема 561ие10), с выхода которого уже снимаются импульсы со скважностью, строго равной 2 (см. фиг.2, эпюра 2). При наличии логической единицы на выходе двоичного счетчика 15 будет работать счетчик 17, а при наличии логического 0, на выходе инвертора 16 будет логическая единица и будет работать счетчик 18. Если дождаться смены состояния сигнала на выходе 15, то можно прочитать в одном из счетчиков 17 или 18 число, пропорциональное длительности импульсов с датчика 9, и, зная частоту генератора 10, посчитать длительность одного периода с датчика 9, то есть текущую (в течение одного импульса датчика 9) скорость вращения заготовки.

В процессе наплавки, через 1 мс, в компьютере вызывается подпрограмма обработки прерывания в которой осуществляется:

- чтение содержимого счетчика 11 и расчет по его содержимому текущего угла поворота заготовки;

- чтение состояния выхода счетчика 15 и, если его содержимое изменилось по сравнению с предыдущим прерыванием с 1 на 0, то считываются данные со счетчика 17, при смене состояния с 1 на 0 считываются данные со счетчика 18. Производится расчет текущей скорости вращения. Если смены состояния не произошло, то только запоминается его состояние до следующего прерывания;

- проверка готовности данных в АЦП 5,6,7,8 (прошло ли 20 мс после пуска АЦП) и чтение, при готовности данных, содержимого АЦП 5,6,7 и 8. Далее производиться расчет текущих значений соответствующих параметров наплавки, в том числе и эффективной тепловой мощности и очередной запуск АЦП;

- вычисление новых значений токов, скорости вращения и количества порошка по заранее вычисленным аппроксимирующим выражениям для нового значения угла поворота;

- занесение соответствующих кодов в ЦАПы 1,2,3 и 4;

- проверка на соответствие измеренных значений значениям, вычисленным для данного текущего угла, и в случае недопустимо большого отклонения сообщение об этом в фоновую программу.

Управление тепловой мощностью осуществляется путем задания тока дуги. Заранее для конкретного оборудования определяется зависимость, например в виде полинома второй степени, между мощностью выделяемой на дуге (электрической, эффективной или тепловой) и задаваемым током дуги. В процессе наплавки используется полученная зависимость для вложения в деталь необходимого количества тепла путем задания тока дуги и, кроме этого, запоминаются реальные пары значений задаваемого тока и измеренной мощности. После окончания очередной наплавки производится перерасчет зависимости мощности от тока на основании новых данных. Таким образом, автоматически учитываются возможные отклонения чувствительности ЦАПов, блоков питания, изменения условий наплавки (длины дуги, износа электрода и т.д.). Это позволяет итерационно приближаться к заданным зависимостям параметров наплавки даже в условиях действия дестабилизирующих факторов.

В фоновой программе при необходимости производится запись текущих измеренных значений в файл, контроль аварийных цифровых входов (типа авария в блоке питания, отсутствие охлаждения горелки), визуализация на дисплее процесса наплавки в виде графиков задаваемых и измеренных значений. Величина отклонений измеренных значений от задаваемых, при которых наплавка прекращается, задается раздельно для каждого параметра перед началом наплавки в файле конфигурации.

При достижении заданного угла поворота наплавка прекращается и производится анализ полученных реальных зависимостей задаваемых параметров.

Осуществление сравнения значения теплового параметра с номинальным позволяет стабилизировать качество наплавленного слоя за счет более точного дозирования тепловложения, так как в качестве номинальных параметров зафиксированы те, которые задаются расчетным и (или) экспериментальным путем, т. е. отражающие определенную статистическую выборку, связанную с конкретным процессом наплавки.

Осуществление, в случае отклонения значения теплового параметра от номинального, коррекции процесса в следующем цикле наплавки позволяет избежать массового брака при наплавке в крупносерийном производстве.

Источники:

1. Заявка Японии N 2-148483, кл. В 23 К 9/095, д.п. 12.02.92 г.

2. Патент Франции N 2698572, кл. В 23 К 10/02, д.п. 03.06.94 г.

3. Патент Японии N 6000273 В4, кл. В 23 К 9/095, д.п. 05.01.94 г.

Использование: для обработки деталей вращения, преимущественно посадочной поверхности выпускных клапанов двигателей внутреннего сгорания порошковыми сплавами. Технический результат - повышение стабильности процесса наплавки. Сущность: способ предусматривает измерение действующих значений параметров процесса, сравнение этих параметров с номинальными и в случае отклонения их значений корректировку процесса наплавки, причем в процессе наплавки производят вычисление параметра, характеризующего тепловой режим, и используют его для корректировки, при этом в качестве последнего используют отношение тепла, вложенного в деталь за заданный интервал времени, к угловому перемещению детали за этот же интервал. Применение способа позволяет обеспечить стабильность процесса наплавки. 2 ил.

Способ управления циклом наплавки деталей вращения, включающий измерение действующих значений параметров процесса, сравнение этих параметров процесса с номинальными значениями и, в случае отклонения их значений, корректировку процесса наплавки, причем в процессе наплавки проводят вычисления параметра, характеризующего тепловой режим, и используют его для корректировки процесса, отличающийся тем, что в качестве параметра, характеризующего тепловой режим, используют отношение количества тепла, поступившего в деталь за заданный интервал времени, к угловому перемещению детали за этот же интервал.

| JP 6000273 B4, 05.01.1994 | |||

| УСТАНОВКА МЕХАНИЗИРОВАННОЙ ПЛАЗМЕННОЙ НАПЛАВКИ ВАЛОВ | 1994 |

|

RU2114724C1 |

| Установка для наплавки инструмента | 1988 |

|

SU1671426A1 |

| Устройство для очистки гусеницы и ведущего колеса гусеничных машин | 1961 |

|

SU140694A1 |

| DE 3320478 A1, 22.12.1980. | |||

Авторы

Даты

2001-04-10—Публикация

2000-01-10—Подача