Изобретение относится к машиностроению и предназначено для наплавки порошка быстрорежущих сталей на цилиндрические заготовки фрез в виде винтовых валиков.

Целью изобретения является повышение точности размеров изготавливаемого инструмента.

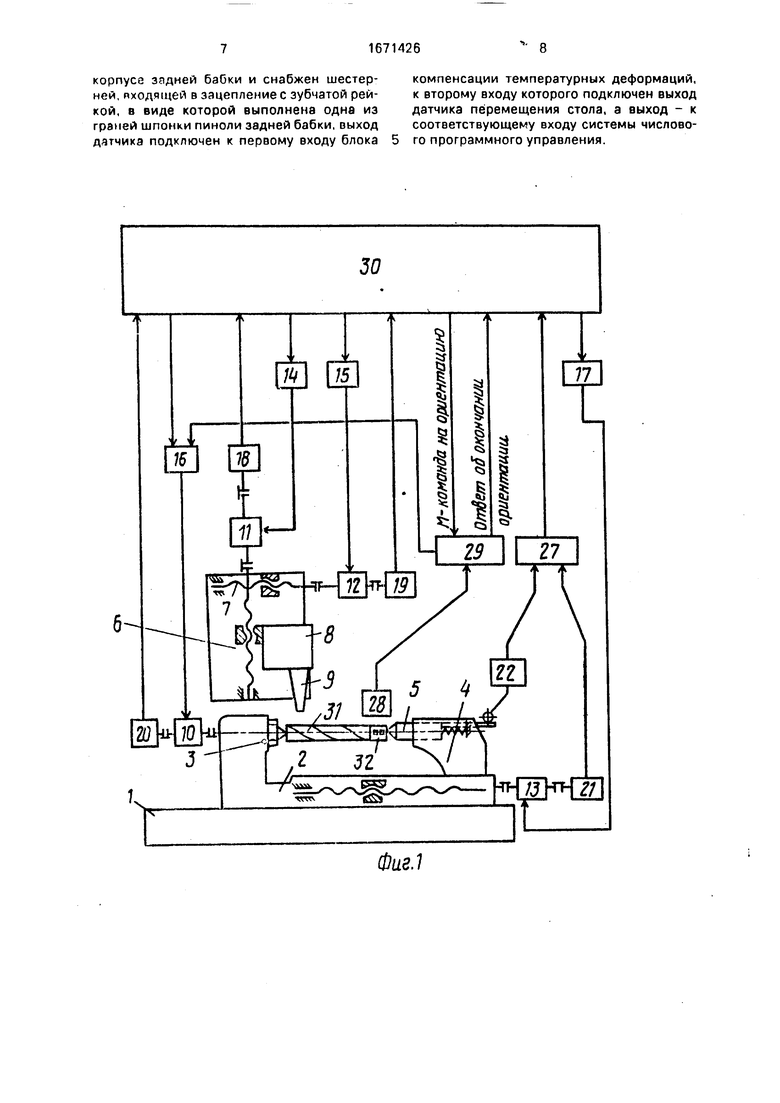

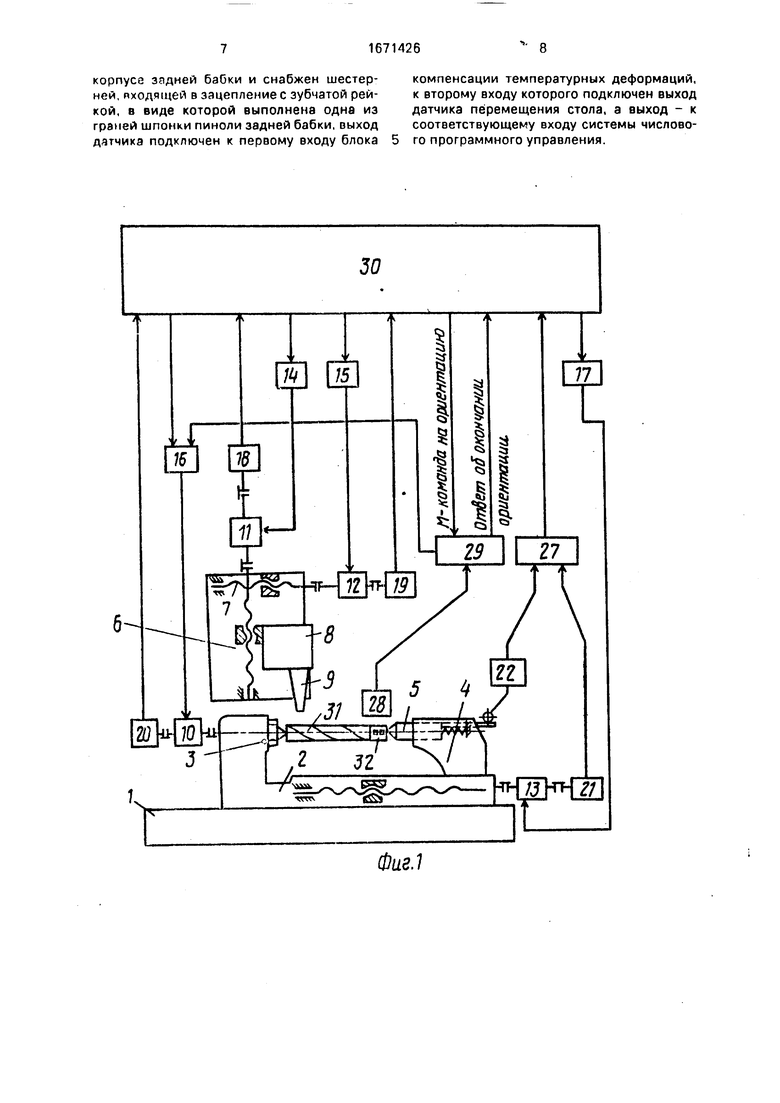

На фиг.1 приведена функциональная схема установки; на фиг.2 - место установки индуктивного датчика ориентации заготовки; на фиг.З - расположение датчика температурных деформаций; на фиг.4 - эпюры напряжений блока управления ориентацией заготовки; на фиг.5 - схема, поясняющая

принцип работы устройства компенсации температурных деформаций.

Установка состоит из станины 1, на которой установлены подвижный стол 2 со шпиндельной бабкой 3 и задней бабкой 4 с пинслью 5 и каретка 6, несущая на себе устройство 7 горизонтального перемеще- нич наплавочного аппарата 8 с плазмотроном 9, электродвигателя 10 вращения шпинделя, электродвигателей 11-13 приводов подачи, силовых преобразователей 14- 17 приводов, датчиков 18-21 перемещения приводов, дашикз 22 температурных деформаций заготовки, на валу 23 которого установлена шестерня 24, входящая в зацепление с зубчатой рейкой 25, в виде которой выполнена одна из раней шпонки 2fi пиноли 5 задней бабки -1. бпока / компенсации влияния температурных деформаций заготовки, индуктивного бесконтактного датчика 20 ориентации заготовки, которып подключен к блоку 29 управления ориента цией заготовки, выход блока 29 подключен к одному входу силового преобразователя 16 привода вращения шпинделя, а другой выход подключен к системе 30 числового программного управления (ЧПУ). Датчик 28 устасоплеч напротив заготовки 31 с лыска- ми 32 в окне 33 стола 2 с возможностью вертикального перемещения от штока 34силового цилиндра 35. Индуктивный датчик 28 защищен кожухом 36 с открывающимися створками 37 и 38, которые имеют тяги 39 и 40, закрепленные на перемещающемся датчике 28.

Установка работает следующим образом.

В соотвегс вии с задаваемой программой система 30 ЧПУ через силовые преобразователи14-17управляетэлектродвигателями 10-13. Информация о фактическом перемещении приводимых в движении от электродвигателей 10-13 механизмов подачи снимается с выхода датчиков 18-21 перемещения. Информация сдатчиков перемещения подается непосредственно на -соответствующие входы системы 30 ЧПУ.

Пс командам автоматики происходит зажим заготовки 31 между центрами передней бабки 3 и задней бабки 4. Перед наплавкой первого или последующего елся на первый р.алик система ЧПУ 30 ЕМ , яет блоку 29 ориентации заготовки 31 команду на начало ориентации заготовки. Индуктивный датчик 28 ориентации заготовки за счет воздействия на него штока 34 силового цилиндра 35 перемещается в окне 33 стола 2, при этом тяги 39 и 40 от перемещения датчика 28 открывают створки 37 и 38 и датчик 23, и.ч кожуха 23, поднимается и устанавливается в рабочее положение относительно цилиндрической поверхности заготовки 31. Блок 29 ориентации заготовки 31 выдает на силовой преобразователь 16 привода 10 воащения заготовки 31 задающий сигнал, формируемый блоком в функции относительного положения заготовки 31 и дат- .чика 28 ориентации.

Блок ориентации заготовки работает

0 следующим образом.

Снимаемое с вторичных обмоток датчика ориентации напряжение подается на фазовый дискриминатор блока 29 управления ориентацией заготовки. В начале процесса

5 ориентации на вход привода 10 подается постоянное задающее напряжение U3n. под действием которого привод поворачивает заготовку. До тех пор, пока под датчиком находится гладкая поверхность заготовки,

0 сигнал, снимаемый с выхода фазового дискриминатора, равен нулю. При подходе лы- сок заготовки к датчику выходное напряжение фазового дискриминатора становится отличным от нуля, Выходное напря5 жение фазового дискриминатора 1)фд имеет форму, показанную на фиг.4. Уровень напряжения ифд контролируется триггером Шмидта, который срабатывает в точке 1 .и дает разрешение на сравнение компарато0 ром напряжений 11фд и Dan. Как только ифд станет меньше U3n (точка 2), от входа лриво- да отключается напряжение U3n и взамен него подается напряжение ифд, уменьшающееся по мере приближения к точке ориен5 тации заютовки (точка 3), и привод останавливается в ориентированном положении заготовки. Подаваемое на привод в процессе ориентации заготовки запряже- ние управления показано на фиг,4.

0 После того, как заготовка 31 сориентирована, датчик 28 отводится от нее в исходное положение внутрь кожуха 36, после чего створки 37 и 38 закрываются.

Вслед за этим под воздействием управ5 ляемого системой ЧПУ 29 электродвигателя 12 каретка 6 перемещается и через устройство 7 вводит наплавочный аппарат 8 в рабочую зону так, чтобы плазмотрон 9 установился в рабочее положение над заго0 товкой 31.

Начинается процесс наплавки. По команде системы ЧПУ стол 2 от электродвигателя 8 и шпиндель бабки 3 начинают взаимосвязанные соответственно

5 перемещения и вращение относительно неподвижного плазмотрона 9, производящего наплавку.

В процессе наплавки заготовка 31 разогревается. Датчик 22 температурных деформаций заготовки через пиноль 5 задней

бабки 4, реагируя на ее перемещини относительно передней бабки 3, кинематически через шестерню 24 и зубчатую рейку 25 фиксирует удлинение.

Информация с датчика 22 температурной деформации заготовки модает- сл на один из входов блока 27 компенсации температурных деформаций заготовки. На второй вход бчока 27 подается информация с датчика 21, фиксирующего перемещение стола. С выхода блока 27 на вход системы ЧПУ подается сигнал обратной связи по осевому перемещению поверхности заготовки относительно плазмотрона 9 с учетом перемещения стола 2 и теплоиого удлинения заготовки 31, т.е. производится корректирующее --илдейсгвие из сигнал управления д иже:1Чр.м перемещения ггло- в к и.Процесскорректировки

осуществляется в течение всей наплавки для периых и последующих спосо и при по вторной установке - для последующих слоев. Эго реализуется способом, иллюстрируемым приведенной на фиг.Б функциональной схемой управления приво дом осевого цгния заготовки где ИП -- датчик линейного перемещения каретки 19; ДТД - датчи 22 температурной деформации зпотовки; МП - привод 13 подачи; МНУ - мю.-китильное устройство: ЭС1, ЭС2 - элементы суммирования; Хэад. задаваемое перемещение, фактическое перемещение каретки; х -текущее удлинение участка заготовки длиной Хфакг от неподвижного конца до ючки

у

под плазмотроном: Л ITOK -Aired- -. ;

. о

Al тек.- -текущееудлинение всей заготовки. При нагревании и удлинении заготовки на элементе ЭС2 из информации (.), снимаемой с выхода датчика 19 перемещения, вычитается информация о тепловом удлинении участка заготогхи длиной Хфакт , снимаемая с иыхода множительного устройства МНУ1Л 1е,у-

л | ,- Афакт. .Л1гек.Е,

Ir

-

На пходы МНУ с ДТД поступает информация А удлинении всей заготовки, а с выхода ИП - информация () о щем положении заготовки под плазмотроном (информации о текущей длине участка заготовки и информация о длине 0 всей заготовки). С выхода МНУ снимается инЛор- мация ои удлинении vi-. ягмтпп си от базового торца до точки наплавки. Результат вычитания с выхода ЭС2 подается на вычитающий вход ЭС1 з естве информации о действительном смещении 2зготовки под

-

плазмотроном с учетом ее теплового удли ненич.

Приход в требуемую по оси точку происходит ,;ри равенстве задаваемого переме3 тения Хзад. и обратной связи, информирующей о фактическом перемещении с учетом удлинения:

Хзяд. Хфякт. Д тек х-

0Хф.чк1 - Хзад. + .х.

Установка для многослойной наплавки инструмента, снабженная системой программного управления ориентацией детали и системой компенсации температурных де15 формаций заготовки, позволяет повысить точность размеров наплавляемого на заготовку валика быстрорежущей стали, в ре- зупьтатечего зл счет уменьшения припусков на последующую механическую обработку

20 уменьшается расход материалов при изготовлении инструмента.

Формула изобре тения 1. Установка для наплавки инструмента, содержащая станину, на которой установле25 мы подвижный стол со шпиндельной бабкой и задней бабкой с пинолью, каретка с приводом вертикального перемещения, наплавочный аппарат с приводом горизонтального перемещения, установ30 ленный на каретке, приводы подачи стола и вращения шпинделя, датчики перемещения асех приводов, систему числового программного управления, исключенную четырьмя выходами к входам приводов, а четырьмя

35 входами - к выходам датчиков перемещения приводов, отличающаяся тем, что, с целью повышения точности наплавки за счет автоматической угловой ориентации заготовки перед началом наплавки, уста40 новгэ снабжена индуктивным датчиком ориентации заготовки и блоком управления ориентацией заготовки, причем выход индуктивного датчика ориентации заготовки соединен с первым входом блока управле45 нпя ориентацией заготовки, второй вход которого соединен с пятым выходом системы числового программного управления, первый выход соединен с вторым входом привода вращения шпинделя, а второй выход50 г входом системы числового программного управления.

2 Установка по п.1, отличающая- с я тем. что, с целью повышения точности наплавки за счет компенсации температур55 ни деформаций заготовки, установка снабжена датчиком температурных деформаций заготооки и блоком компенсации температурных деформаций, примем датчик температурных деформаций установлен на

корпуса задней баОки и снабжен шестерней, входящей в зацепление с зубчатой рейкой, в виде которой выполнена одна из граней шпонки пиноли задней бабки, выход датчика подключен к первому входу блока

компенсации температурных деформаций, к второму входу которого подключен выход датчика перемещения стола, а выход - к соответствующему входу системы числового программного управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| СПЕЦИАЛЬНЫЙ СТАНОК С ЧПУ | 2011 |

|

RU2463149C1 |

| Задняя бабка металлорежущего станка | 1981 |

|

SU975218A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ШЛИФОВАНИЯ ЗАГОТОВКИ В ПОДРЕЗКУ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1999 |

|

RU2238182C2 |

| Мобильный расточно-наплавочный комплекс | 2020 |

|

RU2753849C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Вертикальный шлифовальный станок с числовым программным управлением | 1975 |

|

SU656813A1 |

Изобретение относится к машиностроению и может быть использовано для наплавки на цилиндрические заготовки фрез порошка быстрорежущих сталей в виде винтовых валиков. Цель изобретения - повышение точности наплавки за счет автоматической угловой ориентации заготовки перед началом наплавки и компенсации температурных деформаций заготовки в процессе наплавки. Установка содержит станину, на которой установлены подвижный стол со шпиндельной бабкой и задней бабкой с пинолью, каретка с приводом вертикального перемещения, наплавочный аппарат с приводом горизонтального перемещения, смонтированный на каретке. Управление приводами перемещения осуществляется системой числового программного управления (ЧПУ). Установка снабжена бесконтактным индуктивным датчиком ориентации заготовки, блоком управления ориентацией заготовки, датчиком температурных деформаций заготовки и блоком компенсации температурных деформаций. После закрепления заготовки на установке происходит ее автоматический разворот вокруг продольной оси в заданное положение по сигналам индуктивного датчика ориентации. Затем начинается наплавка быстрорежущей стали на заготовку по винтовой линии. В процессе наплавки для повышения точности размеров винтовой линии в систему ЧПУ вводится сигнал обратной связи с датчика температурных деформаций. Изобретение позволяет повысить точность наплавки, что дает возможность уменьшить припуски на последующую механическую обработку. 1 з.п. ф-лы, 5 ил.

Фие.1

& §

л,

« гча «л QS

00

ел

г

гх

О)

J

Л

го о

ХЫ

за

-

ос.

ЈЈWx факт.

Редактор С. Пекарь

to Фие.5

Составитель А. Сладкое

Техред М МоргенталКорректор М. Максимишинец

-J

в

фие.Ь

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Руководство по эксплуатации И-18500000.000 РЭ, 1982 | |||

Авторы

Даты

1991-08-23—Публикация

1988-09-12—Подача