Изобретение относится к металлургии и может быть использовано при получении флюса для электрошлакового переплава и электрошлаковой сварки, например наплавки прокатных валков и роликов МНЛЗ, а также при получении синтетического шлака для десульфурации чугуна и стали.

Известен способ десульфурации шлаков, включающий обработку шлакового расплава кислородсодержащим газом с парциальным давлением кислорода, обеспечивающим минимальную сорбционную способность шлака по отношению к сере, в котором кислород связан в химические соединения при его содержании X0 = 33-67 ат.% (см. авт. св. СССР N 1386665, C 21 C 7/064).

Известный способ хотя и обеспечивает низкое содержание серы в шлаке, тем не менее является экологически опасным из-за образования и выделения в атмосферу токсичных соединений SO2 и H2S. Это происходит в результате того, что при продувке шлака сера вступает в химическое взаимодействие с газами

2(CaS) + 3O2 = 2(CaO) + 2SO2,

(CaS) + H2O = (CaO) + H2S

с образованием токсичных соединений.

Наиболее близким аналогом является способ получения шлака для обработки чугуна, включающий продувку жидкого доменного шлака природным газом и кислородом при соотношении 1: (2,4-2,8) до 1410-1600oC (см. авт. св. СССР N 1777355, C 21 C 5/54).

Недостатком известного способа является образование и выделение в атмосферу значительного количества токсичных газов SO2 и H2S, образующихся за счет того, что происходит взаимодействие серы, находящейся в шлаке, с кислородом и природным газом по следующим реакциям

2(CaS) + 3O2 = 2(CaO) + 2SO2,

(CaS) + O2 + CH4 = (CaO) + CO + H2S.

В основу изобретения поставлена задача разработать способ десульфурации шлака, который обеспечил бы экологически безопасное получение шлака с низким содержанием серы за счет связывания серы в нетоксичное газообразное соединение.

Поставленная задача решается тем, что в известном способе десульфурации шлака, включающем продувку жидкого доменного шлака кислородсодержащим газом, согласно изобретению перед продувкой в жидкий доменный шлак вводят плавиковый шпат, а после продувки полученный расплав гранулируют.

При этом расход плавикового шпата определяют по зависимости

gп.ш. = 80[(S)шл - (S)тр],

где gп.ш. - расход плавикового шпата, кг/т шлака;

(S)шл - содержание серы в исходном шлаке,%;

(S)тр - требуемое содержание серы в шлаке после десульфурации,%;

80 - эмпирический коэффициент, характеризующий взаимодействие плавикового шпата с серой.

А расход кислородсодержащего газа определяют по зависимости

V = 0,28 kgп.ш.

где V - расход кислородсодержащего газа, м3/т расплава;

k - коэффициент, учитывающий долю активного кислорода в газе;

gп.ш. - расход плавикового шпата, кг/т шлака;

0,28 - эмпирический коэффициент.

Жидкий доменный шлак является отходом производства чугуна и имеет следующий химический состав, мас.%: CaO 37-42, SiO2 35-40, MgO 5-8, Al2O3 12-17, FeO 0,5-2, S 0,5-1.

Плавиковый шпат является концентратом минерального сырья (флюорита) и имеет следующий химический состав, мас.%: CaF2 92-97, SiO2 1,5, CaCO3 1,5-3, S до 0,2 (см. ГОСТ 29220 - 91. Концентраты плавикошпатовые металлургические. 1991).

Известно применение плавикового шпата в способах десульфурации чугуна и стали (см. патент ФРГ N 2559188, C 21 C 7/064; патент США N 4315773, C 21 C 7/064). В известных способах десульфурации плавиковый шпат используется в качестве разжижителя, снижающего вязкость шлака и повышающего тем самым подвижность ионов и молекул, что приводит к увеличению скорости протекания реакции перехода серы из металла в шлак

(CaO) + [FeS] = (CaS) + (FeO).

В заявляемом способе десульфурации плавиковый шпат так же, как в вышеуказанном способе проявляет известное свойство разжижителя доменного шлака, обеспечивающего увеличение скорости протекания химических реакций в шлаке.

Однако, наравне с известным свойством, плавиковый шпат, вводимый в жидкий доменный шлак в заявляемом количестве, проявляет новое техническое свойство, заключающееся в том, что он является связующим серы в нетоксичное соединение в соответствии с реакцией

3(CaF2) + (CaS) + 4(FeO) = 4(CaO) + 4Fe + SF6 .

.

А так как оксидов железа, находящихся в шлаке, недостаточно для максимального связывания всей серы, то для более полного протекания реакции взаимодействия с серой и связывания ее в нетоксичное соединение осуществляют продувку шлака кислородсодержащим газом (например, кислородом, или воздухом, или перегретым паром и т.п.). Причем в заявляемом способе десульфурации установление строгой зависимости между расходом кислородсодержащего газа и расходом плавикового шпата обеспечивает оптимальное связывание серы в газообразное нетоксичное соединение SF6 по реакции

3(CaF2) + (CaS) + 3O2 - 4(CaO) + SF6,

так как в этом случае кислород выступает в роли активизатора процесса связывания серы.

На основании вышеизложенного можно сделать вывод, что для специалиста заявляемый способ десульфурации не следует явным образом из известного уровня техники, а следовательно соответствует условию патентоспособности - "изобретательский уровень".

Способ десульфурации шлака осуществляют следующим образом.

В подготовленный шлаковый ковш выпускают жидкий доменный шлак с температурой 1450-1500oC, в который по ходу выпуска вводят плавиковый шпат, имеющий температуру плавления 1419oC.

При этом расход плавикового шпата на тонну шлака определяют по зависимости

gп.ш.=80[(S)шл-(S)тр],

где gп.ш. - расход плавикового шпата, кг/т шлака;

(S)шл - содержание серы в исходном шлаке,%;

(S)тр - требуемое содержание серы в шлаке после десульфурации,%;

80 - эмпирический коэффициент, характеризующий взаимодействие плавикового шпата с серой.

Для обеспечения более полного растворения в жидком доменном шлаке плавикового шпата последний целесообразно подавать порциями с интервалом 1-2 мин.

При осуществлении данной операции плавиковый шпат, растворяясь в жидком доменном шлаке, обеспечивает снижение температуры плавления последнего, что приводит к снижению вязкости и повышению текучести получаемого расплава. Это способствует увеличению скорости взаимодействия плавикового шпата с оксидами железа, содержащимися в шлаке, в результате чего уже на этой стадии происходит частичное связывание серы в нетоксичное газообразное соединение по реакции

3(CaF2) + (CaS) + 4(FeO) = 4(CaO) + 4Fe + SF6.

Последующая продувка полученного расплава кислородсодержащим газом, например кислородом, позволяет обеспечить оптимальное связывание серы в нетоксичное газообразное соединение по реакции

3(CaF2) + (CaS) + 3O2 = 4(CaO) + SF6.

При этом в качестве кислородсодержащего газа можно использовать воздух, перегретый до 400-500oC водяной пар и др.

Оптимальный расход кислородсодержащего газа при продувке расплава определяют по следующей зависимости

V=0,28 kgп.ш..,

где V - расход кислородсодержащего газа, м3/т расплава;

k - коэффициент, учитывающий долю активного кислорода в газе;

gп.ш. - расход плавикового шпата, кг/т шлака;

0,28 - эмпирический коэффициент.

Строгое соблюдение соотношения между расходом кислородсодержащего газа и расходом плавикового шпата, определяемых по заявляемой зависимости, обеспечивает максимальное связывание серы в нетоксичное газообразное соединение SF6, исключая при этом возможность образования побочных токсичных соединений серы, таких как SO2, H2S.

При меньшем расходе кислородсодержащего газа на продувку расплава не достигается полное связывание серы, и степень десульфурации шлака будет меньше заданной, а при излишнем расходе газа процесс переходит на прямое окисление серы с выделением токсичного соединения SO2.

После продувки кислородсодержащим газом расплава осуществляют грануляцию последнего любым известным способом. При этом достигается значительное увеличение активной поверхности расплава, что дополнительно способствует оптимальному связыванию серы в нетоксичное газообразное соединение SF6 на окончательной стадии протекания процесса десульфурации, что обеспечивает низкое содержание серы (до 0,002%) в конечном продукте и экологическую безопасность технологии.

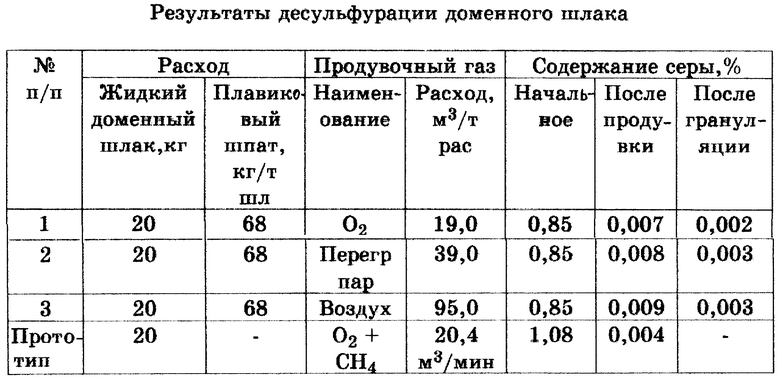

Для обоснования преимуществ заявляемого способа по сравнению с прототипом были проведены лабораторные испытания.

Доменный шлак с содержанием S = 0,85% расплавляли и нагревали в печи Грамолина до t = 1500oC. Затем шлак выпускали в ковш, добавляя плавиковый шпат в количестве, определяемом по заявляемой зависимости. Затем полученный расплав продували кислородсодержащим газом и гранулировали. Результаты экспериментов представлены в таблице.

Как видно из таблицы, заявляемый способ в сравнении со способом, взятым за прототип, позволяет снизить содержание серы в конечном продукте в 1,33-2,0 раза.

Заявляемый способ десульфурации экологически безопасен, прост в осуществлении и позволяет прогнозировать и регулировать содержание серы в конечном продукте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОХРОМА ИЗ БЕДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ХРОМОВЫХ РУД | 2000 |

|

RU2167952C1 |

| СПОСОБ ВЫПЛАВКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2154679C1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1999 |

|

RU2165799C1 |

| Способ выплавки стали в кислородном конвертере | 2015 |

|

RU2608008C1 |

| Способ производства стали | 1990 |

|

SU1747502A1 |

| Способ выплавки низкоуглеродистой нержавеющей стали дуплекс-процессом | 2024 |

|

RU2829757C1 |

| КОМПЛЕКСНЫЙ СИНТЕТИЧЕСКИЙ ЛЕГКОПЛАВКИЙ ФЛЮС ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2006 |

|

RU2321641C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2012 |

|

RU2527508C2 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| Компактированный реагент для обработки валкового расплава | 2016 |

|

RU2625379C1 |

Изобретение относится к металлургии и может быть использовано при получении флюса для электрошлакового переплава и электрошлаковой сварки, а также при получении синтетического шлака для десульфурации чугуна или стали. Изобретение обеспечивает экологически безопасное получение шлака с низким содержанием серы путем связывания ее в нетоксичное газообразное соединение SF6. В процессе выпуска жидкого доменного шлака в него вводят плавиковый шпат, после чего расплав продувают кислородсодержащим газом, а затем расплав гранулируют. Расход плавикового шпата и кислородсодержащего газа определяют по заявляемым расчетным зависимостям. 1 табл.

Способ десульфурации шлака, включающий продувку жидкого доменного шлака кислородсодержащим газом, отличающийся тем, что перед продувкой в жидкий доменный шлак вводят плавиковый шпат, расход которого определяют по зависимости

gп.ш = 80[(S)шл - (S)тр],

где gп.ш - расход плавикового шпата, кг/т шлака;

(S)шл - содержание серы в исходном шлаке, %;

(S)тр - требуемое содержание серы в шлаке после десульфурации, %;

80 - эмпирический коэффициент, характеризующий взаимодействие плавикового шпата с серой,

расход кислородсодержащего газа для продувки шлака определяют по зависимости

V = 0,28 · kgп.ш,

где V - расход кислородсодержащего газа, м3/т расплава;

k - коэффициент, учитывающий долю активного кислорода в газе;

gп.ш - расход плавикового шпата, кг/т шлака;

0,28 - эмпирический коэффициент,

а после продувки полученный расплав гранулируют.

| СПОСОБ ПОЛУЧЕНИЯ ШЛАКА ДЛЯ ОБРАБОТКИ ЧУГУНА | 1990 |

|

SU1777355A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| Способ десульфурации шлаков | 1985 |

|

SU1386665A1 |

| УСТРОЙСТВО ДЛЯ ДЕСУЛЬФУРАЦИИ ШЛАКОВОГО РАСПЛАВА | 1992 |

|

RU2023017C1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА ДОМЕННОГО ЧУГУНА В РАЗЛИВОЧНОМ КОВШЕ (ВАРИАНТЫ) | 1992 |

|

RU2096484C1 |

| СПОСОБ ТРАНСЛЯЦИИ СТЕРЕОФОНИЧЕСКОГО СИГНАЛА | 2000 |

|

RU2161868C1 |

| US 4260413, 07.04.1981. | |||

Авторы

Даты

2001-04-10—Публикация

1999-10-22—Подача