со 00

О5 С5

о:

ел

Изобретение относится к металлургии и может быть использовано для десульфурации шлаков и металлических расплавов.

Цель изобретения - повышение эф- фективирсти десульфурации.

Шлаковьш расплав обрабатывают газом с парциальным давлением кислорода, обеспечивающим минимальную сорб- ю ционную способность шлака по отношению к сере, при этом кислород в газе связан в химические соединения при

а расего содержании Хр ЭЗ-67 ат.

аргон с примесью кислорода) не пбзво- ляет добиться эффективного удаления серы из шлака в виде SO а ввиду недостатка кислорода. При использовании газов с KO : б7 ат.% (чистый кислород, обогащенный кислородом воздуха и т.д.) парциальное давление кислорода значительно вьш1е того, которое обеспечивает минимальную растворимость серы в шлаке. Поэтому использование газа с ат.% и ат.% для десульфурации шлаков нецелесообразно ввиду очень низкой эффективности

ход газа составляет (Хрв) м на 15 процесса (длительность, расход газа). 1 кг удаляемой серы, где d - коэффициент эффективности использования кислорода; X,, - содержание кислороРасход кислородсодержащего газа для десульфурации шлака определяется содержанием кислорода, связанного в химические соединения, Х„ и коэфда, ат.,

Расход кислородсодержащего газа для десульфурации шлака определяется содержанием кислорода, связанного в химические соединения, Х„ и коэфгазом с парциальным давлением кисло- образуется большое

рода Р„,, 10При обработке расплавленного шлака 20 Фициентом эффективности использования

кислорода о(. Коэффициент эффективности использования кислорода о определяется рядом технологических факторов (видом обработки - продувка, дис- перигирование, вьщержка в атмосфере газа; температурой процесса; размерами ковша и фурмы и др.) и различен

25

количество микрообъемов шлака с низкой растворимостью серы, т.е. создаются оптимальные с точки зрения термодинамики условия для удаления серы в газовую фазу, С уменьшением РО и увеличением Р ат- рас- творимоЬть серы в шлаках увеличивается и термодинамические условия де- 30 сульфурации ухудшаются.

Для осуществления способа недостаточно иметь газ только с . Так, например, если осуществлять продувку шлака техническим аргоном, в jg котором имеется примесь свободного кислорода ( ат), десуль- . фурация незначительна вследствие ничтожного количества кислорода. Для эффективной десульфурации необходимо дО использовать газ, который содержит кислород, связанный в химические соединения. В этом случае при низком

4-3

для разных процессов.

Техническим преимуществом предлагаемого способа в сравнении с известным является более высокая степень десульфурации при меньших расходах газа и меньшем времени обработки.

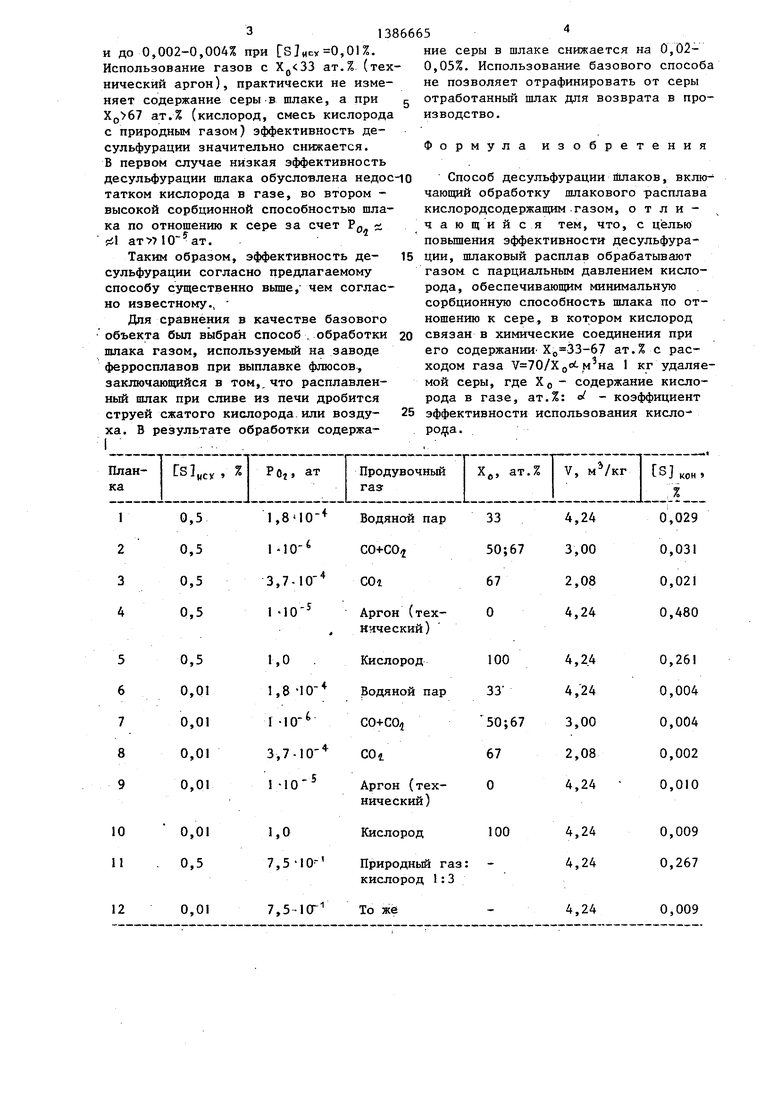

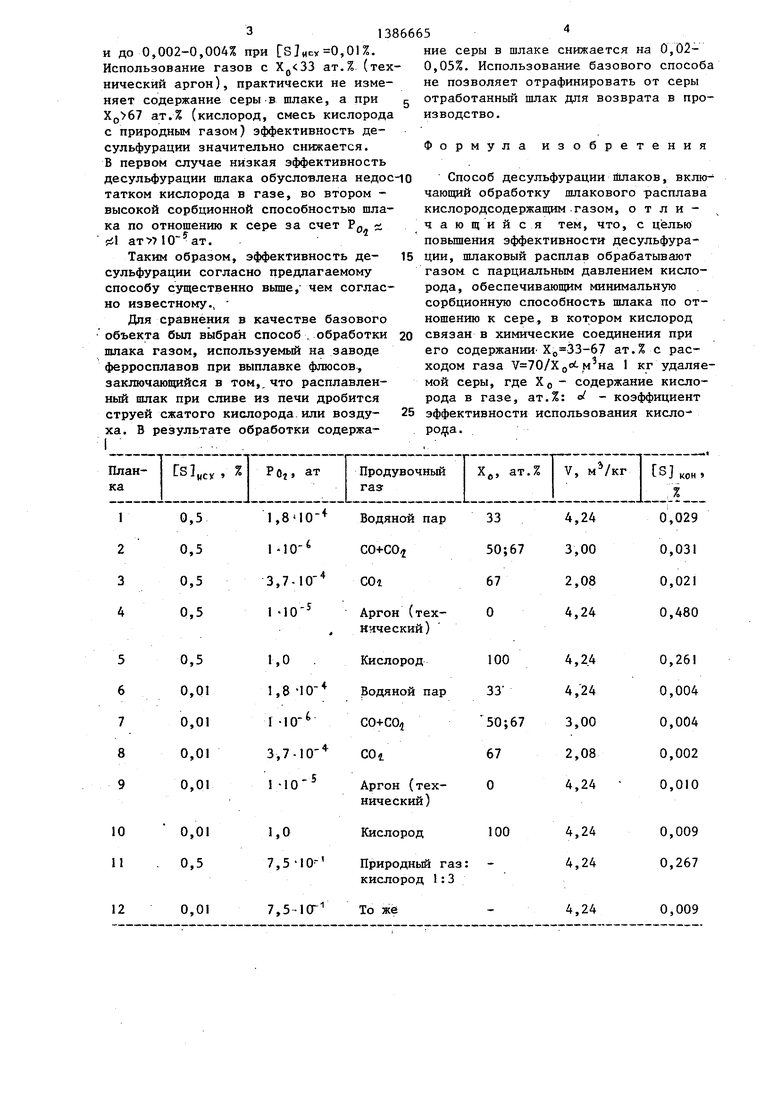

Пример. Проводят лабораторные испытания. Флюс АНФ-29 расплавляют в графитовом тигле на флюсоплавильной печи. Серу вводят в расплавленный шлак в виде FeS из расчета содержания в шлаке 0,5 и 0,01% S.

Шлаковьш расплав продувают через алундовую трубку водяным паром, смесью СО+СОа, аргоном (техническим) и кислородом (плавки 1-10), а также смесью природного газа с кислородом

парциальном давлении кислорода (10

10 ат) газ содержит достаточное «о- 45 соотношении 1:3 в соответствии

с известньм способом (плавки 11 и 12).

личество связаннного в соединения кислорода (33-67 ат.%). Диссоциация молекул кислородсодержащего газа во время обработки расплава обеспечивает эффективное окисление серы из шлака, поскольку при этом автоматически поддерживается необходимый уровень

РогДля обработки можно использовать

например,водяной пар (33 ат.% 0), окислы углерода и азота (50-67 ат.% Ог), а та.кже смеси указанных газов. Применение газов с содержанием менее 33 ат.% кислорода (например

50

55

Результаты опытных плавок с рафинированием шлака от серы представлены в таблице.

При продувке аргоном, кислородом, а также газом, используемым в известном способе, расход газа взят максимальным.

Температура шлака в экспериментах 1400-1500°С.

Из данных таблицы видно, что использование предлагаемого способа позволяет снизить содержание серы в яшаке до 0,021-0,031% при ,5%

ю

866652

аргон с примесью кислорода) не пбзво- ляет добиться эффективного удаления серы из шлака в виде SO а ввиду недостатка кислорода. При использовании газов с KO : б7 ат.% (чистый кислород, обогащенный кислородом воздуха и т.д.) парциальное давление кислорода значительно вьш1е того, которое обеспечивает минимальную растворимость серы в шлаке. Поэтому использование газа с ат.% и ат.% для десульфурации шлаков нецелесообразно ввиду очень низкой эффективности

процесса (длительность, расход газа).

Расход кислородсодержащего газа для десульфурации шлака определяется содержанием кислорода, связанного в химические соединения, Х„ и коэфдля разных процессов.

Техническим преимуществом предлагаемого способа в сравнении с известным является более высокая степень десульфурации при меньших расходах газа и меньшем времени обработки.

Пример. Проводят лабораторные испытания. Флюс АНФ-29 расплавляю в графитовом тигле на флюсоплавильной печи. Серу вводят в расплавленный шлак в виде FeS из расчета содержания в шлаке 0,5 и 0,01% S.

Шлаковьш расплав продувают через алундовую трубку водяным паром, смесью СО+СОа, аргоном (техническим) и кислородом (плавки 1-10), а также смесью природного газа с кислородом

0

5

Результаты опытных плавок с рафинированием шлака от серы представлены в таблице.

При продувке аргоном, кислородом, а также газом, используемым в известном способе, расход газа взят максимальным.

Температура шлака в экспериментах 1400-1500°С.

Из данных таблицы видно, что использование предлагаемого способа позволяет снизить содержание серы в яшаке до 0,021-0,031% при ,5%

31386665

и до 0,002-0,004% при ,01%.ние серы в шлаке снижается на 0,02Использование газов с ат.% (тех-0,05%. Использование базового способа

нический аргон), практически не изме-не позволяет отрафинировать от серы

няет содержание серы-в шлаке, а при gотработанный шлак для возврата в проХо 67 ат.% (кислород, смесь кислородаизводство. с природным газом) эффективность десульфурации значительно снижается.Формула изобретения В первом случае низкая эффективность .

десульфурации шлака обусловлена недос-ю Способ десульфурации шлаков, вклютатком кислорода в газе, во втором -чающий обработку лшакового расплава

высокой сорбционной способностью шла-кислородсодержащим газом, о т л и ка по отношению к сере за счет Р с: чающийся тем, что, с целью

;il 10 ат.повьшения эффективности десульфураТаким образом, эффективность де- 15ции, шлаковый расплав обрабатывают

сульфурадии согласно предлагаемомугазон с парциальным давлением кислоспособу существенно выше,- чем соглас-рода, обеспечивающим минимальную

но известному., сорбционную способность шлака по отДпя сравнения в качестве базовогоношению к сере, в котором кислород объекта был выбран способ . обработки 20связан в химические соединения при шлака газом, используемый на заводеего содержании Xg 33-67 ат.% с рас- ферросплавов при выплавке флюсов,ходом газа V 70/XoO -м на I кг удаляе- заключающийся в том,, что расплавлен-мой серы, где Х,, - содержание кисло- ный шлак при сливе из печи дробитсярода в газе, ат.%: о - коэффициент струей сжатого кислорода.или возду- 25эффективности использования кисло- ха. В результате обработки содержа-ро; а.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕСУЛЬФУРАЦИИ ШЛАКА | 1999 |

|

RU2164954C1 |

| СПОСОБ РАФИНИРОВАНИЯ НИЗКОКРЕМНИСТОЙ СТАЛИ В КОВШЕ | 2003 |

|

RU2228373C1 |

| Способ производства коррозионностойкой стали с массовой долей углерода не менее 0,06% | 1990 |

|

SU1747501A1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

| Способ выплавки низкоуглеродистой нержавеющей стали дуплекс-процессом | 2024 |

|

RU2829757C1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| Способ внепечного рафинирования металла | 1991 |

|

SU1786108A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

Изобретение относится к области металлургии и может быть использовано для рафинирования И возврата в производство отработанных шлаков Целью изобретения является повышение эффективности десульфурацйи шлаков. Шлаковый расплав обрабатывают газом, в котором кислород связан в химические соединения при его содержании Хр 33-67 ат.%,. что обеспечивает необходимое низкое парциальное давление свободного кислорода ()- для минимальной растворимости серы в шлаках при достаточном для эффективной десульфурации общем содержании кислорода. Расход газа определяется соотношением (ХдС(.) м на 1 кг удаляемой серы, где /- коэффициент эффёк- с тивности использования кислорода, определяемый рядом технологических факторов. 1 табл. (Л

12

0,01

7,5-lOr То же

кислород 1:3

4,24

0,009

| СПОСОБ РАФИНИРОВАНИЯ ФЛЮСОВ | 0 |

|

SU212287A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ШЛАКА | 0 |

|

SU398635A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-04-07—Публикация

1985-11-25—Подача