Предлагаемое изобретение относится к области химико-термической обработки сплавов и может быть использовано для изготовления наиболее высокотемпературных деталей и узлов (в том числе сварных) горячего тракта газотурбинных авиационных двигателей, стационарных газотурбинных установок и других изделий народного хозяйства, работающих при температурах до 1300oC.

В настоящее время у нас в стране и за рубежом широко применяются способы химико-термической обработки, в частности азотирование и нитроцементирование сталей. С целью повышения эксплутационной стойкости стальные изделия подвергаются высокотемпературной выдержке в атмосфере азота или содержащего данный химический элемент газа (например, аммиак). (Заявка Японии N 62-192574, C 23 C 8/26; авт.св. СССР N 1217925, C 23 C 8/26, БИ N 10-86). Однако данные материалы, получая после азотирования высокие значения твердости и износостойкости, не обладают высокой жаропрочностью и не могут использоваться в качестве материалов горячего тракта ГТД.

Способ нитроцементации изделий из высоколегированных сталей, приведенный в авт.св. СССР N 1206334 (БИ N 3-86), заключается в нагреве до 950-1000oC и выдержке в течение 5,9-6,1 ч в атмосфере природного газа и аммиака, последующей выдержке вначале в атмосфере полностью диссоциированного аммиака в течение 0,9-1,0 ч, затем в атмосфере природного газа и аммиака в течение 2,9-3,1 часа, подстуживании и выдержке в насыщающей среде. С целью повышения эксплутационной стойкости подстуживание осуществляется до 810-830oC, а последующая выдержка проводится в течение 3,9-4,1 ч, при этом в качестве насыщающей среды используют природный газ. Недостатком этого способа является то, что стойкие к термическому воздействию нитридные фазы образуются только в поверхностных слоях изделий, не обеспечивая им высокой жаропрочности и термостойкости.

Технической задачей данного изобретения является повышение рабочей температуры азотируемого материала до 1300oC, близкой к температуре плавления жаропрочных сплавов, повышение характеристик жаропрочности, термостойкости и выносливости. Для достижения указанной задачи предложен способ азотирования жаропрочных сплавов на никелевой, железоникелевой, никель-кобальтовой и кобальтовой основе, а также изделие из жаропрочных сплавов.

Способ включает:

1) продувку деталей потоком азота со скоростью подачи 10-20 л в минуту в течение 1,0-2 ч;

2) нагрев деталей до температуры 1150-1250oC;

3) выдержку деталей в потоке азота при температурах 1150-1250oC в течение 10-100 ч при скорости подачи азота 3-10 л в минуту.

4) охлаждение со скоростью не менее 50oC/мин до температуры, ниже которой образования нитридных фаз не происходит.

Такой способ азотирования позволяет получить структуру, содержащую в качестве упрочняющей фазы нитриды легирующего элемента, обладающего наибольшей свободной энергией их образования, и избежать образования нежелательных нитридов других легирующих элементов жаропрочного сплава. Нитриды наиболее активного по отношению к азоту элемента распределены по телу зерен и их границам на глубину до 1-1,5 мм от поверхности.

Заявленное изделие из жаропрочных сплавов на никелевой, железоникелевой, никель-кобальтовой и кобальтовой основе получено вышеуказанным способом.

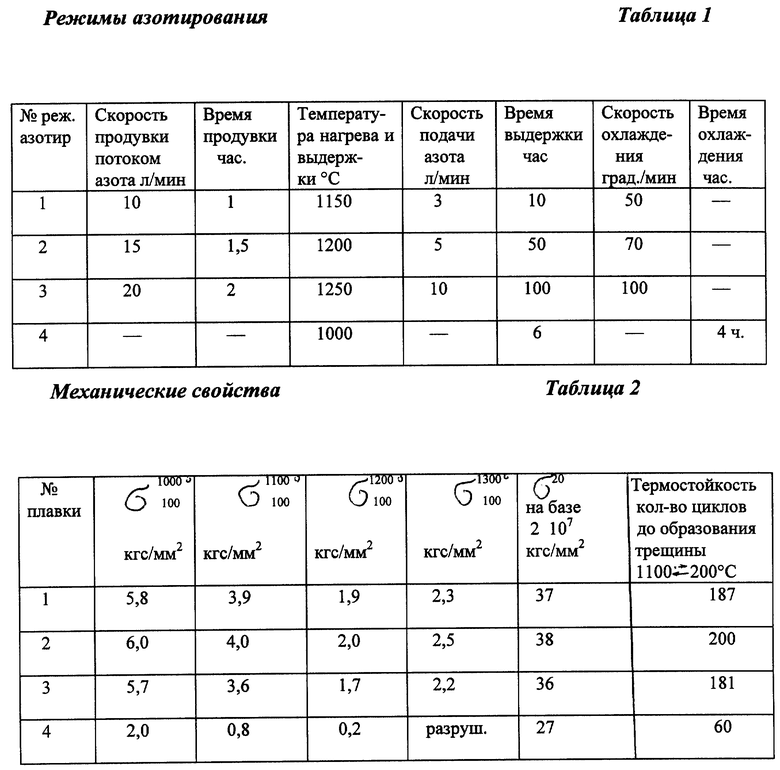

Способ поясняется табл. 1 и 2.

Пример 1:

Лист толщиной 1,5 мм из сплава на никелевой основе содержащего 25 мас.% хрома, 10 мас. % кобальта, 12 мас.% вольфрама, 3 мас.% титана, 2 мас.% молибдена, 0,03 мас.% магния, подвергался продувке азотом со скоростью подачи 10 л в минуту в течение 1 ч, затем температура поднималась до 1150oC и лист выдерживался 10 ч при скорости подачи азота 3 л в минуту и затем охлаждался со скоростью 50oC/мин до температуры 700oC. Механические свойства, полученные на указанном листе, представлены в табл. 2 (сплав 1).

Пример 2:

Лист из сплава на кобальтовой основе подвергался продувке азотом со скоростью 15 л в минуту в течение 1,5 ч, затем температура поднималась до 1200oC, и лист выдерживался 50 ч при скорости подачи азота 8 л в минуту и охлаждался со скоростью 70oC/мин до температуры 800oC. Механические свойства, полученные на указанном сплаве, представлены в табл. 2 (сплав 2).

Пример 3:

Лист из сплава на железоникелевой основе продувался азотом со скоростью 20 л в минуту в течение 2 ч, затем температура повышалась до 1250oC и лист выдерживался 100 ч при скорости подачи азота 10 л в минуту и охлаждался со скоростью 100oC/мин до температуры 650oC. Механические свойства, полученные на указанном сплаве, представлены в табл. 2 (сплав 3).

Пример 4 - аналог (SU 1206334): Лист из сплава на никелевой основе, содержащего 25 мас.% хрома, 10 мас.% кобальта, 12 мас.% вольфрама, 3 мас.% титана, 3 мас.% молибдена, 0,03 мас.% магния, подвергался нагреву при 1000oC и выдержке в течение 6 ч в атмосфере природного газа и аммиака, последующей выдержке вначале в атмосфере полностью диссоциированного аммиака в течение 1 ч, затем в атмосфере природного газа и аммиака в течение 3 ч, подстуживании и выдержке в насыщающей среде. Подстуживание осуществлялось до 800oC, а последующую выдержку проводили в течение 4 ч. В качестве насыщающей среды использовали природный газ. Механические свойства, полученные по способу-прототипу, представлены в табл. 2 (сплав 4).

В табл. 1 представлены режимы азотирования предлагаемого способа и способа-прототипа, а в табл. 2 - механические свойства. Как видно из табл. 2, предлагаемый способ позволяет получить значительно более высокий уровень характеристик длительной прочности и термостойкости в 2,5-9 раз, рабочая температура возрастает на 200oC.

Таким образом, использование жаропрочных сплавов, обработанных предлагаемым способом, позволяет повысить характеристики ГТД нового поколения: КПД на 5-10%, ресурс в 1,5-2 раза, увеличить тягу, снизить вес на 5-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2008 |

|

RU2386722C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2001 |

|

RU2190680C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2165472C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2164959C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2190686C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2005 |

|

RU2283361C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2009 |

|

RU2392338C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ, ДЕФОРМИРУЕМЫХ, ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2004 |

|

RU2256723C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ЖАРОПРОЧНОГО МОНОКРИСТАЛЛИЧЕСКОГО НИКЕЛЕВОГО СПЛАВА | 2003 |

|

RU2230821C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1993 |

|

RU2035521C1 |

Способ азотирования жаропрочных сплавов на никелевой, железоникелевой, никель-кобальтовой и кобальтовой основе включает продувку потоком азота, нагрев до 1150-1250°С, последующую выдержку при этой температуре в потоке азота, который подается со скоростью 3-10 л/мин, и охлаждение со скоростью не менее 50°С/мин до температуры, ниже которой образование нитридных фаз не происходит. Продувку деталей осуществляют со скоростью подачи азота 10-20 л/мин, в течение 1-2 ч, выдержку в потоке азота проводят в течение 10-100 ч, а охлаждение осуществляют принудительно в воде или на воздухе. Изделие из жаропрочных сплавов изготавливают вышеуказанным способом. Изобретение позволяет значительно повысить уровень характеристик длительной прочности и термостойкости (в 2,5-9 раза), а рабочая температура изделий возрастает на 200°С. 2 с. и 3 з.п. ф-лы, 2 табл.

| Способ легирования изделий из сплавов на железной основе | 1977 |

|

SU897115A3 |

| ГЛАЗУРЬ | 2006 |

|

RU2306277C1 |

| DE 38394983 A1, 31.05.1990 | |||

| RU 94035767 A1, 20.04.1997. | |||

Авторы

Даты

2001-04-10—Публикация

1999-08-09—Подача