Изобретение относится к области конструирования и использования кузнечно-штамповочного оборудования, в частности к механическим или гидравлическим прессам, предназначенным для объемной штамповки металлов и сплавов.

При объемной штамповке крупногабаритных поковок требуется применение оборудования со значительным номинальным усилием. Например, при штамповке листа дополнительной рессоры длиной 1325 мм и шириной 90 мм при удельном усилии порядка 600 МПа требуется дорогостоящее оборудование с номинальным усилием около 72000 кН.

Известен кривошипный пресс для объемной штамповки, содержащий исполнительный механизм, связанный с двигателем (RU 2118260 C1, В 30 В 1/26, 27.08.1998), принятый за прототип.

Однако при объемной штамповке крупногабаритных поковок требуется значительное номинальное усилие пресса.

Значительное снижение технологического усилия можно достичь при применении локального способа деформирования.

Задачей заявленного изобретения является устранение указанного недостатка, а именно: значительное снижение усилия при объемном деформировании, что позволит расширить технологические возможности обработки давлением.

Указанная задача достигается тем, что в механическом прессе, содержащем исполнительный механизм, соединенный с электродвигателем, исполнительный механизм выполнен в виде деформирующего сектора, шарнирно соединенного с гайкой, установленной с возможностью перемещения по горизонтально расположенному винту, а электродвигатель связан с винтом через клиноременную и зубчатую передачу для обеспечения его вращения.

При вращении винта гайка будет перемещаться вдоль горизонтально расположенного винта, при этом деформирующий сектор, поворачиваясь, постепенно деформирует заготовку, расположенную на столе пресса в штампе.

Усилие деформирования пропорционально глубине внедрения деформирующего сектора и длине дуги, по которой деформирующий сектор контактирует с обрабатываемым металлом.

Изготовление поковки возможно за несколько проходов при изменении площади контакта деформирующего сектора с обрабатываемой заготовкой. Изменение площади контакта деформирующего сектора и глубины его внедрения осуществляется регулировкой положения клинового стола.

Изменение направления поворота деформирующего сектора на противоположное может происходить при изменении вращения вала электродвигателя (переключением пар полюсов). Движение деформирующего сектора в обратном направлении может быть использовано для калибровки или последующей деформации с изменением положения клинового стола.

Для штамповки поковок с переменной толщиной вдоль ее длины предусмотрено синхронное взаимодействие привода деформирующего сектора с приводом перемещения клинового стола.

Удаление поковки из нижней части штампа осуществляется выталкивателями, расположенными в столе пресса.

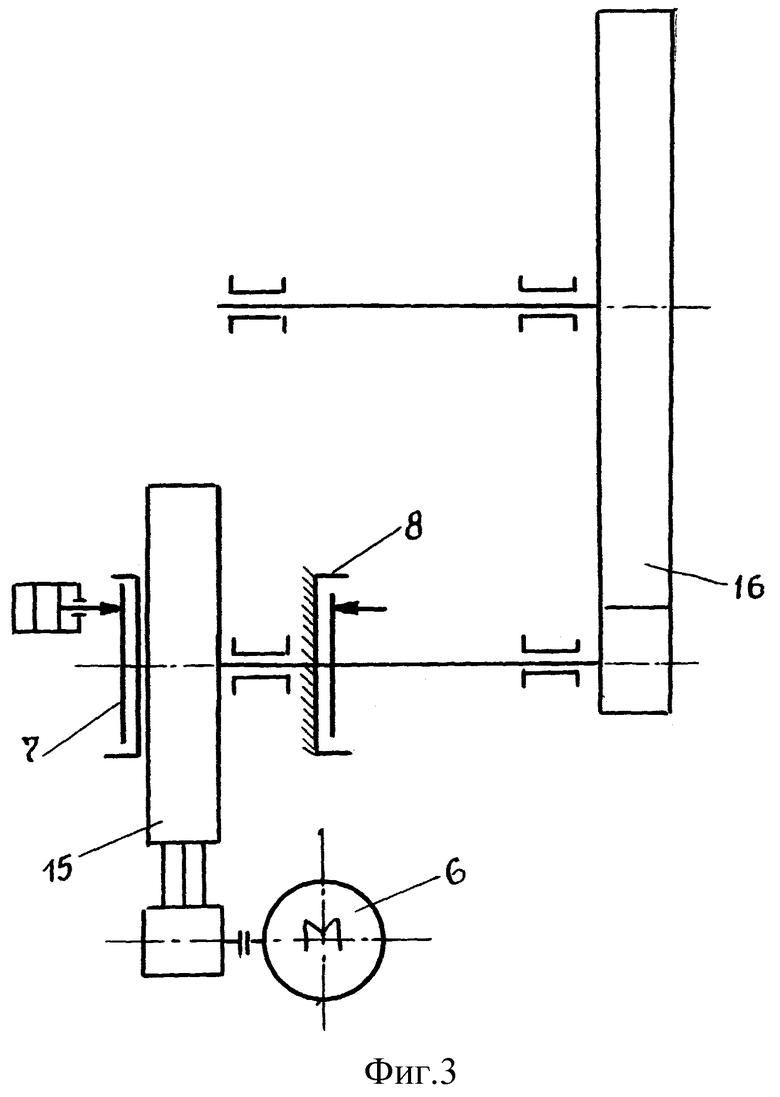

Предлагаемый механизм иллюстрируется фиг. 1-3.

Механический пресс для объемной штамповки состоит из составной станины 1 со стяжными болтами 2 (фиг. 1). В станине расположен исполнительный механизм, состоящий из горизонтально расположенного винта 3, гайки 4, деформирующего сектора 5, шарнирно закрепленного на гайке. Вращение винта осуществляется от электродвигателя 6, через клиноременную и зубчатую передачи 15 и 16, муфту 7 и тормоз 8 (фиг. 3). При вращении винта гайка перемещается вдоль винта, а деформирующий сектор, поворачиваясь вокруг шарнира 9 (фиг. 1), обкатывает своей нижней цилиндрической поверхностью обрабатываемую заготовку.

Деформирующий сектор имеет направляющие, расположенные на столе пресса или в нижней части штампа.

На нижней поперечине пресса размещен клиновой стол 10 (фиг. 1 и 2), положение которого регулируется с помощью бокового клина 11 (фиг. 2). Привод бокового клина 11 (фиг. 2) осуществляется от индивидуального электродвигателя 12 через редуктор 13 (фиг. 2).

В столе пресса размещены выталкиватели 14 (фиг. 1), с помощью которых производится выталкивание отштампованной поковки из нижней части штампа.

Усилие, действующее на деформирующий сектор, воспринимается гайкой в месте ее контакта с верхней плоскостью сектора.

В управлении прессом предусматриваются конечные выключатели для автоматического переключения привода поворота деформирующего сектора в прямом и обратном направлениях, а также синхронная работа главного привода и привода клинового стола.

Таким образом, эффект от внедрения пресса, предлагаемой конструкции, может быть получен за счет снижения стоимости пресса со значительно меньшим номинальным усилием по сравнению со стоимостью существующего оборудования при изготовлении одинаковых поковок, а также за счет расширения технологической возможности при локальной деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| ПРЕСС | 2001 |

|

RU2193969C2 |

| ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2193971C2 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ СЕЧЕНИЕМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2008 |

|

RU2381861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ ДЛЯ ДЕТАЛЕЙ С КОЛЬЦЕВЫМИ ЭЛЕМЕНТАМИ | 2011 |

|

RU2471587C2 |

| Зубчатый механизм пресса | 2023 |

|

RU2817027C1 |

| Способ изготовления гаечных ключей пластическим деформированием | 2021 |

|

RU2784307C1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкции механических прессов. Исполнительный механизм пресса в виде деформирующего сектора шарнирно соединен с гайкой. Электродвигатель связан с винтом через клиноременную и зубчатую передачи для обеспечения его вращения. Гайка установлена с возможностью перемещения по горизонтально расположенному винту. Такое выполнение механического пресса позволяет значительно снизить величину необходимых для объемного деформирования усилий и, как следствие, стоимость пресса. 3 ил.

Механический пресс для объемной штамповки, содержащий исполнительный механизм, соединенный с электродвигателем, отличающийся тем, что исполнительный механизм выполнен в виде деформирующего сектора, шарнирно соединенного с гайкой, установленной с возможностью перемещения по горизонтально расположенному винту, а электродвигатель связан с винтом через клиноременную и зубчатую передачи для обеспечения его вращения.

| КРИВОШИПНЫЙ ПРЕСС ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1997 |

|

RU2118260C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 1992 |

|

RU2033927C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 1995 |

|

RU2090369C1 |

| Способ получения моющего средства | 1946 |

|

SU74717A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU186878A1 |

Авторы

Даты

2001-04-20—Публикация

1999-08-03—Подача