Изобретение относится к области фосфорорганических соединений и может быть использовано для получения огнестойких жидкостей, применяемых в технологических объектах повышенной пожароопасности, например в системах регулирования и смазки паровых турбин электростанций.

Известен способ получения огнестойких жидкостей путем каталитической этерификации хлорокиси фосфора фенолами [Патент РФ 2016057, C 10 M 177/00, 1989] . При этом в качестве фенолов используют смесь взятых в определенном соотношении 3,5-ксиленола, фенола и фракции ксиленолов каменноугольной смолы с температурой выкипания 216-224oC. Недостатками способа являются присутствие в составе исходных фенолов определенной узкой фракции фенолов каменноугольной смолы, а также относительно низкий выход целевого продукта (не выше 60%). Кроме того, этому способу присущи высокие энергозатраты, связанные с высокой температурой проведения реакции (12-15 час при 140oC), и высокотемпературной (240-290oC) перегонкой целевого продукта в вакууме, а также необходимость многократной отмывки дистиллята щелочным раствором, а затем водой.

Известен способ получения триарилфосфатов путем этерификации фенолов хлорокисью фосфора при 20-60oC в один этап в межфазных условиях при контакте жидких органической и водно-щелочной фаз, где в качестве компонента органической фазы используется толуол, а в качестве щелочи - 20%-ный раствор едкого натра [Патент КНР 1049848, C 07 F 9/14, 1991]. Однако этот способ используется только для получения симметричных триарилфосфатов. Поскольку практически все симметричные триарилфосфаты - кристаллические вещества, данный способ нельзя использовать для получения огнестойких жидкостей.

Наиболее близким по назначению и техническому существу к предлагаемому является выбранный в качестве прототипа способ получения огнестойкой жидкости путем каталитической этерификации хлорокиси фосфора смесью синтетического 3,5-ксиленола и фенола при полном исключении ксиленолов каменноугольной смолы [Патент РФ 2081877, C 07 F 9/42, 1994]. Недостатками этого способа, как и в случае аналога [Патент РФ 2016057], являются относительно низкий выход целевого продукта и высокие энергозатраты, связанные с высокой температурой проведения реакции и высокотемпературной перегонкой продукта в вакууме, а также узкий интервал соотношений исходных фенолов, в котором образуются гомогенные (некристаллизующиеся) огнестойкие жидкости. Это существенно ограничивает возможности получения огнестойких жидкостей с заданными эксплуатационными свойствами и препятствует снижению стоимости исходного сырья за счет увеличения содержания относительно более дешевого фенола.

Задачей настоящего изобретения является получение гомогенных (некристаллизующихся) огнестойких жидкостей с использованием более широкого интервала соотношений исходных компонентов - синтетического 3,5-ксиленола и фенола (при полном исключении ксиленолов каменноугольной смолы) более технологичным способом получения целевого продукта.

Решение этой задачи достигается тем, что при этерификации хлорокиси фосфора смесью синтетического 3,5-ксиленола и фенола согласно изобретению этерификацию проводят в межфазных условиях при контакте жидких органической и водно-щелочной фаз в два этапа с последовательным нагреванием до 50-60oC и охлаждением до 20-25oC реакционной массы, причем на первом этапе используют 50-60% от общей массы фенолов с 80-100% содержанием 3,5-ксиленола в смеси, при следующем соотношении исходных фенолов, мол.%: 3,5-ксиленол 60-80, фенол 40-20.

В качестве компонентов, образующих органическую и щелочную фазы, согласно изобретению могут быть использованы соответственно толуол и водный раствор едкого натра.

Конкретная реализация предлагаемого изобретения иллюстрируется следующими примерами.

Пример 1.

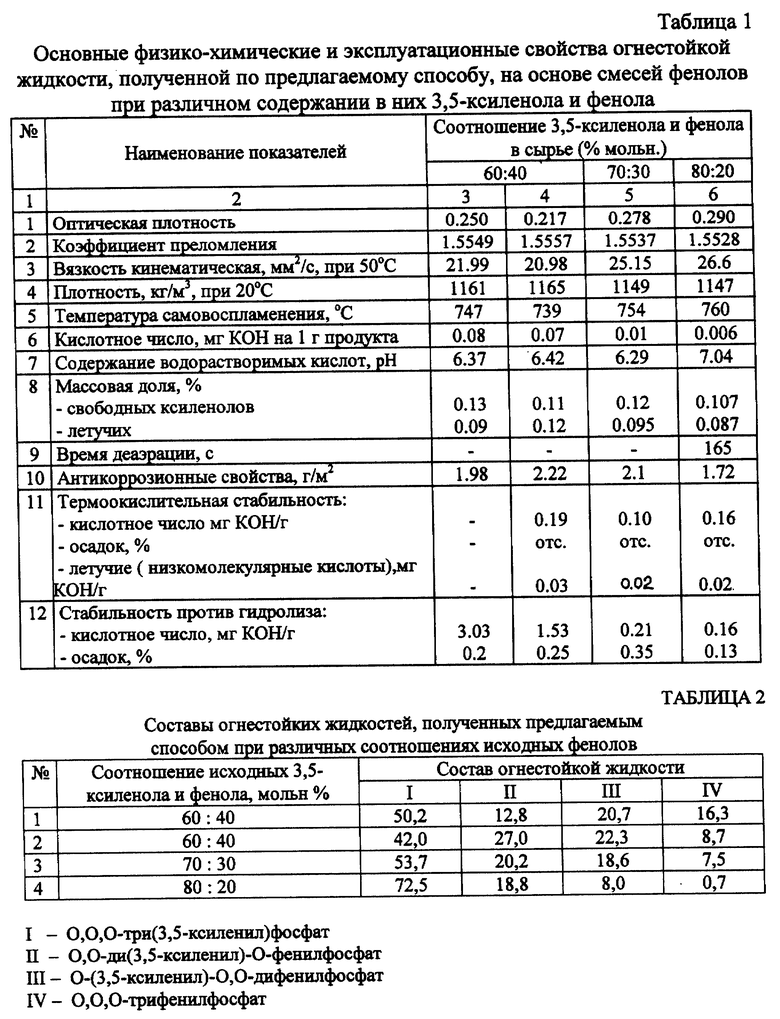

В качестве исходных компонентов берут синтетический 3,5-ксиленол и фенол при мольном соотношении 60:40. На первом этапе к раствору 90,7 г (0,742 моль) 3,5-ксиленола (45% от общего мольного количества смеси фенолов, 90% от мольного количества фенолов на первом этапе реакции) и 7,8 г (0,082 моль) фенола (5% от общего мольного количества фенолов, 10% от мольного количества фенолов на первом этапе реакции) в 300 мл толуола добавляют при 20-25oC 135,2 мл 20%-ного раствора едкого натра (50% от общего расчетного количества, эквивалентного общему количеству фенолов) и затем в течение 20-25 мин 38,3 г (0,250 моль) хлорокиси фосфора (50% от общего количества), растворенных в 75 мл толуола. Полученную смесь нагревают при 50-60oC в течение 1 часа, после чего охлаждают до 20-25oC. На втором этапе к реакционной смеси добавляют 30,2 г (0,247 моль) 3,5-ксиленола (15% от общего мольного количества фенолов) и 54,3 г (0,577 моль) фенола (35% от общего мольного количества фенолов), растворенных в 300 мл толуола, 135,2 мл 20%-ного раствора едкого натра (50% от общего количества щелочи) и в тех же условиях, что и на первом этапе, 38,3 г (0,250 моль) хлорокиси фосфора (вторую половину), растворенные в 75 мл толуола. Смесь снова нагревают при 50-60oC в течение 1 часа и охлаждают до 20-25oC. Отделив верхний (органический) слой реакционной массы, промывают его 3%-ным раствором едкого натра (2 х 500 мл) и водой (2 х 500 мл). Затем водный слой экстрагируют 200 мл толуола и экстракт соединяют с органическим слоем. Из полученного толуольного раствора при температуре 40-60oC и остаточном давлении 20 мм рт. ст. отгоняют толуол и растворенную воду (в виде азеотропа с толуолом) и из полученного сырца при 85oС (остаточное давление 2 мм рт. ст.) или при 100oC (остаточное давление 10-15 мм рт. ст.) удаляют оставшийся толуол, получая в результате 170,5 г готового продукта (выход 82,3% в расчете на исходную смесь фенолов или 90,5% в расчете на хлорокись фосфора) в виде вязкой, гомогенной, некристаллизующейся при длительном стоянии жидкости. Находящуюся в щелочных экстрактах и промывных водах смесь фенолов легко возвратить при нейтрализации сливов до pH 6-7 с использованием выделившихся фенолов для следующих синтезов. Свойства полученного продукта представлены в таблице 1 (столбец 3). Состав полученной смеси триарилфосфатов (по данным ЯМР 31Р) приведен в таблице 2 (строка 1).

Пример 2.

В качестве исходных: компонентов берут 3,5-ксиленол и фенол при мольном соотношении, 60: 40. Проводя реакцию в температурных и временных условиях, аналогичных примеру 1, на первом этапе берут 100,8 г (0,825 моль) 3,5-ксиленола (50% от общего мольного количества фенолов, 100% от мольного количества фенолов на первом этапе реакции), растворенного в 300 мл толуола, 135,2 мл 20%-ного раствора едкого натра (50% от общего количества щелочи) и 38,3 г (0,250 моль) хлорокиси фосфора (50% от общего количества), растворенных в 75 мл толуола; на втором этапе - 20,1 г (0,165 моль) 3,5-ксиленола (10% от общего мольного количества фенолов) и 62,1 г (0,660 моль) фенола, растворенных в 300 мл толуола, 135,2 мл 20%-ного раствора едкого натра и 38,3 г (0,250 моль) хлорокиси фосфора, растворенных в 75 мл толуола. В результате получают 170 г продукта (выход 82% на смесь фенолов или 90,2% на хлорокись фосфора) в виде вязкой, гомогенной, некристаллизующейся жидкости, свойства которой представлены в таблице 1 (столбец 4). Состав полученной смеси триарилфосфатов (по данным ЯМР 31P) приведен в таблице 2 (строка 2).

Пример 3.

В качестве исходных компонентов берут 3,5-ксиленол и фенол в мольном соотношении 70: 30. Проводя реакцию в температурных и временных условиях, аналогичных примеру 1, на первом этапе берут 80,6 г (0,660 моль) 3,5-ксиленола (40% от общего мольного количества смеси фенолов, 80% от мольного количества фенолов на первом этапе реакции), растворенных в 300 мл толуола, и 15,6 г (0,165 моль) фенола (10% от общего мольного количества смеси фенолов), растворенных в 300 мл толуола, добавляют 135,2 мл 20%-ного раствора едкого натра (50% от общего расчетного количества, эквимольного общему количеству фенолов) и затем половину раствора 76,7 г (0,500 моль) оксихлорида фосфора в 150 мл толуола. На втором этапе к реакционной смеси добавляют 60,5 г (0,495 моль) 3,5-ксиленола и 31,03 г (0,330 моль) фенола (20% от общего количества фенолов), растворенных в 300 мл толуола, 135,2 мл 20%-ного раствора едкого натра (50% от общего количества) и в тех же условиях, что и на первом этапе, вторую половину раствора оксихлорида фосфора. В результате получают 173 г готового продукта (выход 81,6% в расчете на исходную смесь фенолов или 89,8% в расчете на хлорокись фосфора) в виде вязкой, гомогенной, некристаллизующейся при длительном стоянии жидкости, свойства которой представлены в таблице 1, столбец 5. Состав полученной смеси триарилфосфатов (по данным ЯМР 31P) приведен в таблице 2 (строка 3).

Пример 4.

В качестве исходных компонентов берут 3,5-ксиленол и фенол в мольном соотношении 80:20. Проводя реакцию в температурных и временных условиях, аналогичных примеру 1, на первом этапе берут 23,54 г (0,193 моль) 3,5-ксиленола (50% от общего мольного количества смеси фенолов, 100% от мольного количества фенолов на первом этапе реакции), растворенных в 67 мл толуола, добавляют 39,0 мл 20%-ного раствора едкого натра (50% от общего расчетного количества, эквимольного общему количеству фенолов) и затем 9,88 г (0,064 моль) оксихлорида фосфора, растворенных в 10 мл толуола. На втором этапе к реакционной смеси добавляют 14,15 г (0,116 моль) 3,5-ксиленола и 7,26 г (0,077 моль) фенола (20% от общего количества фенолов), растворенных в 67 мл толуола, 39 мл 20%-ного раствора едкого натра и в тех же условиях, что и на первом этапе, 9,88 г (0,064 моль) раствора оксихлорида фосфора в толуоле. В результате получают 45,6 г продукта (выход 90% на смесь фенолов и столько же на оксихлорид фосфора) в виде гомогенной некристаллизующейся жидкости, свойства которой представлены в таблице 1 (столбец 6). Состав полученной смеси триарилфосфатов (по данным ЯМР 31Р) приведен в таблице 2 (строка 4).

При выходе за рамки заявляемых соотношений исходных фенолов или при проведении синтеза в один этап продукт представляет собой смесь жидкости с кристаллической фазой или полностью кристаллизующуюся смесь триарилфосфатов.

При использовании способа согласно изобретению достигается значительно более широкий, по сравнению со способом по прототипу, интервал соотношений исходных фенолов. При этом не происходит кристаллизация целевого продукта, что позволяет в широких пределах варьировать его вязкость и другие эксплуатационные свойства. Даже в пределах одного и того же мольного соотношения исходных фенолов способ позволяет изменять состав образующихся масел (см. таблицу, пп. 3 и 4) и, следовательно, их свойства. Кроме того, способ согласно данному изобретению позволяет существенно увеличить выход целевого продукта, удешевить сырье и сократить энергозатраты, так как процесс ведется при значительно более низких температурах, требует значительно меньшего времени для завершения реакции (3 часа вместо 12-15) и сопровождается выходом значительно меньшего (примерно на порядок) количества загрязненных стоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОЙ ЖИДКОСТИ | 1994 |

|

RU2081877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИАРИЛФОСФАТОВ | 1991 |

|

RU2028299C1 |

| Способ получения огнестойкой жидкости | 2018 |

|

RU2667059C1 |

| Способ получения смешанных триарилфосфатов | 2018 |

|

RU2670105C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОЙ ЖИДКОСТИ | 1989 |

|

RU2016057C1 |

| Способ получения огнестойкой жидкости | 1978 |

|

SU987971A1 |

| Способ получения огнестойкой основы гидравлической жидкости | 2020 |

|

RU2751888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРИЗОВАННОГО 2,2,4-ТРИМЕТИЛ-1,2-ДИГИДРОХИНОЛИНА | 1992 |

|

RU2065456C1 |

| Способ регенерации использованного смазочного масла | 2020 |

|

RU2736715C1 |

| ГИДРАВЛИЧЕСКАЯ ЖИДКОСТЬ | 1981 |

|

RU2108371C1 |

Изобретение относится к фосфорорганическим соединениям и может быть использовано для получения огнестойких жидкостей, применяемых в технологических объектах повышенной пожароопастности, например в системах регулирования и смазки паровых турбин электростанций. Описывается способ получения огнестойкой жидкости путем этерификации хлорокиси фосфора смесью синтетического 3,5-ксиленола и фенола. При этом этерификацию проводят в межфазных условиях при контакте жидкой органической и водно-щелочной фаз в два этапа с последовательным нагреванием до 50-60oC и охлаждением до 20-25oC реакционной массы, причем на первом этапе используют 50-60% от общей массы фенолов с 80-100% содержанием 3,5-ксиленола в смеси, при следующем соотношении исходных фенолов, мол.%: 3,5-ксиленол 60-80, фенол 40-20. Технический результат - повышение технологичности процесса. 1 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОЙ ЖИДКОСТИ | 1994 |

|

RU2081877C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОЙ ЖИДКОСТИ | 1989 |

|

RU2016057C1 |

| US 3639544, 01.02.1972. | |||

Авторы

Даты

2001-04-20—Публикация

1999-08-26—Подача