Изобретение относится к области техники, связанной с выращиванием монокристаллов из пересыщенных растворов, например кристаллов КДР, ДКДР, ТГС и т. п. Выращивание таких кристаллов осуществляется в специальных кристаллизаторах.

Ближайшим техническим решением к предлагаемому изобретению является кристаллизатор, описанный в статье [1] . В таком кристаллизаторе емкость выращивания кристаллов из пересыщенного раствора находится в термостате. Внутри емкости размещен кристаллоносец, который представляет собой прочный кронштейн, симметрично и жестко укрепленный на оси. На концах кронштейна на вертикальных стойках подвешена платформа с кристаллом.

Кронштейн должен быть прочным, чтобы удерживать вес платформы с кристаллом. Стойки служат для жесткой связи кронштейна и платформы, а также для перемешивания раствора.

Для получения высококачественных бездефектных кристаллов перемешивание раствора должно быть интенсивным и равномерным. Однако в известной конструкции невозможно достичь оптимального результата, так как количество стоек чаще всего не превышает 2-4 штук, а скорость максимального вращения 90-100 об/мин. При скоростях, больше указанных, отмечается ухудшение гидродинамики обтекания раствором кристалла и частей кристаллоносца, что отрицательно влияет на качество растущего кристалла.

Для устранения отмеченного недостатка предлагается кристаллизатор, состоящий из термостата, емкости для выращивания кристалла из пересыщенного раствора, внутри которой размещен кристаллоносец, симметрично и жестко соединенный с осью кристаллизатора и выполненный в виде жестко соединенных кронштейна, стоек и платформы для размещения кристалла, причем кронштейн выполнен с центральным осевым отверстием, расположенным со стороны платформы и от которого отходят сквозные радиальные каналы.

Кроме того, кронштейн может быть выполнен в виде диска с центральным осевым отверстием, расположенным со стороны платформы и от которого отходят сквозные радиальные каналы, причем стойки, соединяющие диск с платформой, выполнены полыми и прикреплены к диску в местах прохождения несквозных радиальных каналов диска, образуя единые каналы от центрального осевого отверстия диска до нижней поверхности платформы.

Кронштейн может быть выполнен также в виде конуса. Кроме того, кронштейн может быть выполнен в виде толстостенного полого цилиндра, дно которого выполнено с центральным осевым отверстием, расположенным со стороны платформы и от которого отходят радиальные каналы, часть из которых выполнены сквозными, а боковая поверхность цилиндра выполнена с вертикальными каналами, соединенными с несквозными радиальными каналами дна цилиндра, образуя единые сквозные каналы от центрального осевого отверстия до торцевой поверхности цилиндра.

Кроме того, платформа может быть выполнена полой, причем в верхней ее части со стороны кронштейна выполнено центральное осевое отверстие, от которого расходятся сквозные радиальные каналы, а в нижней ее части расположена соосно вертикальная трубка таким образом, что между нижним концом трубки и дном емкости для выращивания кристалла выполнен зазор, а между верхним концом трубки и центральным осевым отверстием платформы размещен горизонтальный диск, диаметр которого больше диаметра центрального осевого отверстия платформы, причем по периферии полости выполнен ряд радиально расположенных вертикальных перегородок.

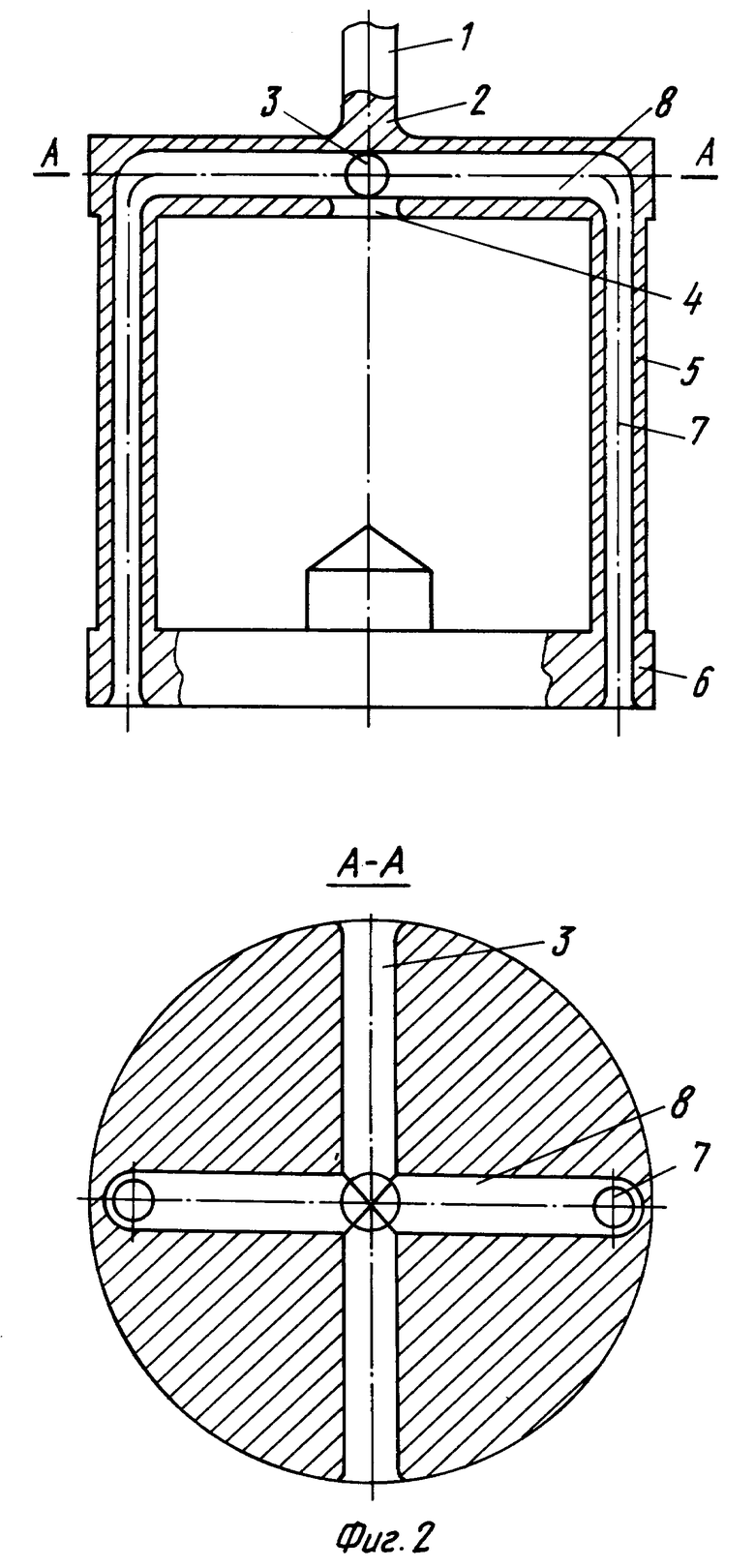

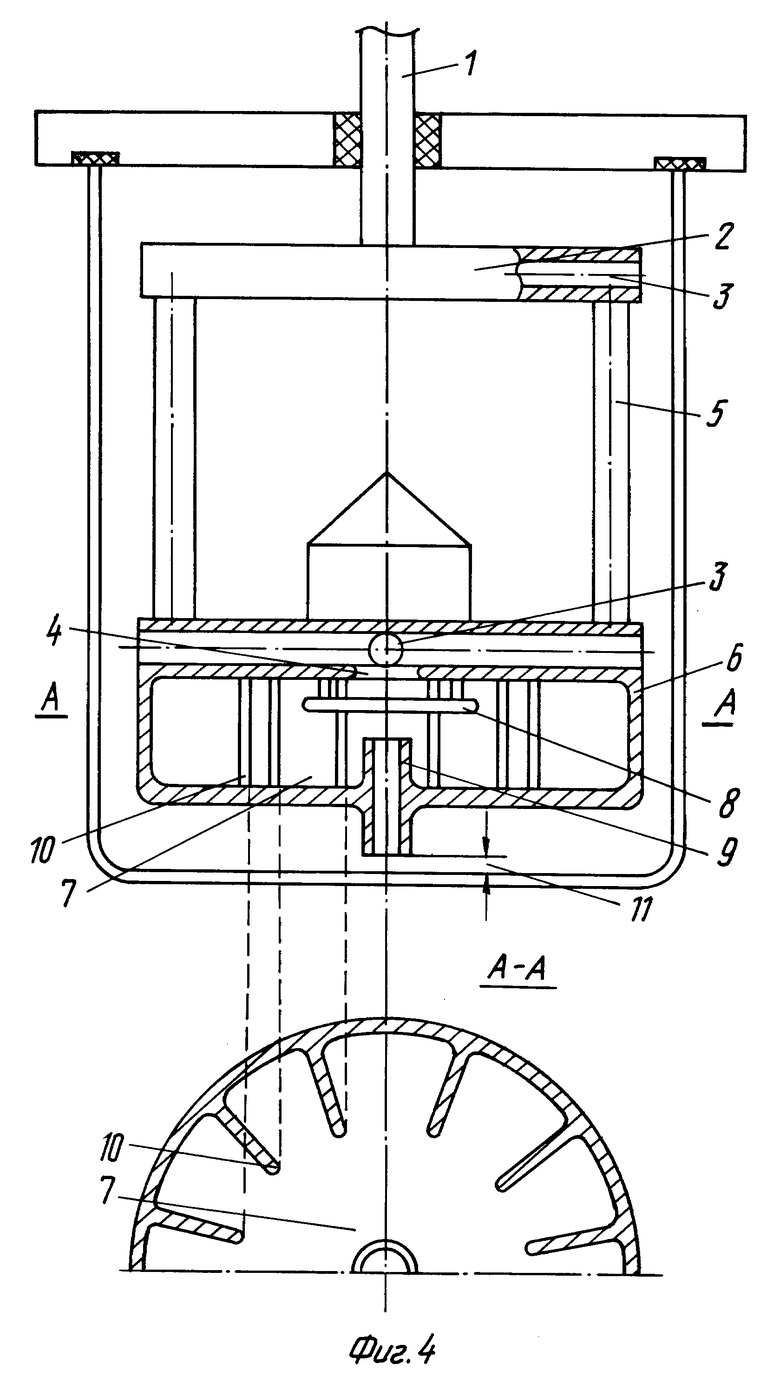

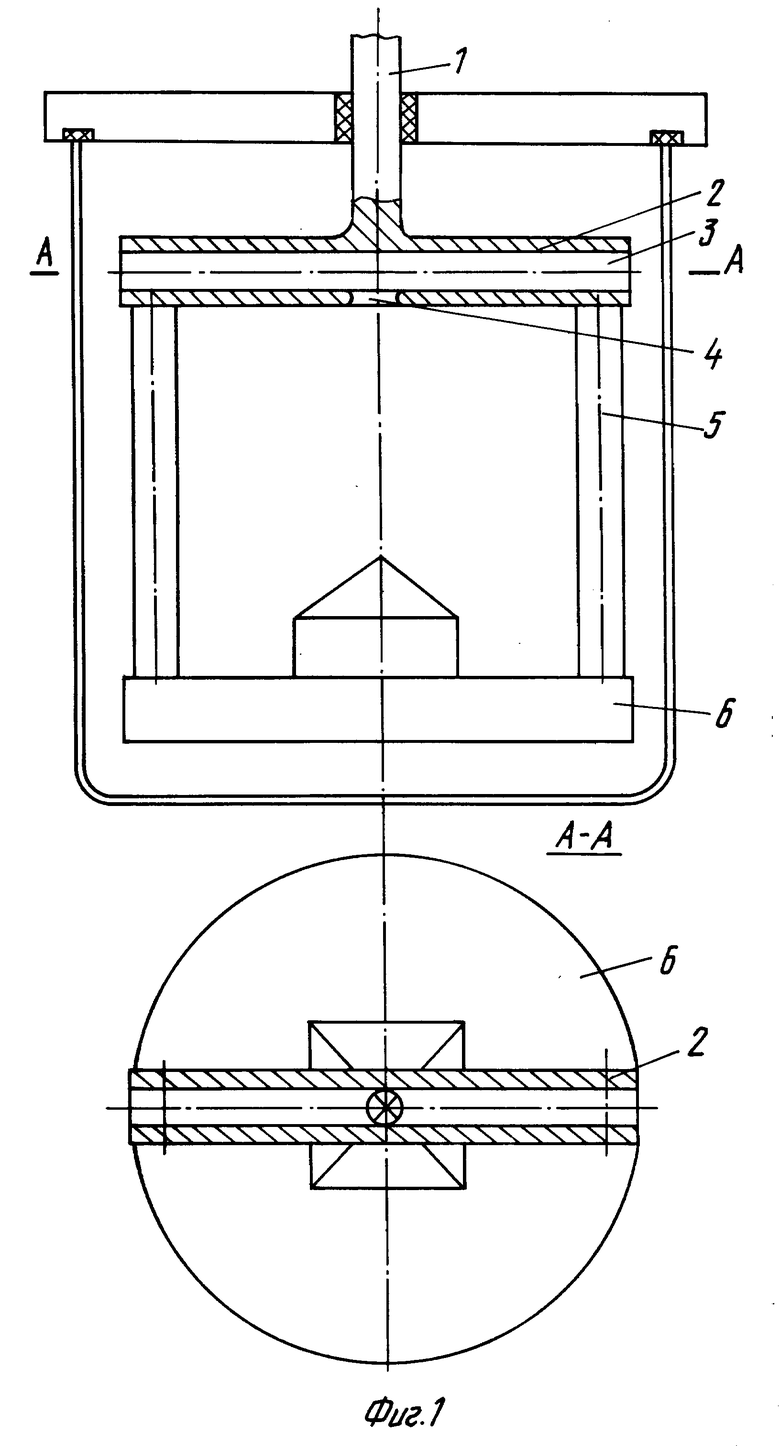

Предлагаемая конструкция кристаллизатора представлена на фиг. 1 - 4 (термостат и емкость для выращивания кристалла не указаны).

Фиг. 1: 1 - ось, 2 - кронштейн, 3 - сквозные радиальные каналы, 4 - центральное осевое отверстие, 5 - стойки, 6 - платформа.

Фиг. 2: 1 - ось, 2 - кронштейн в виде диска, 3 - сквозные радиальные каналы, 4 - центральное осевое отверстие, 5 - стойки, 6 - платформа, 7 - полости в стойках, 8 - несквозные радиальные каналы.

Фиг. 3: 1 - ось, 2 - кронштейн в виде полого толстостенного цилиндра, 3 - сквозные радиальные каналы, 4 - центральное осевое отверстие, 5 - стойки, 6 - платформа, 7 - вертикальные каналы, 8 - несквозные радиальные каналы.

Фиг. 4: 1 - ось, 2 - кронштейн, 3 - сквозные радиальные каналы, 4 - центральное осевое отверстие платформы, 5 - стойки, 6 - платформа, 7 - полость в платформе, 8 - горизонтальный диск, 9 - вертикальная трубка, 10 - вертикальные перегородки, 11 - зазор.

Предлагаемый кристаллизатор, в котором держатель платформы выполнен в виде кронштейна и показанный на фиг. 1, работает следующим образом. При реверсивном вращении оси 1, кронштейн 2, стойки 5 и платформа 6 осуществляют общее перемешивание раствора. По мере увеличения скорости вращения сквозные радиальные каналы 3 начинают действовать как насос.

За счет центробежной силы раствор выбрасывается из сквозных радиальных каналов 3, а новые порции засасываются через осевое центральное отверстие 4. Этим достигается образование дополнительного вертикального потока, направленного от центра платформы, где расположены растущие грани кристалла, вверх к центральному осевому отверстию. Этим улучшается подвод новых порций вещества к растущим граням кристалла.

Такая конструкция достаточно хорошо создает вертикальный поток в небольших кристаллизаторах емкостью 0,5-5 литров.

Для кристаллизаторов большего объема, например 10-50 литров, и для большего улучшения оттока обедненного раствора от поверхности растущего кристалла, предлагается кристаллоносец (см. фиг. 2), у которого кронштейн выполнен в виде диска 2, что позволяет увеличить количество сквозных радиальных каналов 3.

Кроме того, в стойках 5 имеются полости, связанные с несквозными радиальными каналами 8, что позволяет отводить от кристалла через центральное осевое отверстие 4 часть раствора под платформу 6. Это важно по следующим причинам.

Раствор, засасываемый в центральное осевое отверстие 4, большей частью является недосыщенным раствором, поступающим от поверхности растущего кристалла: вещество пошло на формирование граней, а освобождается чистый растворитель, который затем перемешивается с раствором. В известных кристаллизаторах из-за невозможности эффективного перемешивания этот обедненный раствор блокирует рост граней.

Особенно это проявляется при скоростном росте (20-40 мм/сутки), когда количество воды, освобожденной на растущей элементарной грани кристалла, составляет до нескольких литров в сутки. Наличие полостей 7 в стойках 5 позволяет подавать такой обедненный раствор под платформу 6 в область дна, что снижает вероятность образования паразитических кристаллов.

При выращивании кристалла сверху-вниз (фиг. 3) кристаллизатор работает следующим образом. Полый толстостенный цилиндр 2 возможно вращать со скоростью 110-120 об/мин без опасения ухудшения гидродинамики, так как поверхность цилиндра отполирована, а наличие сквозных радиальных каналов 3, несквозных 8, а также вертикальных каналов 7 создает эффективный вертикальный поток внутри полого цилиндра 2, направленный прямо на грани растущего кристалла.

Работа кристаллизатора, показанного на фиг. 4, происходит также, как и в предыдущих случаях, однако этот кристаллизатор, кроме эффективного перемешивания, позволяет производить частичную очистку раствора от взвешенных частиц в процессе выращивания. Это осуществляется следующим образом.

При вращении кронштейна 2, укрепленного на оси 1, раствор от центрального осевого отверстия платформы 4 через сквозные радиальные каналы 3 в верхней части платформы выбрасывается к стенкам. На его место через вертикальную трубку 9 в полость 7 поступает раствор. От вращения взвешенные частицы отбрасываются на периферию полости 7, где расположены вертикальные перегородки 10. Карманы между этими перегородками являются как бы ловушками, в которых оседают взвешенные частицы. Горизонтальный диск 8 необходим для изменения траектории вертикального потока раствора, поступающего в полость 7 через вертикальную трубку 9. Зазор 11 между дном емкости для выращивания и нижним концом трубки составляет 2-3 мм, диаметр вертикальной трубки 9 составляет 3-5 мм, что вполне достаточно для практически полного засасывания в полость всех частиц со дна, откуда они практически не могут вновь попасть в раствор.

Литература:

1. N. P. Zaitseva etc. "Rapid growth of large-scale (40-55 cm) KH2PO4 crystale", Journal of Crystal Growth, 180 (1997), 255-262 (прототип).

Изобретение относится к технике, связанной с выращиванием кристаллов из пересыщенных растворов типа КДР, ДКДР, ТГС и т.п. Сущность изобретения: предложен кристаллизатор, состоящий из термостата, емкости для выращивания кристалла, внутри которой размещен кристаллоносец, причем конструкция кристаллоносца, снабженная системой определенным образом выполненных каналов, позволяет выращивать бездефектные кристаллы высокого качества. 4 з.п.ф-лы, 4 ил.

| ZAITSEVA N.P | |||

| et al | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСТВОРА | 1991 |

|

RU2051206C1 |

| DE 3441541 A1, 15.05.1986 | |||

| Захватное устройство для изделий с внутренней полостью | 1985 |

|

SU1379231A1 |

| 0 |

|

SU155897A1 | |

Авторы

Даты

2001-04-20—Публикация

1999-05-28—Подача