Изобретение относится к технологии очистки гидроксида лития-7, используемого в ядерной энергетике.

При получении гидроксида лития-7 в результате технологического процесса разделения изотопов происходит загрязнение анионами и катионами тяжелых металлов, в том числе и ртутью, являющейся вредной примесью. В результате разделения изотопов получают гидроксид лития-7 с атомной долей лития-7 относительно суммы изотопов лития, равной 99,95%.

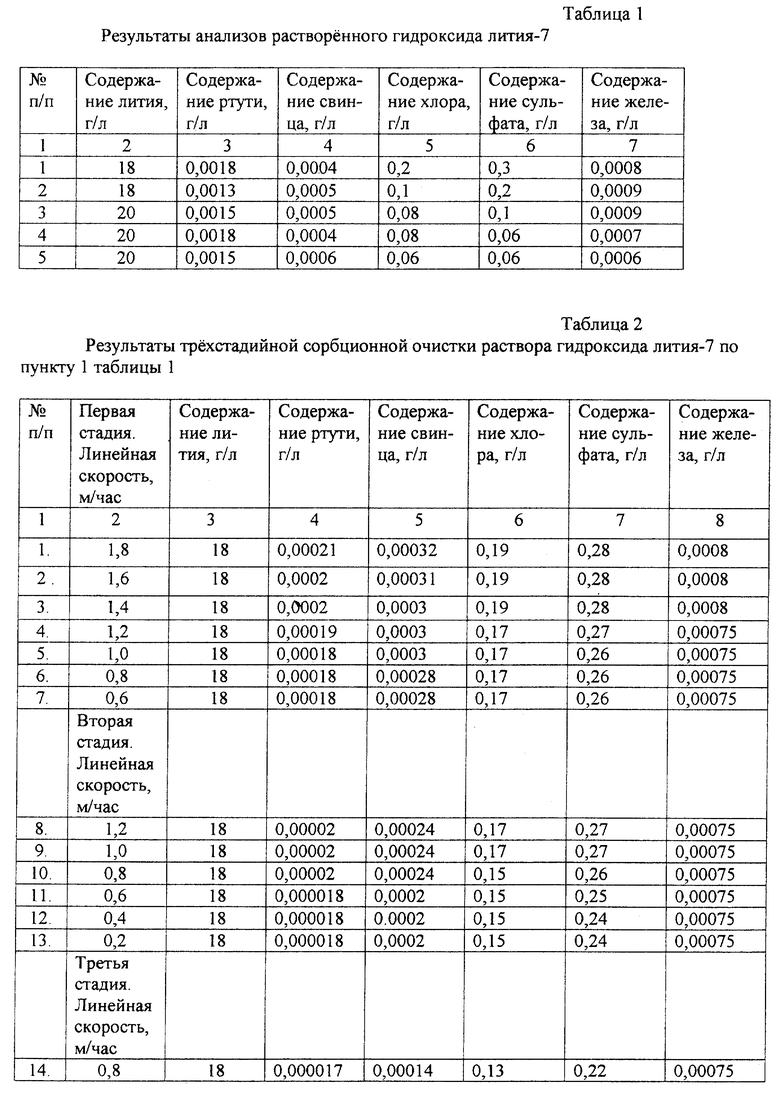

Содержание основных элементов растворенного гидроксида лития-7 после разделения изотопов лития приведены в таблице 1.

Известен способ очистки гидроксида лития, включающий растворение гидроксида, карбонизацию при 20-25oC полученного раствора до образования бикарбоната лития, отделение раствора от шлама, декарбонизацию раствора бикарбоната лития с получением осадка карбоната лития, его отделение и последующий перевод карбоната в гидроксид (Химия редких и рассеянных элементов М., Высшая школа, 1969 г., т. 2, с. 42).

Недостатком известного способа является сложность, многостадийность технологического процесса и невысокая степень очистки от анионов и катионов тяжелых металлов.

Наиболее близким к предлагаемому способу по технической сущности - прототип является способ очистки гидроксида лития путем растворения в дистиллированной воде при 100oC до содержания в растворе 160-167 г/л гидроксида лития. Полученный горячий раствор отделяют от шлама, выпаривают и охлаждают при температуре 40oC с одновременной кристаллизацией моногидрата гидроксида лития. Осадок полученного продукта отделяют от маточного раствора, который направляют для растворения исходного гидроксида лития (Литий, его химия и технология. Остроушко Ю.Н. и др. М., Атомиздат, 1960 г., с. 161-162).

Недостатком данного способа является невозможность очистки гидроксида лития-7 от ртути до требуемой концентрации и низкая степень очистки от вредных химических примесей.

Задача изобретения - повышение степени очистки гидроксида лития-7 от химических примесей, в том числе от ртути.

Поставленная задача решается благодаря тому, что в заявляемом способе очистки гидроксида лития-7, включающем растворение, упаривание, фильтрацию и сушку, растворенный гидроксид лития-7 подвергают непрерывной трехстадийной сорбционной очистке раствора гидроксида лития-7 с линейной скоростью от 1,6 до 0,8 м/ч на первой стадии, от 0,8 до 0,4 м/ч на второй стадии и от 0,4 до 0,2 м/ч на третьей стадии, а процесс упаривания кристаллов гидроксида лития-7 осуществляют до соотношения твердого к жидкому 1:1, при этом:

- в качестве сорбента используют углерод-миниральный материал или активированный уголь;

- процесс упаривания ведут при температуре 100-110oC;

- процесс упаривания осуществляют в течение 45-75 часов;

- в процессе упаривания поддерживают абсолютное остаточное давление пара в змеевике реактора на уровне 2 кгс/см2;

- фильтрацию маточного раствора осуществляют с объемной скоростью 200-250 л/ч;

- отделение маточного раствора от кристаллов гидроксида лития-7 ведут при вакуумировании подводящей линии до остаточного давления 0,05-0,15 кгс/см2;

- после фильтрации осуществляют 3-5-кратный рецикл маточного раствора в реактор для упаривания;

- фильтрация маточного раствора проводится до остаточной влажности кристаллов гидроксида лития-7 от 2 до 16% весовых;

- сушку кристаллов гидроксида лития-7 проводят в двухступенчатой шнековой сушилке при температуре 85-95oC на первой ступени и с охлаждением на второй ступени при температуре 20-25oC.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как раствор гидроксида лития-7 подвергают непрерывной трехстадийной сорбционной очистке от ртути и других вредных химических примесей, а процесс упарки кристаллов гидроксида лития-7 осуществляют до соотношения твердого к жидкому 1:1. Непрерывность процесса позволит избежать дополнительного загрязнения в процессе очистки гидроксида лития-7.

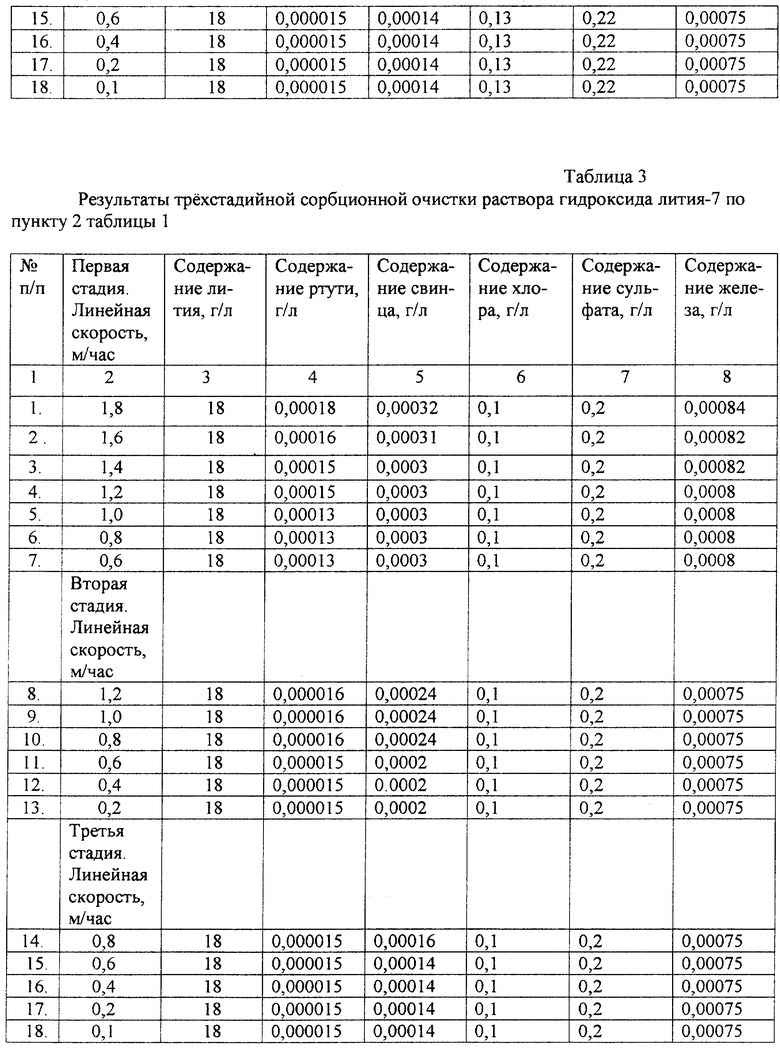

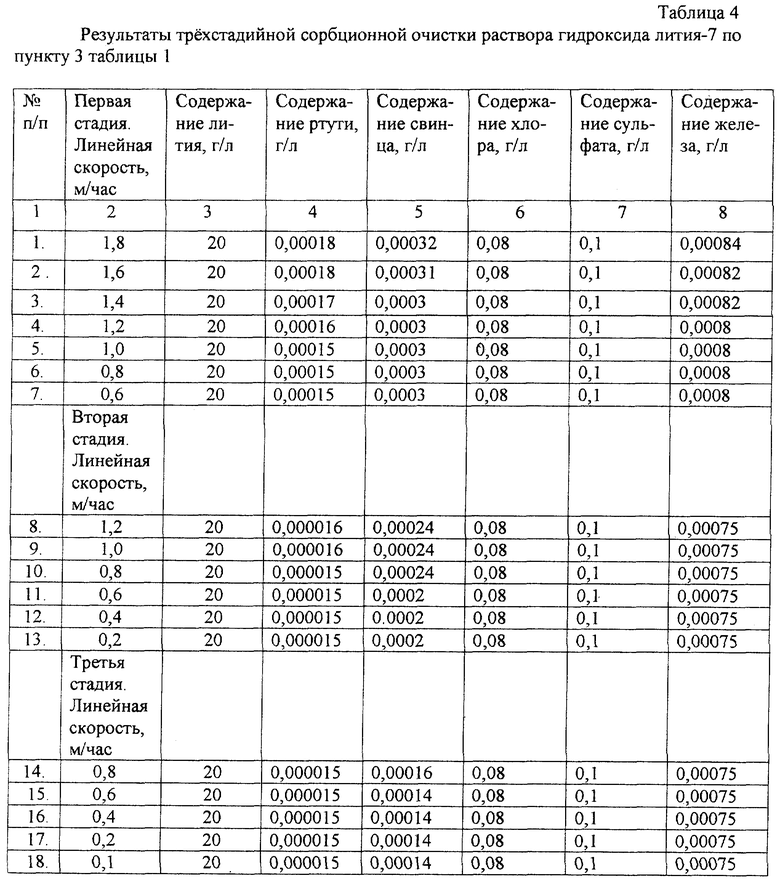

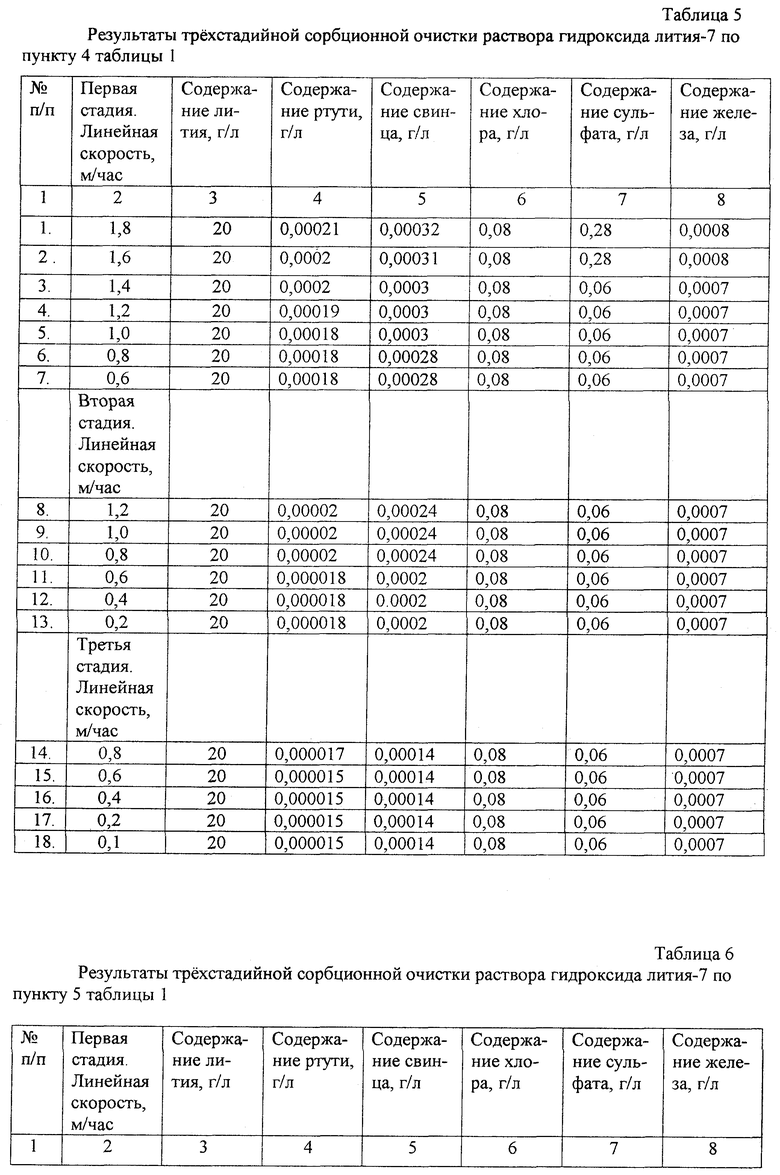

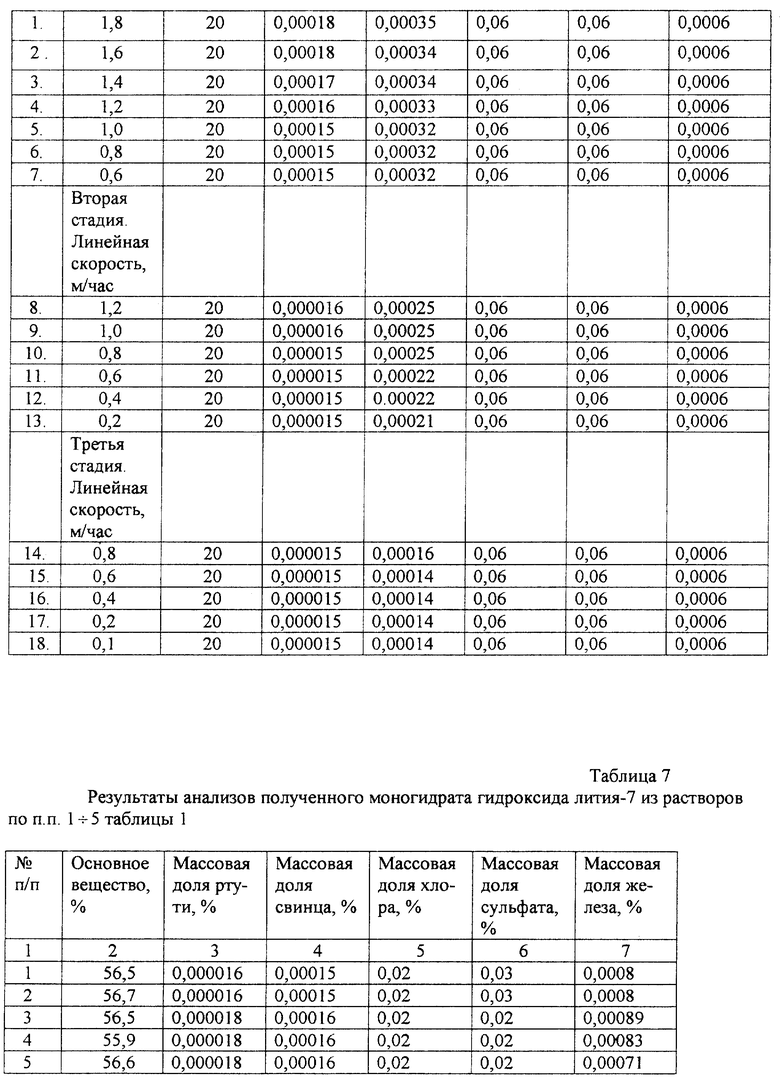

Линейная скорость от 1,6 м/ч до 0,8 м/ч (на первой стадии), от 0,8 м/ч до 0,4 м/ч (на второй стадии) и от 0,4 м/ч до 0,2 м/ч (на третьей стадии) в процессе сорбционной очистки технологического раствора гидроксида лития-7 была подобрана путем экспериментов после анализа содержания ртути и других химических примесей на выходе из колонок (см. табл. 2-6).

Повышение линейной скорости более 0,2 м/ч приведет к увеличению габаритных размеров и количества колонок, а снижение линейной скорости менее 1,6 м/ч резко снижает эффективность процесса очистки гидроксида лития-7.

Анализ таблиц 2-6 показывает, что трехстадийная сорбционная очистка при линейной скорости от 1,6 м/ч до 0,2 м/ч, очищает гидроксид лития-7 от ртути до требуемых параметров. Допустимая массовая доля ртути в гидроксиде лития-7 не должна превышать 0,000047%.

Процесс упаривания до соотношения твердого к жидкому 1:1 позволяет получать кристаллы гидроксида лития-7 заданного фракционного состава.

При повышении соотношения твердого к жидкому размер кристаллов гидроксида лития-7 превышает 1 мм, снижение соотношения твердого к жидкому не обеспечивает получение кристаллов гидроксида лития-7 требуемого фракционного состава. Размер кристаллов гидроксида лития-7 не должен превышать 1 мм.

Решаемая в настоящем изобретении задача по очистке гидроксида лития-7 от ртути и других вредных примесей весьма актуальна.

Гидроксид лития-7 используется в качестве пассивирующей добавки в контурах тяжеловодных ядерных реакторов, в которых наличие вредных примесей, таких как ртуть, недопустимо.

Пример осуществления способа.

Исходный гидроксид лития-7 до очистки по предлагаемому способу имеет следующие основные химические примеси (см. табл. 1).

После растворения в деионизированной воде гидроксид лития-7 с содержанием металла 20 г/л подается насосом в колонки, заполненные активированным углем марки КАД-йодный, при этом происходит сорбция ртути и частичная очистка от химических примесей. Возможно использование углерод-минеральных сорбентов, обладающих такими же сорбционными свойствами, что и активированный уголь. На первой стадии очистки раствор гидроксида лития-7 проходит под вакуумом (остаточное давление 0,1 кгс/см2) через три колонны диаметром 300 мм и высотой 1200 мм, после чего из сборной емкости насосом подается в напорную емкость. Из напорной емкости самотеком поступает на вторую стадию очистки через две колонны диаметром 400 мм и высотой 1400 мм. После этого насосом подается во вторую напорную емкость. Из второй напорной емкости самотеком поступает на третью стадию очистки через колонку диаметром 600 мм и высотой 1000 мм. В качестве материала колонок использовалась сталь 3.

Концентрацию ртути на выходе из колонок определяли методом атомно-абсорбционной спектроскопии. Результаты приведены в таблицах 2-6. Анализ результатов (таблица 7) показывает, что происходит очистка от ртути до массовой доли менее 0,00002%. После трехстадийной сорбционной очистки раствор гидроксида лития-7 сливается в накопительную емкость, из которой насосом подается в реактор упарки с мешалкой. Реактор выполнен из нержавеющей стали. В реакторе проводят упаривание гидроксида лития-7 при температуре 110oC в течение 65 часов до соотношения твердого к жидкому 1:1.

Поддерживание давления пара в змеевике реактора до 2 кгс/см2 в совокупности с доведением соотношения твердого к жидкому 1:1, позволяет получать кристаллы гидроксида лития-7 необходимого гранулометрического состава. Размер кристаллов не должен превышать 1 мм. После выдержки раствора гидроксида лития-7 при температуре 110oC в течение 65 часов проводят охлаждение реактора упарки до температуры 65oC. В качестве охладителя используют воду с температурой 20oC.

Охлажденные кристаллы гидроксида лития-7 в соотношении твердого к жидкому равным 1:1 вместе с маточным раствором подают на установку фильтрации, состоящую из нутчфильтра и вакуумной установки. Маточный раствор возвращают в реактор упарки. Для повышения производительности установку фильтрации вакуумируют до остаточного давления 0,1 кгс/см2. Объемная скорость фильтрации 220 л/ч обеспечивает остаточную влажность кристаллов гидроксида лития-7 от 2 до 16% весовых, что позволяет проводить процесс сушки кристаллов при минимальном времени.

Сушку кристаллов гидроксида лития-7 проводят в двухступенчатой шнековой сушилке при температуре 90oC с охлаждением на второй ступени при температуре 20oC.

Результаты анализов получаемого гидроксида лития-7 приведены в таблице 7.

Как видно из таблиц 1 и 7, после очистки по предлагаемому способу содержание химических примесей в гидроксиде лития-7 уменьшается в 1,2-100 раз.

Использование предлагаемого способа очистки гидроксида лития-7 позволяет очистить его от ртути до требуемой концентрации, повысить степень очистки от вредных химических примесей и получить гидроокись лития-7 с заданным фракционным составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГИДРОКСИДА ЛИТИЯ-7 | 2003 |

|

RU2251525C2 |

| СПОСОБ ОЧИСТКИ ГИДРОКСИДА ЛИТИЯ | 2004 |

|

RU2267461C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ГИДРОКСИДА ЛИТИЯ | 2003 |

|

RU2250875C2 |

| СПОСОБ И АППАРАТ ДЛЯ ОЧИСТКИ КАРБОНАТА ЛИТИЯ | 2000 |

|

RU2180893C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБОЧИСТОГО КАРБОНАТА ЛИТИЯ | 2003 |

|

RU2243157C2 |

| СПОСОБ ОЧИСТКИ ХЛОРИДА ЛИТИЯ | 2006 |

|

RU2330810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ СОЛЕЙ ЛИТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270168C2 |

| Способ регенерации хлорида лития в химическом производстве | 2015 |

|

RU2613438C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ФТОРИДА ЛИТИЯ | 2006 |

|

RU2330811C2 |

Изобретение относится к методам очистки гидроксида лития. Раствор гидроксида лития-7 подвергают непрерывной трехстадийной сорбционной очистке от вредных химических примесей и упаривают до соотношения твердого к жидкому 1: 1 для получения кристаллов требуемого фракционного состава. Сорбционную очистку раствора гидроксида лития-7 проводят с линейной скоростью 1,6 - 0,8 м/ч на первой стадии, 0,8-0,4 м/ч на второй стадии и 0,4-0,2 м/ч на третьей стадии. Способ обеспечивает очистку гидроксида лития-7 от вредных химических примесей, в том числе и от ртути, затем раствор может использоваться в качестве пассивирующей добавки в контурах тяжеловодных ядерных реакторов. 9 з.п. ф-лы, 7 табл.

| ОСТРОУШКО Ю.Н | |||

| Лития, его химия и технология | |||

| - М.: Атомиздат, 1960, 161-162 | |||

| БОЛЬШАКОВ К.А | |||

| Химия и технология редких и рассеянных элементов | |||

| - М.: Высшая школа, 1969, т.2, с.42 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ИЛИ ЕГО СОЛЕЙ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ ИЗ ПРИРОДНЫХ РАССОЛОВ | 1994 |

|

RU2090503C1 |

| ЗАГЛУШКА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ОТВЕРСТИЯ В ТЕПЛОИЗОЛИРОВАННОЙ ОБЛИЦОВКЕ | 2001 |

|

RU2188917C1 |

Авторы

Даты

2001-04-27—Публикация

1999-10-19—Подача