Изобретение относится к изготовлению оптических покрытий, в частности к изготовлению стекол с прозрачным покрытием, отражающим инфракрасное излучение, электропроводящих и теплообразующих покрытий на поверхность нагреваемой основы в виде стекла, керамики и т.п. из спиртовой среды, содержащей химические реагенты. Изобретение может быть использовано в промышленности, строительстве, сельском хозяйстве и других отраслях.

Известен способ нанесения прозрачного электропроводного покрытия на флоат-стекло, когда к нагретой свыше 600oC поверхности стекла в неокислительной атмосфере подают смесь газообразного электроно-донорского соединения и силана в отношении 0,5:1 - 15:1, в результате чего на поверхности стекла образуется прозрачное барьерное покрытие толщиной 50 нм, после чего на полученный барьерный слой напылением или химическим осаждением из газовой фазы наносят электропроводный слой окисла металла с присадками. В качестве электроно-донорского соединения используют этилен, в качестве силана - моносилан; см. патент РФ N 2057730, кл. С 03 С 17/23. Недостатком этого способа является сложность процесса и дороговизна оборудования.

Известен способ нанесения на поверхность стекла тонкой пленки вещества, получаемой из растворов легко гидролизующихся соединений, таких как TiCl4; SiCl4; Si(OC2H5)4; Ti(OC2H5)4; TiCl2(OC2H5)2; Th(NO3)4; ZrOCl2; HfOCl2, дающих устойчивые пленки соответствующих окислов: TiO2; SiO2; ThO2; HfO2; ZrO2, см. Т.Н. Крылова. Интерференционные покрытия. Оптические свойства и методы исследования.- Л.: Машиностроение, 1973.

Известен способ нанесения покрытия на плоское стекло, включающий направление покрывающего газа на покрываемую поверхность параллельно этой поверхности при условиях ламинарного течения. Газ реагирует при контакте с горячей поверхностью и образует твердое покрытие на стекле. Газ протекает по поверхности стекла при преимущественно атмосферном давлении; см. патент Великобритании N 1507996. Этот способ, принятый за прототип настоящего изобретения, требует дорогостоящего оборудования, имеет недостаточную производительность и не позволяет наносить покрытие со всех сторон стекла.

В основу настоящего изобретения положено решение задачи создания способа нанесения многослойного оптического покрытия со значительно большей производительностью, стабильными оптическими и электрическими характеристиками.

Согласно изобретению задача решается за счет того, что создают среду из спиртогорючей смеси с химическими компонентами, поджигают ее. Покрываемый материал плавно и равномерно доводят до 250-350oC. Этот температурный интервал получают путем нагревания покрываемого материала либо путем его охлаждения. В процессе горения спиртогорючей смеси образуют газовый поток, содержащий ингредиенты покрытия, и направляют его на поверхность покрываемого материала. После получения оптического покрытия покрываемый материал плавно и равномерно охлаждают.

Известны устройства для нанесения оптических покрытий, в частности устройство для нанесения оптического покрытия на плоское стекло, включающее держатель для покрываемого стекла, газораспределитель, состоящий из подводящего газовода и направляющего канала, простирающегося по ширине покрываемого стекла, и средств высвобождения газа из газовода равномерно по ширине покрываемого стекла. Газ из газовода подается параллельно покрываемой поверхности стекла при условиях ламинарного течения и равномерного покрытия этой поверхности по ширине; см. патент Великобритании N 1507996.

Недостатком этого устройства является сложность, дороговизна, требование высококвалифицированного обслуживающего персонала. Это устройство выбрано в качестве прототипа предлагаемого нами устройства.

Заявителю неизвестны какие-либо технические решения, содержащие совокупность признаков, идентичную признакам изобретения, что определяет, по мнению заявителя, соответствие изобретения критерию "новизна".

Реализация отличий настоящего изобретения (в совокупности с признаками, приведенными в ограничительной части формулы) обеспечивает достижение новых свойств (технического эффекта) заявляемого объекта:

значительно увеличивается производительность за счет сокращения времени технологического цикла;

резко уменьшается энергопотребление для осуществления способа за счет того, что не требуется приводов для обеспечения движения газов по газоводам за исключением вентиляции;

появляется возможность нанесения пленки в любых условиях без потребления электроэнергии;

процесс нанесения покрытий осуществляют циклично с непрерывной подачей стекол.

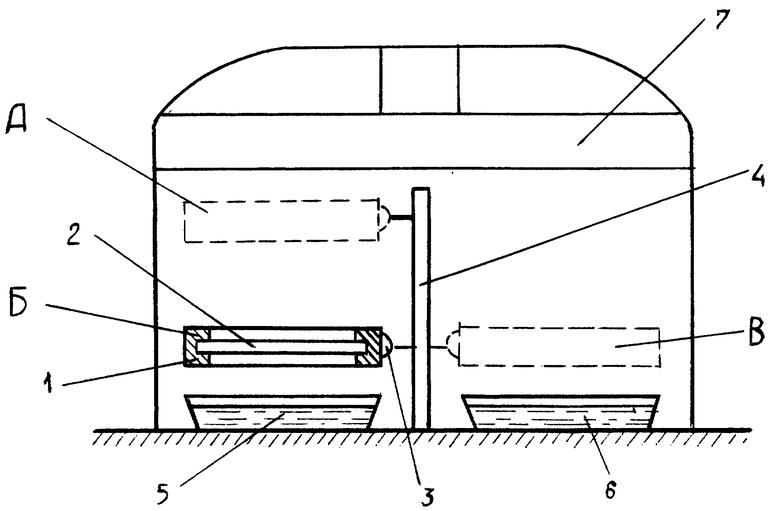

Устройство для нанесения оптических покрытий показано на чертеже и состоит из кассеты 1, в которой размещено стекло 2, кассета 1 зафиксирована захватом 3 манипулятора 4. Устройство содержит ванну 5 с чистым спиртом и ванну 6 со спиртовой смесью, содержащей химические реагенты. Над ванной 5 и ванной 6 размещено вытяжное устройство 7.

Устройство для нанесения оптических покрытий работает следующим образом. Стекло 2 устанавливают в кассету 1 и фиксируют захватом 3 манипулятора 4 в горизонтальном положении "А" на заданной высоте над ванной 5, где горит чистый спирт. Стекло 2 медленно и плавно манипулятором 4 опускают над ванной 5 в положение "Б" и при этом осуществляют плавный равномерный нагрев стекла 2 над пламенем горящего спирта. При нагревании стекла 2 до 250-350oC стекло 2 перемещают манипулятором 4 в горизонтальном направлении в положение "В" и выдерживают над ванной 6 с горящей спиртовой смесью, содержащей химические реагенты. Между стеклом 2 и пламенем спиртовой смеси образуется газовый поток, содержащий ингредиенты покрытия, которые и осаждают на нагретую поверхность стекла 2. Качество и необходимые технические характеристики покрытий зависят от состава спиртовой смеси, времени выдержки стекла 2 над ванной 6 и расстояния между ними. При получении заданных характеристик оптического покрытия стекло 2 перемещают в горизонтальном положении и фиксируют над горящим спиртом ванны 5 в положении "Б", затем медленно и равномерно поднимают вверх над ванной 5 в положение "А" до достижения температуры менее 100oС при работающем вентиляционном устройстве 7. Затем стекло 2 манипулятором 4 выводят в горизонтальном направлении в свободную зону для остывания. Остывшее стекло 2 вынимают из кассеты 1 и на этом процесс нанесения покрытия закончен.

В частном случае устройство может содержать только одну ванну 5 с поочередным заполнением ее чистым спиртом и спиртовой смесью с химическими реагентами.

Особенность технологического процесса состоит в том, что скорость движения керамической кассеты со стеклом в вертикальном направлении зависит от размеров стекла. Например, стекло площадью 1 дм2 опускают над открытым пламенем в течение 1 мин, а стекло площадью 1 м2 - в течение 10-15 мин. Стандартное оконное стекло размерами 1300 x 1600 мм опускают над ванной 5 в течение 20-30 мин.

Процесс можно осуществлять при непрерывной циклической подаче стекол над ваннами 5 и 6, в которые непрерывно дозаторами подают спирт и спиртовые растворы, которые могут быть как в жидком виде, так и в твердофазном состоянии в виде таблеток, гранул или порошка.

Указанный способ нанесения оптического покрытия может быть осуществлен при любой пространственной ориентации покрываемого материала. На пути прохождения продуктов распада в виде соединений хлора через вытяжную систему вентиляции устанавливают химические фильтры-уловители для предотвращения выброса в атмосферу соединений хлора. Посредством создания производства с замкнутым технологическим циклом ущерб окружающей среде должен быть сведен к минимуму. Устройство может быть изготовлено в заводских условиях с применением обычных конструкционных материалов и оборудования. Химические реагенты и катализаторы применяются из обычных веществ, производимых химической промышленностью.

Отсюда можно сделать вывод о соответствии изобретения критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2265078C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛЕНТУ СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2087437C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ОСНОВЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2125620C1 |

| Устройство для нанесения покрытий из газовой фазы | 1985 |

|

SU1347504A2 |

| СПОСОБ НАНЕСЕНИЯ СОДЕРЖАЩИХ ЛЕГИРУЮЩИЕ ПРИМЕСИ ПОКРЫТИЙ ИЗ ОКСИДА ЦИНКА, ИМЕЮЩИХ НИЗКОЕ УДЕЛЬНОЕ СОПРОТИВЛЕНИЕ, И ИЗДЕЛИЕ, ИЗГОТАВЛИВАЕМОЕ ЭТИМ СПОСОБОМ | 2007 |

|

RU2445281C2 |

| НИЗКОТЕМПЕРАТУРНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ С ПОКРЫТИЕМ ИЗ ОКСИДА ЦИНКА | 2007 |

|

RU2446232C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДА ЦИНКА НА ИЗДЕЛИЕ (ВАРИАНТЫ) | 2007 |

|

RU2447031C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2007 |

|

RU2369930C2 |

| ХИМИЧЕСКОЕ ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ | 2005 |

|

RU2421418C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ ПРОВОДЯЩИХ ПОКРЫТИЙ | 2009 |

|

RU2451768C2 |

Изобретение относится к изготовлению оптических покрытий и может быть использовано в промышленности, строительстве и сельском хозяйстве. Способ нанесения оптического покрытия на нагретую поверхность покрываемого материала включает диспергирование твердых и жидких ингредиентов покрытия и направление потока газов, содержащих соединения металлов, на поверхность покрываемого материала при давлении, близком к атмосферному, и осаждение покрытия на поверхности покрываемого материала в виде пленок окислов и солей металлов. Покрываемый материал плавно и равномерно доводят до 250-350°С, создают среду из спиртогорючей смеси с химическими компонентами покрытия, поджигают ее, образуют газовый поток, содержащий ингредиенты покрытия, и направляют его на поверхность покрываемого материала. После получения оптического покрытия покрываемый материал плавно и равномерно охлаждают. Устройство для осуществления указанного способа содержит устройство для крепления стекла, транспортирующее устройство для перемещения стекла, устройство для нагревания стекла, устройство для создания газового потока химических реагентов, содержащих ингредиенты покрытия, устройство для направления газового потока химических реагентов на покрываемое стекло и осаждения их на нагретую поверхность стекла, устройство для охлаждения стекла. Устройство для крепления стекла выполнено из керамики в виде кассеты. Транспортирующее устройство для перемещения стекла - в виде манипулятора с числом степеней свободы не менее трех с захватом для указанной кассеты. Устройство для нагревания стекла выполнено в виде ванны для горючей смеси, расположенной под стеклом. Устройство для создания газового потока химических реагентов, содержащих ингредиенты покрытия, выполнено в виде второй ванны для горючей смеси, содержащей ингредиенты покрытия. Эта ванна расположена в одной горизонтальной плоскости с первой ванной и связана с ней транспортирующим устройством для перемещения указанной кассеты в горизонтальной плоскости над первой и второй ваннами. Устройство для направления газового потока химических реагентов на покрываемое стекло и осаждения их на нагретую поверхность стекла выполнено в виде вытяжного устройства, расположенного над первой и второй ваннами. Устройство для охлаждения стекла выполнено в виде части указанного транспортирующего устройства для перемещения стекла в вертикальном направлении над первой ванной и указанного вытяжного устройства. Технической задачей изобретения является увеличение производительности и получение стабильных оптических и электрических характеристик изделия. 2 с.п.ф-лы, 1 ил.

| Глушитель шума | 1987 |

|

SU1507996A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1991 |

|

RU2015991C1 |

| СПОСОБ НАНЕСЕНИЯ ПРОЗРАЧНОГО ПОКРЫТИЯ | 1985 |

|

RU2057730C1 |

| Устройство для удаления фильтрата из вакуум-фильтра | 1984 |

|

SU1209256A1 |

Авторы

Даты

2001-04-27—Публикация

1999-09-08—Подача