Изобретение относится к технологии получения синтетических каучуков и может использоваться в промышленности СК при производстве 1,2-полибутадиена (каучука СКБ).

Известен способ получения 1,2-полибутадиена (каучука СКБ) жидкофазной полимеризацией 1,3-бутадиена в присутствии бутилена и катализатора - металлического натрия [1].

Недостатком этого способа является получение каучука только мягких марок, который характеризуется высокой пластичностью и низкими прочностными показателями вулканизатов. Кроме того, способ не соответствует современному уровню технологии и техники безопасности химических производств: операции способа являются крайне пожаро- и взрывоопасными и требуют высоких затрат ручного труда.В настоящее время производство каучука СКБ жидкофазной полимеризацией в стране прекращено.

Известен также способ получения 1,2-полибутадиена газофазной полимеризацией 1,3-бутадиена в присутствии не более 10 мас.% бутилена и катализатора - металлического натрия с использованием регулятора молекулярной массы гексилен-гексадиеновой фракции в количестве 0,5-0,6% от массы 1,3-бутадиена. Полимеризацию осуществляют при 30-45оС в течение 20-22 ч. После окончания полимеризации полимер дегазируют в вакуум-смесителе, в него вводят антиоксидант и мягчитель, а затем его обрабатывают на обычных или рифайнер-вальцах [2].

Полученный полимер и вулканизаты на его основе имеют следующие характеристики: содержание 1,2-звеньев 65-71%; содержание гель-фракции 29-43%; пластичность по Карреру 0,21-0,55; предел прочности при разрыве 135-145 кгс/см2; относительное удлинение 500-550%; остаточное удлинение 50-55%.

Недостаток известного способа заключается в том, что полученный полимер характеризуется высоким содержанием гель-фракции, а вулканизаты на его основе имеют низкие прочностные показатели.

Целью изобретения является снижение содержания гель-фракции в полимере и повышение прочностных характеристик вулканизатов на его основе. Эта цель достигается тем, что в известном способе получения 1,2-полибутадиена газофазной полимеризацией 1,3-бутадиена в присутствии бутилена и катализатора -металлического натрия с использованием регулятора молекулярной массы в качестве регулятора молекулярной массы используют пиперилен в количестве 0,1-1,2% от массы 1,3-бутадиена; катализатор дополнительно содержит смесь калиевых солей синтетических жирных кислот общей формулы CnH2n+1COOH, где n = 10-20, при массовом соотношении металлический натрий - смесь калиевых солей синтетических жирных кислот, равном 1-1,7:1; в исходную смесь 1,3-бутадиена с 11-30% бутилена до начала полимеризации или одновременно с регулятором молекулярной массы дополнительно вводят метилтретбутиловый эфир в количестве 0,1-0,5% от массы 1,3-бутадиена в исходной смеси.

Способ осуществляют следующим образом. В полимеризатор вводят катализатор в виде пасты, содержащей металлический натрий в сочетании со смесью калиевых солей синтетических жирных кислот (СЖК) общей формулы СnH2n+1COOH, где n = 10-20 при массовом соотношении металлический натрий - смесь калиевых солей СЖК, равном 1-1,7: 1. В качестве калиевых солей СЖК используют смесь солей, полученных взаимодействием КОН и СЖК фракций С10-С16 и С17-С20 (ГОСТ 2339-78). Затем в полимеризатор подают газовую смесь 1,3-бутадиена с 11-30 мас. % бутилена, например, β-бутилена (бутена-2) или изобутилена (диметилэтилена). В эту исходную смесь до начала полимеризации вводят метилтретбутиловый эфир в количестве 0,1-0,5% от массы 1,3-бутадиена в исходной смеси и проводят полимеризацию в газовой фазе. Через 1-4 ч после начала полимеризации вводят регулятор молекулярной массы пиперилен в количестве 0,1-1,2% от массы 1,3-бутадиена. Метилтретбутиловый эфир также можно вводить одновременно с регулятором молекулярной массы - пипериленом. Полимеризацию проводят в течение 15-18 ч при 30-45оС. Расход металлического натрия составляет 0,15-0,2% от массы 1,3-бутадиена. После завершения полимеризации полимер дегазируют в вакуум-смесителе, в него вводят 0,5 мас.% антиоксиданта нафтама-2; мягчитель 0,5 мас.% СЖК и 3 мас.% масла "Стабилойл-18". Затем каучук обрабатывают на обычных или рифайнер-вальцах.

Полученный полимер характеризуют содержанием 1,2-звеньев, содержанием гель-фракции, пластичностью по Карреру. На основе полученного полимера согласно ОСТ 38-74 готовят стандартную смесь, вулканизуют при 143оС в течение 50 мин и определяют предел прочности при разрыве, относительное и остаточное удлинение.

П р и м е р 1 (контрольный по прототипу). В полимеризатор вводят катализатор в виде пласты, содержащей металлический натрий, подают газовую смесь, состоящую из 91 мас.% 1,3-бутадиена и 9 мас.% β-бутилена, и проводят полимеризацию в газовой фазе. Через 2 ч после начала полимеризации вводят регулятор молекулярной массы гексилен-гексадиеновую фракцию в количестве 0,55% от массы 1,3-бутадиена. Продолжительность полимеризации 21 ч при температуре 30-45оС. Расход металлического натрия 0,25% от массы 1,3-бутадиена. После завершения полимеризации полимер дегазируют в вакуум-смесителе, в него вводят 0,5 мас.% антиоксиданта нафтама-2, мягчитель 0,5 мас.% СЖК и 3 мас.% масла "Стабилойл-18", а затем обрабатывают на обычных или рифайнер-вальцах.

Полимер характеризуют содержанием 1,2-звеньев, содержанием гель-фракции, пластичностью по Карреру. На основе полученного полимера согласно ОСТ 38.003.79-74 готовят стандартную смесь, вулканизуют при 143оС в течение 50 мин и определяют предел прочности при разрыве, относительное и остаточное удлинение.

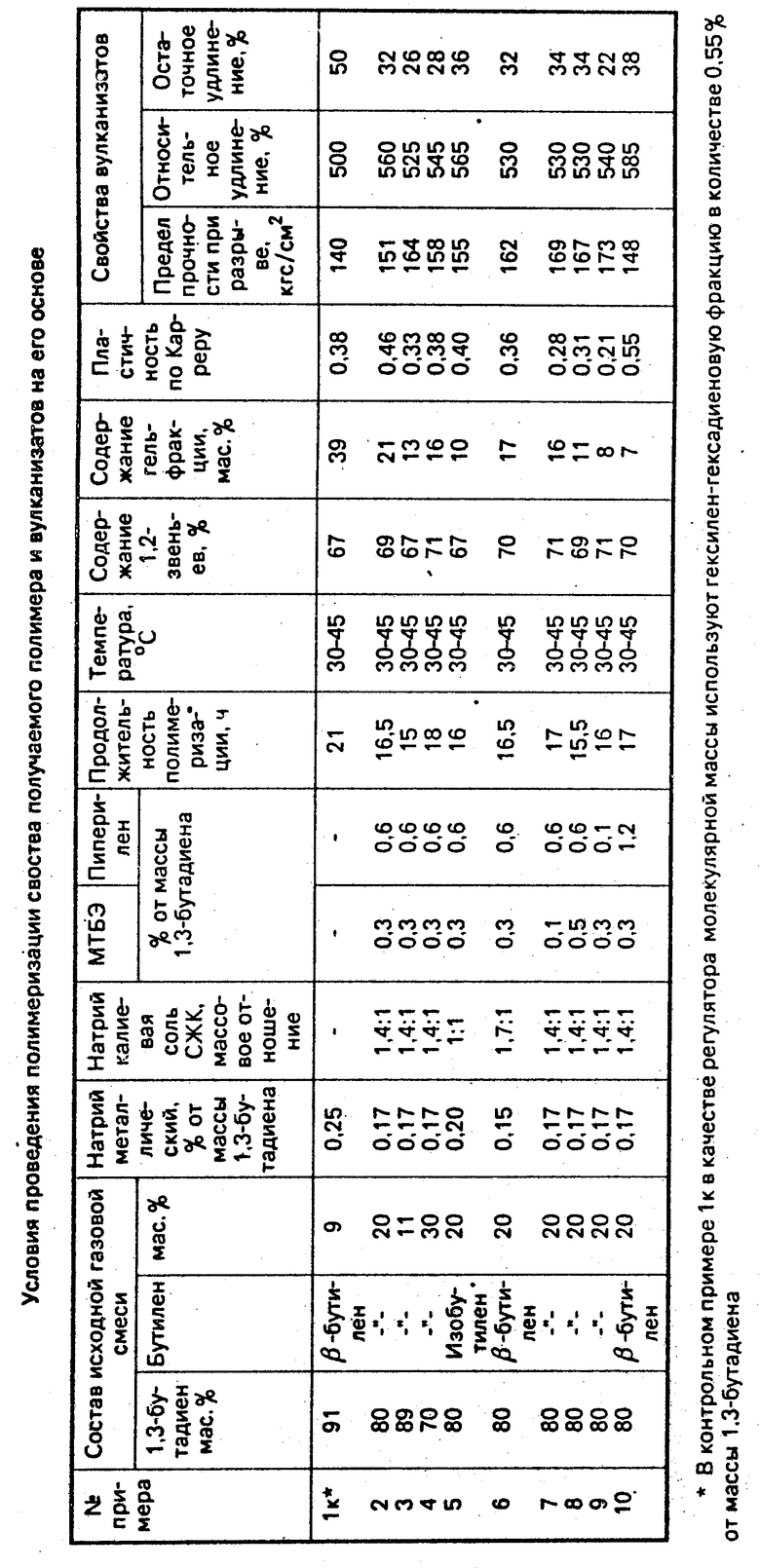

Условия полимеризации, свойства 1,2-полибутадиена и вулканизата на его основе приведены в таблице.

П р и м е р 2. В полимеризатор вводят катализатор в виде пасты, содержащей металлический натрий в сочетании со смесью калиевых солей СЖК при их массовом соотношении 1,4: 1. Затем подают газовую смесь, состоящую из 80 мас.% 1,3-бутадиена и 20 мас.% β-бутилена, вместе с метилтретбутиловым эфиром в количестве 0,3% от массы 1,3-бутадиена и проводят полимеризацию в газовой фазе. Через 4 ч после начала полимеризации вводят регулятор молекулярной массы - пиперилен в количестве 0,6% от массы 1,3-бутадиена. Продолжительность полимеризации 15 ч при температуре 30-45оС. Расход металлического натрия 0,17% от массы 1,3-бутадиена. После завершения полимеризации полимер дегазируют в вакуум-смесителе, в него вводят 0,5 мас.% антиоксиданта нафтама-2, мягчитель 0,5 мас.% СЖК и 3 мас.% масла "Стайбилойл-18", а затем полимер обрабатывают на обычных или рифайнер-вальцах.

Полимер характеризуют содержанием 1,2-звеньев, содержанием гель-фракции, пластичностью по Карреру. На основе полученного полимера согласно ОСТ 38.003.79-74 готовят стандартную смесь, вулканизуют при 143оС в течение 50 мин и определяют предел прочности при разрыве, относительное и остаточное удлинение.

Условия полимеризации, свойства 1,2-полибутадиена и вулканизатов на его основе из этого и последующих примеров приведены в таблице.

П р и м е р 3. В полимеризатор вводят катализатор в виде пасты, содержащей металлический натрий в сочетании со смесью калиевых солей СЖК при их массовом соотношении 1,4: 1. Затем подают газовую смесь, состоящую из 89 мас. % 1,3-бутадиена и 11 мас.% β-бутилена и проводят полимеризацию в газовой фазе. Через 1 час после начала полимеризации вводят регулятор молекулярной массы - пиперилен в количестве 0,6% от массы 1,3-бутадиена и одновременно с ним вводят метилтретбутиловый эфир в количестве 0,3% от массы 1,3-бутадиена. Продолжительность полимеризации 18 ч при температуре 30-45оС. Расход металлического натрия 0,17% от массы 1,3-бутадиена. После завершения полимеризации дегазацию и дальнейшую обработку полимера проводят, как в примере 2.

П р и м е р 4. Условия проведения полимеризации аналогичны условиям примера 2, за исключением того, что в полимеризатор вводят газовую смесь состоящую из 70 мас.% 1,3-бутадиена и 30 мас.% β-бутилена.

П р и м е р 5. Условия проведения полимеризации аналогичны условиям примера 2, за исключением того, что в полимеризатор вводят газовую смесь, состоящую из 80 мас. % 1,3-бутадиена и 20 мас.% изобутилена, и массовое соотношение металлический натрий - смесь калиевых солей СЖК составляет 1:1

П р и м е р 6. Условия проведения полимеризации аналогичны условиям примера 2, за исключением того, что массовое соотношение металлический натрий - смесь калиевых солей СЖК составляет 1,7:1.

П р и м е р 7. Условия проведения полимеризации аналогичны условиям примера 2, за исключением того, что метилтретбутиловый эфир вводят в количестве 0,1% от массы 1,3-бутадиена в исходной смеси.

П р и м е р 8. Условия проведения полимеризации аналогичны условиям примера 2, за исключением того, что метилтретбутиловый эфир вводят в количестве 0,5% от массы 1,3-бутадиена в исходной смеси.

П р и м е р 9. Условия проведения полимеризации аналогичны условиям примера 2, за исключением того, что пиперилен вводят в количестве 0,1% от массы 1,3-бутадиена в исходной смеси.

П р и м е р 10. Условия проведения полимеризации аналогичны условиям примера 2, за исключением того, что пиперилен вводят в количестве 1,2% от массы 1,3-бутадиена в исходной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ СОПОЛИМЕРОВ БУТАДИЕНА С ВИНИЛПИРИДИНОВЫМ МОНОМЕРОМ | 1995 |

|

RU2101300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1998 |

|

RU2141976C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА | 1998 |

|

RU2139138C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВЫХ КАУЧУКОВ | 1997 |

|

RU2196781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2263121C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО 1,2-ПОЛИБУТАДИЕНА | 2000 |

|

RU2177008C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОГО В УГЛЕВОДОРОДНЫХ РАСТВОРИТЕЛЯХ КОМПЛЕКСА ЭТИЛЛИТИЯ С ОРГАНИЧЕСКИМ СОЕДИНЕНИЕМ | 1998 |

|

RU2151771C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1994 |

|

RU2061546C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ НЕНАСЫЩЕННЫХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2141382C1 |

Использование: получение синтетических каучуков. Сущность изобретения: газофазная полимеризация 1,3-бутадиена в присутствии катализатора - металлического натрия и дополнительно смеси калиевых солей синтетических жирных кислот общей формулы CnH2n+1COOH, где n = 10 - 20 при массовом соотношении металлический натрий : смесь калиевых солей синтетических жирных кислот, равном 1 - 1,7 : 1, в исходную смесь 1,3 - бутадиена с 11 - 30 мас.% бутилена до начала полимеризации или одновременно с регулятором молекулярной массы - пипериленом дополнительно вводят метил-трет-бутиловый эфир в количестве 0,1 - 0,5% от массы 1,3-бутадиена в исходной смеси. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА полимеризацией 1,3-бутадиена в присутствии бутилена и катализатора - металлического натрия, с использованием регулятора молекулярной массы, отличающийся тем, что, с целью снижения содержания гель-фракции в 1,2-полибутадиене и повышения прочностных характеристик вулканизатов, в качестве регулятора молекулярной массы используют пиперилен в количестве 0,1 - 1,2% от массы 1,3-бутадиена, металлический натрий используют в сочетании со смесью калиевых солей синтетических жирных кислот общей формулы CnH2n+1COOH, где n = 10 - 20 при массовом соотношении металлического натрия и смеси калиевых солей синтетических жирных кислот 1 - 1,7 : 1, в исходную смесь 1,3-бутадиена с 11 - 30 мас.% бутилена до начала полимеризации или одновременно с регулятором молекулярной массы дополнительно вводят метил-трет-бутиловый эфир в количестве 0,1 - 0,5% от массы 1,3-бутадиена в исходной смеси.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кирпичников П.А | |||

| Аверко-Антонович Л.А | |||

| Аверко-Антонович Ю.О., Химия и технология синтетического каучука, Л, Химия, 1970, с.289-292. | |||

Авторы

Даты

1994-07-15—Публикация

1991-06-28—Подача