Изобретение относится к составам вяжущего и может быть использовано в промышленности строительных материалов. Известен состав вяжущего, включающий портландцемент и тонкомолотое стекло [1]. Вяжущее в сочетании с жаростойким заполнителем применяется для изготовления бетонов повышенной прочности и жаростойкости следующего состава, мас.%:

Портландцемент - 15-30

Жаростойкий заполнитель - 60-70

Тонкомолотая огнеупорная добавка - 8-10

Тонкомолотое стекло - 2-5

Количество воды для затворения бетонной смеси берется в соответствии с фиксированным водоцементным отношением, которое находится в пределах от 0,6 до 0,7.

Наиболее близким к предлагаемому составу вяжущего [2] является состав вяжущего, включающий в себя гидравлический цемент и аппретированные стеклянные наполнители при следующем соотношении компонентов, мас.%:

Портландцемент - 85-95

Стеклянные микросферы, обработанные γ-аминопропилтриэтоксисиланом - 5-15

Указанные составы вяжущего обладают недостаточно высокой прочностью и морозостойкостью.

Целью изобретения является повышение прочности и морозостойкости.

Поставленная цель достигается тем, что в вяжущем, содержащем портландцемент и стеклянные наполнители с обработанной поверхностью, в качестве наполнителя используют молотый стеклобой различных фракций с удельной поверхностью 1000-2000 см3/г, 3000-3500 см2/г и 4000-4500 см2/г в соотношении: 1,0: 0,50: 0,50, а обработку поверхности наполнителя проводят кислотосодержащими отходами стекольного производства, при следующем соотношении ингредиентов, мас.%:

Портландцемент - 85-95

Молотый стеклобой с удельной поверхностью:

1000-2000 см2/г - 2,5-7,5

3000-3500 см2/г - 1,25-3,75

4000-4500 см2/г - 1,25-3,75

Для приготовления предлагаемого вяжущего используют в качестве молотого стекла бой различного вида стекол лампового производства, химический состав которого колеблется в следующих пределах, например, %:

SiO2 - 68,5-72,9; Na2O - 11,9-16,7

K2O - 1,2-3,8; CaO - 5,0-6,0; BaO - 2,2-5,5;

MgO - 3,2-3,8; Fe2O3 - 0,1-0,12; Al2O3 - 1,0-1,5.

Обработку поверхности молотого стеклобоя проводят кислотосодержащими отходами стекольного производства, которые в своем составе содержат в %: серную кислоту - 75; плавиковую кислоту - 6,5; воду - остальное.

Наполнение связующего стеклобоем указанного гранулометрического состава позволяет получить материал, в котором частицы играют роль отдельных структурных элементов, снижающих собственные деформации внутри структуры и улучшающих прохождение гидратационных процессов предлагаемого связующего.

Предварительная обработка поверхности стекло-порошка кислотосодержащими отходами уменьшает реакционную способность компонентов стеклобоя в щелочной среде цемента, что позволяет повысить прочность вяжущего и его стойкость воздействию циклически действующих температур.

Вяжущее готовят по следующей технологии. В работающий смеситель отдозированные компоненты подают в следующей последовательности: портландцемент, молотый стеклобой, обработанный кислотосодержащими отходами стекольного производства, начиная с мелкой фракции и заканчивая крупными и воду. Количество воды берется в количествах соответствующих получению теста нормальной густоты. Все компоненты перемешиваются до получения однородной смеси.

Обработку поверхности молотого стеклобоя осуществляют предварительно перед приготовлением вяжущего.

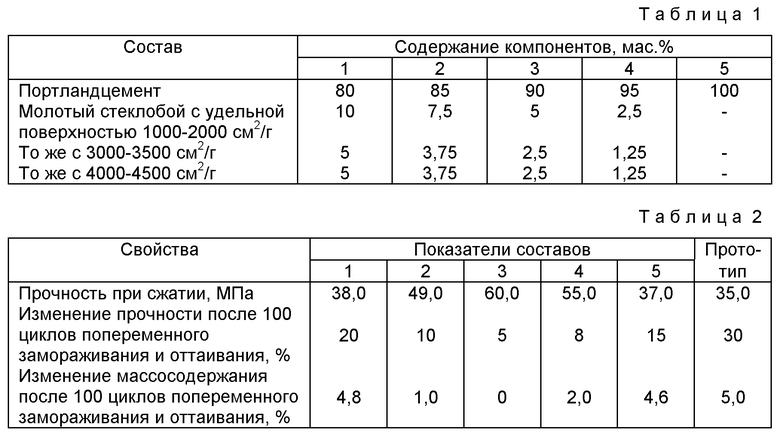

Полученную смесь укладывают в формы (кубики с размером ребра 2 см). Отформованные изделия твердеют одни сутки в формах и 27 суток вне форм в нормальных температурно-влажностных условиях. Составы вяжущего приведены в таблице 1.

Физико-механические свойства вяжущего приведены в таблице 2.

Как видно из таблиц 1 и 2, предлагаемое вяжущее обладает более высокой прочностью и морозостойкостью по сравнению с известным прототипом.

Предлагаемое вяжущее имеет низкую себестоимость, так как оно содержит отход лампового производства - бой различного вида стекол, используемых в ламповом производстве. При этом наибольший эффект достигается в том случае, когда гранулометрический состав боя включает три фракции, одна из которых имеет такую же крупность, как и цемент, а две другие характеризуются соответственно меньшей и большей крупностью. Расходы на обработку поверхности молотого стеклобоя являются незначительными, так как ее осуществляют также отходами стекольного производства.

После обработки поверхности у стеклобоя увеличивается адгезия с цементным камнем и исключается нежелательное взаимодействие щелочной среды цемента с щелочными оксидами стеклобоя, что в конечном итоге приводит к повышению прочности и морозостойкости.

Источники информации

1. Авторское свидетельство СССР N 545615, кл. C 04 B 29/02.

2. Авторское свидетельство СССР N 1650625, кл. C 04 B 7/00, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2009 |

|

RU2445280C2 |

| ВЯЖУЩЕЕ | 1998 |

|

RU2168480C2 |

| БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632082C1 |

| КРЕМНЕЗЕМИСТАЯ КЕРАМИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2191757C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО | 1995 |

|

RU2096361C1 |

| СУХАЯ МОЛОТАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1994 |

|

RU2081096C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| ГИДРОИЗОЛЯЦИОННЫЙ СОСТАВ ДЛЯ ПРОПИТКИ ПОВЕРХНОСТИ БЕТОНА | 2007 |

|

RU2350583C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ВОДО-МОРОЗОСТОЙКИМИ СВОЙСТВАМИ | 2015 |

|

RU2681720C2 |

Изобретение относится к составам вяжущего и может быть использовано в промышленности строительных материалов. Вяжущее включает, мас.%: портландцемент 85-95; молотый стеклобой с удельной поверхностью: 1000-2000 см2/г - 2,5-7,5; 3000-3500 см2/г - 1,25-3,75; 4000-4500 cм2/г - 1,25-3,75. Технический результат - повышение прочности и морозостойкости. 2 табл.

Вяжущее, включающее портландцемент, стеклянные наполнители с обработанной поверхностью, отличающееся тем, что в качестве наполнителя используют молотый стеклобой различных фракций с удельной поверхностью 1000 - 2000, 3000 - 3500, 4000 - 4500 см2/г в соотношении 1,0:0,50:0,50, а обработку поверхности наполнителя осуществляют кислотосодержащими отходами стекольного производства при следующем соотношении ингредиентов, мас.%:

Портландцемент - 85 - 95

Молотый стеклобой с удельной поверхностью 1000 - 2000 см2/г - 2,5 - 7,5

с удельной поверхностью 3000 - 3500 см2/г - 1,25 - 3,75

с удельной поверхностью 4000 - 4500 см2/г - 1,25 - 3,75

| Вяжущее | 1988 |

|

SU1650625A1 |

| Ячеистобетонная смесь | 1979 |

|

SU833748A1 |

| Вяжущее | 1974 |

|

SU501988A1 |

| US 4305758 А, 04.09.1980. | |||

Авторы

Даты

2001-04-27—Публикация

1998-01-27—Подача