Изобретение относится к антифрикционным материалам, получаемым методом порошковой металлургии, в частности к композиционным материалам на основе железа. Изобретение может быть использовано для изготовления втулок подшипников скольжения и скользящих электрических контактов.

Известен композиционный материал на основе железа для скользящих электрических контактов по авторскому свидетельству SU 892495 A1. Материал состоит из спеченной пористой железной основы, содержащей легирующие добавки и пропитанной сплавом на основе свинца. Недостатком является недостаточная твердость поверхности и, как следствие, недостаточная износостойкость материала.

Известен также антифрикционный композиционный материал на основе железа по свидетельству SU 1796499 A1, предназначенный для токосъемных элементов полозов электроподвижного состава. Материал состоит из спеченной железной основы, содержащей фосфор, серу и другие легирующие добавки, пропитанной сплавом на основе свинца. Добавки серы и фосфора способствуют улучшению антифрикционных свойств материала, но отрицательно влияют на его прочность. Вместе с невысокой твердостью поверхности это приводит к недостаточной износостойкости материала.

Наиболее близким по технической сущности и достигаемому положительному эффекту является антифрикционный композиционный материал по патенту RU 2166410 C1, предназначенный для получения контактных пластин. По второму варианту материал получают из шихты, содержащей порошки меди, никеля, серы, фосфора, углерода, хромоникелевой стали Х18Н15 и железа. Из шихты формуют пластины, спекают их, после чего прикрепляют к стальной ленте и пропитывают сплавом, содержащим свинец, олово и цинк. Спеченная матрица придает материалу необходимую прочность. Пропитка пор матрицы свинцовым сплавом обеспечивает твердую смазку, придает антифрикционные свойства. Благодаря легированию хромом и никелем материал имеет твердость около 155 HB (153 HV), повышенную по сравнению с аналогами, что придает ему более высокую износостойкость. Однако при значительных нагрузках на пару трения износостойкость материала является достаточной.

Задачей изобретения является повышение износостойкости материала.

Техническим результатом является повышение твердости и износостойкости поверхностного слоя спеченной матрицы материала.

Указанный технический результат достигается тем, что композиционный антифрикционный материал на основе железа, состоящий из спеченной пористой железной матрицы, пропитанной свинцовым сплавом, дополнительно содержит на поверхности матрицы диффузионное хромовое покрытие толщиной 0,02-0,1 мм, при этом пористость железной матрицы составляет 15-35%.

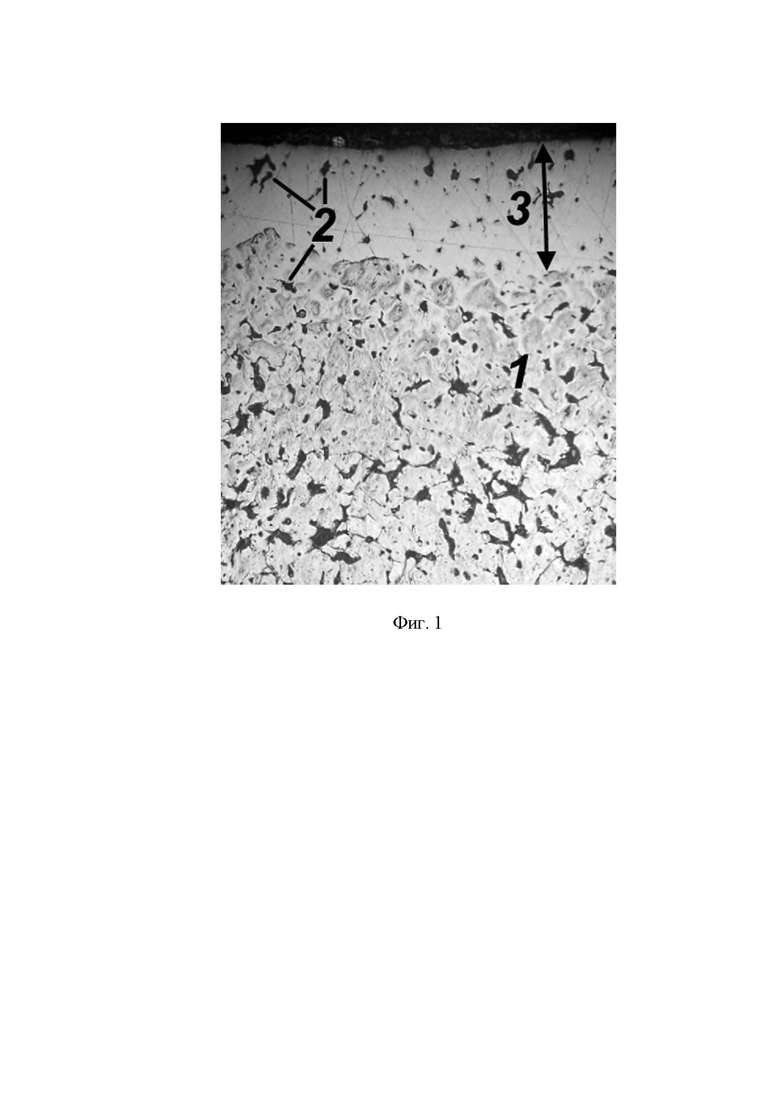

На фиг. 1 представлена фотография микроструктуры антифрикционного композиционного материала при увеличении 100 крат, на которой обозначены: спеченная пористая железная матрица 1; поры, пропитанные свинцовым сплавом 2; диффузионное хромовое покрытие 3, находящееся на поверхности материала.

Спеченная железная матрица обеспечивает достаточную прочность и ударную вязкость композиционного материала, благодаря чему подшипник скольжения выдерживает необходимые эксплуатационные нагрузки. Твердость матрицы составляет 80-120 HV. При пористости матрицы 15-35% не менее половины пор являются открытыми, то есть сообщающимися с внешней поверхностью материала. Это позволяет пропитывать поры легкоплавким свинцовым сплавом. Увеличение пористости свыше 35 % не целесообразно, так как приводит к существенному снижению прочности материала.

Свинцовый сплав, находящийся в порах и в микронеровностях поверхности матрицы, придает материалу антифрикционные свойства, снижает коэффициент трения, улучшает прирабатываемость.

Диффузионное хромовое покрытие имеет твердость 200-350 HV, более высокую, чем у материала матрицы. Концентрация хрома на поверхности покрытия составляет 35-60 мас. % и плавно убывает по мере удаления от поверхности вглубь железной матрицы. С увеличением пористости матрицы, как правило, уменьшается концентрация хрома на поверхности и увеличивается толщина покрытия, так как с увеличением пористости матрицы интенсифицируется диффузия хрома по дефектам кристаллической решетки вглубь материала. Твердое хромовое покрытие защищает поверхность железной матрицы от истирания при работе подшипника скольжения и тем самым обеспечивает повышение износостойкости материала по сравнению с прототипом.

Пример. Изготавливали втулки подшипников скольжения из антифрикционного композиционного материала на основе железа. Железные матрицы изделий получали из порошка ПЖВ 2.160.26 статическим прессованием в прессформе и спеканием в вакууме при 1100°С, после чего матрицы имели пористость, указанную в таблице. Полученные заготовки погружали в ванну с расплавом свинца, содержащим добавку хрома 3 мас. %, и выдерживали при 900-1100°C в течение 1-3 ч.

При изотермической выдержке происходила сквозная пропитка матриц расплавом свинца и формирование на поверхности заготовок диффузионного хромового покрытия. Варьируя температуру и продолжительность выдержки, получили диффузионное хромовое покрытие с заданной толщиной и твердостью в соответствии с таблицей. После выдержки изделия извлекали из ванны и очищали поверхность от остатков расплава.

МПа

Рабочая поверхность полученных материалов состоит из твердых и мягких участков. Твердые участки (поверхность железной матрицы с хромовым покрытием) обеспечивают износостойкость материала. Мягкие участки (устья пор и микронеровности поверхности, заполненные свинцовым сплавом) придают материалу антифрикционные свойства, улучшают прирабатываемость. С увеличением пористости матрицы возрастает доля пор на поверхности материала, что способствует улучшению антифрикционных свойств, при этом снижается прочность материала.

В таблице можно видеть механические свойства полученных композиционных материалов. Материал, по примеру 1, обладающий наибольшей прочностью, способен воспринимать наибольшие удельные нагрузки на поверхность подшипника. Материалы, соответствующие примерам 2 и 3, уступают первому материалу по прочности, но обладают более высокими антифрикционными свойствами. Сравнительные испытания показывают, что износостойкость полученных материалов в 1,5-2 раза выше, чем у прототипа.

Таким образом, полученные композиционные материалы обладают повышенной износостойкостью за счет сочетания пористой железной матрицы, пропитанной свинцовым сплавом, и твердого диффузионного покрытия на поверхности матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ТОРМОЗНОЙ КОЛОДКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2014 |

|

RU2553138C1 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| Износостойкий антифрикционный материал на основе двухфазного сплава Al-Sn, легированного железом, и способ его получения | 2022 |

|

RU2789324C1 |

| МАТЕРИАЛ ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ ДЛЯ ФРИКЦИОННОЙ МУФТЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2016 |

|

RU2639427C1 |

| МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ СВИНЦА ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ | 2014 |

|

RU2554263C1 |

| МАТЕРИАЛ КОМПОЗИЦИОННЫЙ ДЛЯ МУФТЫ ФРИКЦИОННОЙ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2021 |

|

RU2759364C1 |

| СПЕЧЕННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ЖЕЛЕЗА, СОДЕРЖАЩЕЕ МЕДЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2280706C2 |

Изобретение относится к области металлургии, а именно к антифрикционным материалам, получаемым методом порошковой металлургии, в частности к композиционным материалам на основе железа, и используемым для изготовления втулок подшипников скольжения и скользящих электрических контактов. Композиционный антифрикционный материал на основе железа состоит из спеченной пористой железной матрицы, пропитанной свинцовым сплавом. На поверхности матрицы присутствует диффузионное хромовое покрытие толщиной 0,02-0,1 мм, а пористость железной матрицы составляет 15-35%. Обеспечивается повышение твердости и износостойкости поверхностного слоя спеченной матрицы. 1 ил., 1 табл., 1 пр.

Антифрикционный композиционный материал на основе железа, состоящий из спеченной пористой железной матрицы, пропитанной свинцовым сплавом, отличающийся тем, что он содержит на поверхности матрицы диффузионное хромовое покрытие толщиной 0,02-0,1 мм твердостью 200-350 HV, при этом пористость железной матрицы составляет 15-35%.

| ТУЧИНСКИЙ Я.И., Композиционные материалы, получаемые методом пропитки, М.: "Металлургия", 1986 г., с.127, 140-143 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2166410C1 |

| МАТЕРИАЛ ДЛЯ СИЛЬНОТОЧНОГО СКОЛЬЗЯЩЕГО ЭЛЕКТРОКОНТАКТА | 2008 |

|

RU2368971C1 |

| Токосъемный элемент полоза электроподвижного состава | 1991 |

|

SU1796499A1 |

| Способ регулирования карбюраторного двигателя внутреннего сгорания | 1980 |

|

SU939801A1 |

| CN 109983147 A, 05.07.2019 | |||

| US 3495957 A1, 17.02.1970 | |||

| US 4071643 A1, 31.01.1978. | |||

Авторы

Даты

2024-01-11—Публикация

2023-07-17—Подача