Изобретение относится к устройству для направления гибких элементов, таких как шланги, вокруг барабана для шлангов к бурильному молотку, который перемещается вдоль подающей балки, причем в данном устройстве гибкие элементы присоединены, по меньшей мере, в одной точке в их продольном направлении неподвижно относительно подающей балки направляются для перемещения к заднему концу балки подачи вокруг барабана для шлангов, который вращается вокруг оси, по существу перпендикулярной по отношению к подающей балке, и перемещаются со скоростью, равной половине скорости (подачи) бурильного молотка, относительно подающей балки за бурильным молотком в направлении, совпадающем с направлением скорости (подачи) бурильного молотка, и далее к бурильному молотку или к каретке бурильного молотка.

Кроме того, изобретение относится к конструкции барабана для шлангов, предназначенной для направления гибких элементов к бурильному молотку, движущемуся вдоль подающей балки, причем данная конструкция барабана для шлангов включает в себя барабан для шлангов, который вращается вокруг оси и содержит управляющее средство для каждого гибкого элемента, такое, как направляющая канавка или т.п., предназначенное для направления гибких элементов в заранее установленном порядке вокруг барабана для шлангов.

Для обеспечения функционирования бурильных молотков к ним необходимо направлять несколько различных шлангов. Однако во время перемещения бурильного молотка необходимо удерживать шланги в прямолинейном положении и поддерживать определенное натяжение. Как правило, это достигается путем того, что шланги располагают таким образом, что они перемещаются от бурильного молотка в направлении задней части подающей части балки вокруг барабана для шлангов, находящегося в задней части, и далее к передней части этой балки и путем обеспечения согласованности движений бурильного молотка и барабана для шлангов таким образом, что барабан для шлангов перемещается в том же направлении, что и бурильный молоток, но со скоростью, равной половине скорости перемещения бурильного молотка, и тем самым наполовину от того расстояния, на которое перемещается бурильный молоток. В известных решениях все шланги перемещаются вокруг одной и той же конструкции барабана, так что шланги находятся сверху друг от друга в осевом направлении барабана. Кроме того, если применяется цилиндрическое подающее устройство для подачи троса, который используется так же, как шланги, для поворота барабана для шлангов с целью достижения его перемещения, то применяемые барабаны для шлангов становятся довольно высокими. В результате барабан для шлангов, как правило, находится значительно дальше по отношению к бурильному молотку по высоте подающей балки и, следовательно, верхняя часть барабана для шлангов легко повреждается, особенно в том случае, когда осуществляется бурение скважин около поверхности туннеля. В некоторых известных решениях используют шкив для троса, у которого отсутствует самостоятельный привод и который расположен коаксиально по отношению к реально работающему барабану для шлангов, но даже в этом случае они расположены последовательно в осевом направлении барабана для шлангов, образуя тем самым конструкцию, имеющую довольно большую высоту. Такие решения известны из патента США 3500941 и выложенного описания неакцептованной заявки на патент Германии 2419470.

Целью настоящего изобретения является разработка устройства и конструкции барабана для шлангов, которые позволяют устранить недостатки известных решений и получить конструкцию барабана для шлангов, имеющую меньшую высоту, чем известные, и обеспечить направление шлангов и, возможно, троса для перемещения барабана для шлангов. Устройство по изобретению отличается тем, что гибкие элементы уложены вокруг одного и того же барабана для шлангов, по меньшей мере, в два последовательных слоя в радиальном направлений барабана для шлангов, и каждый радиальный слой поворачивается так, что он вращается вокруг оси барабана для шлангов независимо от других слоев. Конструкция барабана для шлангов по изобретению отличается тем, что она содержит, по меньшей мере, два диска барабана, между которыми образована канавка, в которую может быть помещен, по меньшей мере, один из гибких элементов с наименьшим диаметром, наружные края дисков барабана имеют опорные поверхности, приспособленные для создания опоры для гибких элементов с диаметрами, превышающими ширину канавки, для обеспечения возможности размещения гибких элементов большей толщины таким образом, чтобы они могли вращаться вокруг барабана для шлангов на опорных поверхностях у канавки, тем самым, по меньшей мере, два гибких элемента вращаются вокруг барабана для шлангов радиально у канавки, и каждый гибкий элемент установлен на оси так, что он вращается вокруг оси барабана для шлангов независимо от других гибких элементов у той же канавки.

Существенной идеей изобретения является то, что гибкие элементы, то есть штанги и, возможно, трос, расположены последовательно в радиальном направлении барабана для шлангов, так что, по меньшей мере, два шланга или шланг и трос расположены последовательно в радиальном направлении и аксиально по существу в одной и той же точке, так что они образуют, по меньшей мере, два слоя в радиальном направлении барабана для шлангов. Следующей существенной идеей изобретения является то, что шланги или шланг и трос в различных местах одной и той же канавки в радиальном направлении установлены на оси так, что они могут вращаться вокруг оси барабана для шлангов независимо друг от друга, тем самым они могут свободно перемещаться и устанавливаться в определенное положение надлежащим образом, наматываясь вокруг барабана для шлангов.

Преимуществом устройства и конструкции барабана для шлангов по изобретению является то, что, используя шланги соответствующей толщины, можно расположить шланги и тросы таким образом, что они будут перемещаться вместе, как друг поверх друга, так и бок о бок, тем самым барабан для шлангов становится более низким, и обеспечивается возможность более простого и легкого направления шлангов к бурильному молотку. Кроме того, снижается риск повреждения барабана для шлангов и достигается угол ориентации меньшей величины, что позволяет минимизировать ненужные разрушения и облегчить бурение.

Изобретение описано более подробно со ссылкой на приложенные чертежи, на которых:

фиг. 1 схематично показывает перемещение шлангов от бурильного молотка к барабану для шлангов и вокруг него;

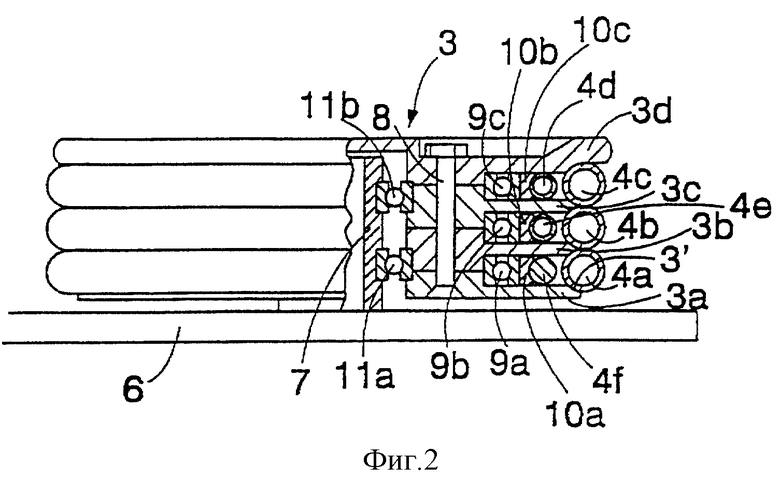

фиг. 2 схематично показывает вид сбоку и частично в сечении конструкцию барабана для шлангов, применимую в устройстве, показанном на фиг. 1;

фиг. 3 схематично показывает частичное изображение другого варианта осуществления сборной конструкции для шлангов в барабане для шлангов, показанном на фиг. 2;

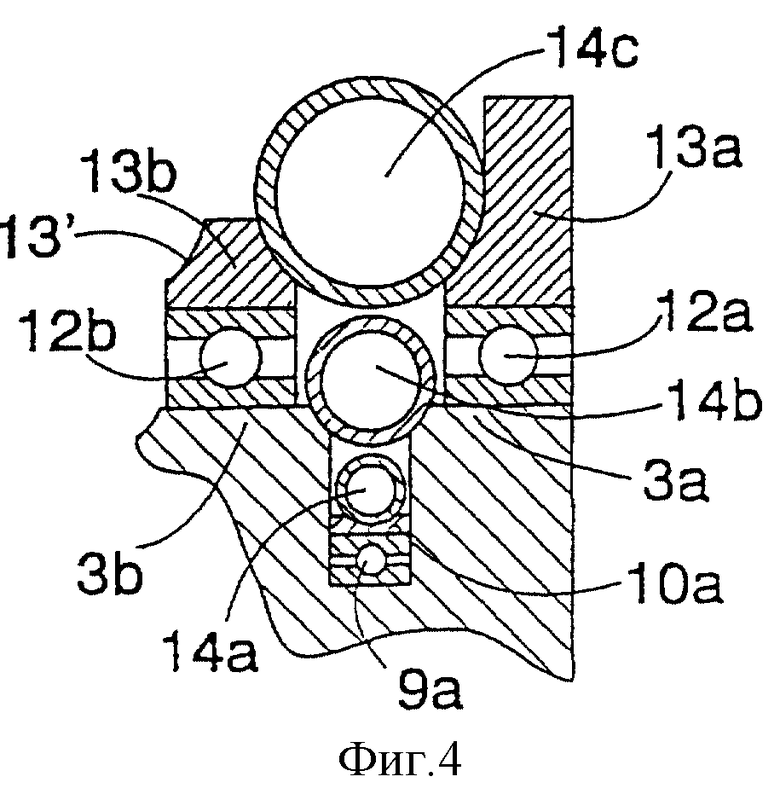

фиг. 4 схематично показывает третий вариант осуществления изобретения, в котором три шланга или т.п. с различными диаметрами установлены с возможностью перемещения последовательно в радиальном направлении барабана для шлангов.

На фиг. 1 показана конструкция с обычной подающей балкой 1 для бурильного молотка, по которой перемещается бурильный молоток 2. Барабан 3 для шлангов, вокруг которого вращаются гибкие элементы, то есть шланги 4а-4е и трос 4f, расположен за бурильным молотком 2 у заднего конца подающей балки 1. Шланги 4а-4е присоединены одним концом к бурильному молотку 2, и они поворачиваются вокруг барабана 3 для шлангов и возвращаются к переднему концу подающей балки 1, и они неподвижно закреплены относительно подающий балки 1 с помощью хомута 5 крепления шлангов. От хомута 5 крепления шлангов шланги проходят дальше к каретке (на чертеже не показано) бурильного молотка. Трос 4f прикреплен одним концом к каретке (на чертеже не показано) бурильного молотка 2, аналогичным образом поворачивается вместе со шлангами 4a-4d вокруг барабана 3 для шлангов и прикреплен другим концом к подающей балке 1. Конструкция шлангов и принцип работы бурильного молотка известны и очевидны для специалистов в данной области и подробно здесь не описаны.

Как показано на фиг. 1, шланги 4а-4е и трос 4f размещены таким образом, что три из них уложены друг поверх друга по высоте барабана 3 для шлангов, и два шланга или шланг и трос расположены бок о бок в каждой точке в радиальном направлении барабана для шлангов, причем внутренние шланги и трос поворачиваются вокруг барабана 3 для шлангов вдоль меньшей дуги.

На фиг. 2 схематично показана конструкция барабана для шлангов по изобретению, изображенная на фиг. 1, с помощью которой шланги могут быть размещены с возможностью перемещения, как показано на фиг. 1. На фиг. 2 показан барабан 3 для шлангов, причем он изображен частично в сочетании, чтобы проиллюстрировать точную конструкцию барабана. Барабан 3 для шлангов прикреплен к каретке 6 барабана и вращается вокруг оси 7. Барабан 3 для шлангов образован из четырех дисков 3a-3d барабана, установленных друг на друга в осевом направлении барабана для шлангов и неподвижно прикрепленных друг к другу болтами 8, так что они образуют неподвижную часть барабана. Направляющие кольца 10a-10c с вогнутой наружной поверхностью расположены между дисками 3a-3d барабана, каждое - со своим отдельным подшипником 9а-9с. Шланги 4d и 4е с меньшими диаметрами и трос 4f размещены у данных направляющих колец. Таким образом, они могут свободно поворачиваться относительно остальной части барабана для шлангов на своих подшипниках 9а-9с. Шланги 4а-4с с большими диаметрами размещены на барабане 3 для шлангов, при этом опираются на опорные поверхности 3', которые вырезаны на наружных краях дисков 3a-3d барабана, тем самым шланги 4а-4с опираются на диски барабана и не могут проходить глубже в канавки между дисками барабана. Образующая один узел неподвижная часть барабана, образованная дисками барабана, установлена на оси 7 на подшипниках 11a-11b, тем самым, когда барабан 3 для шлангов вращается вокруг оси 7 со скоростью, достигаемой при перемещении шлангов 4а-4с, шланги 4d и 4е с меньшими диаметрами и трос 4f поворачиваются независимо от барабана 3 для шлангов и шлангов 4а-4с с большими диаметрами.

На фиг. 3 схематично и частично показан другой вариант осуществления конструкции барабана для шлангов, применимой в устройстве по фиг. 1. В данном варианте осуществления отдельные опоры для шлангов барабана 3 для шлангов выполнены таким образом, что диски 3а-3d шлангов образуют неподвижные желобообразные канавки между собой, вокруг которых шланги 4d, 4е с меньшими диаметрами и трос 4f вращаются с одной и той же скоростью. Аналогичным образом, поворот наружных шлангов с большими диаметрами осуществляется с помощью подшипников 12a-12d с опорными шайбами 13a-13d на них, установленными вокруг дисков 3a-3d барабана. Опорные шайбы 13а и 13d выполнены таким образом, что они сужаются от подшипников 12a-12d радиально наружу и имеют выпуклую поверхность, так что шланги 4а-4с с большим диаметром опираются на опорные поверхности 13' опорных шайб 13a-13d и могут вращаться относительно дисков 3a-3d с "независимой" скоростью, и тем самым все шланги и трос снова могут смещаться с соответствующей скоростью друг относительно друга во время вращения барабана 3 для шлангов.

На фиг. 4 схематично и частично показан третий вариант осуществления конструкции барабана для шлангов по изобретению, в котором объединены решения по фиг. 2 и 3. На этой фигуре, как и на фиг. 3, барабан для шлангов показан только частично для иллюстрации идеи. Как и на фиг. 2, в данном варианте осуществления барабан 3 для шлангов имеет отдельную поворачиваемую опорную шайбу 10а, вращающуюся между дисками 3а и 3b барабана на подшипнике 9а. Таким образом, шланг с малым диаметром или трос может свободно вращаться относительно дисков 3а и 3b барабана. Желобообразные опорные поверхности образованы на дисках 3а и 3b барабана и на других соответствующих дисках, на которых шланг 14а с большим диаметром шланга может поворачиваться на части барабана для шлангов, образованной дисками 3а и 3b барабана и вращающейся с той же скоростью. Опорные шайбы 13а и 13b установлены на дисках 3а и 3b на отдельных подшипниках 12а и 12b, и шланг 14с с большим диаметром по сравнению с внутренними шлангами снова может свободно вращаться на указанных опорных шайбах независимо от скорости вращения других шлангов. Две подобные конструкции, установленные рядом друг с другом, обеспечивают возможность перемещения множества шлангов и, возможно, троса только в двух плоскостях, что приводит к получению конструкции барабана для шлангов, имеющих очень малую высоту.

В вышеизложенном описании и на чертежах изобретение было описано и показано только в качестве примера, и безусловно, оно не должно быть ограничено данным примером. Два или более шлангов могут быть уложены друг на друга в радиальном направлении, или в некоторых случаях количество шлангов в различных местах в осевом направлении барабана для шлангов может изменяться. Кроме того, конструкция по изобретению может применяться таким образом, что шланги будут установлены с возможностью перемещения только по одной линии и по одной линии с тросом, который предназначен для перемещения барабана для шлангов и расположен таким образом, что он перемещается на дне канавки с помощью шланга на подшипнике, установленном на дне канавки, тем самым исключается сложная и имеющая значительную высоту конструкция барабана для шлангов, которая обусловлена используемым в обычных случаях отдельным шкивом для троса. Тем не менее, существенно то, что шланги на одном и том же барабане для шлангов установлены на оси таким образом, что они могут вращаться независимо друг от друга, и то, что при этом обеспечивается такая опора для шлангов, что они не могут прижиматься друг к другу в радиальном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРИЛЬНЫЙ МОЛОТОК И МОНТАЖНАЯ РАМА | 2000 |

|

RU2243346C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПОДАЧЕЙ ПРИ БУРЕНИИ ГОРНОЙ ПОРОДЫ | 1997 |

|

RU2173384C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ БУРИЛЬНОГО ЭЛЕМЕНТА В УСТАНОВКЕ БУРЕНИЯ СКАЛЬНОГО ГРУНТА | 2000 |

|

RU2240419C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОПРИВОДНОГО БУРИЛЬНОГО ОБОРУДОВАНИЯ | 1995 |

|

RU2120548C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ БУРЕНИЯ БУРИЛЬНОЙ МАШИНОЙ (ВАРИАНТЫ) И БУРИЛЬНАЯ МАШИНА | 1996 |

|

RU2212328C2 |

| Буровой станок | 1990 |

|

SU1838604A3 |

| КОНСТРУКЦИЯ ДЫШЛА ПРИЦЕПА ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ И АВТОПОЕЗДОВ И АВТОПОЕЗД | 1996 |

|

RU2161096C2 |

| МАНИПУЛЯТОР УСТАНОВКИ ДЛЯ БУРЕНИЯ ТВЕРДЫХ ПОРОД | 1995 |

|

RU2152501C1 |

| УСТАНОВКА ДЛЯ БУРЕНИЯ ТВЕРДЫХ ПОРОД | 1995 |

|

RU2171884C2 |

| КОНСТРУКЦИЯ ОСИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2168420C2 |

Изобретение относится к области горной промышленности, в частности к конструктивному выполнению буровых кареток, и представляет устройство для направления гибких элементов, таких как шланги, вокруг барабана для шлангов вдоль подающей балки к движущемуся бурильному молотку. В конструкции по изобретению гибкие элементы установлены вокруг одного и того же барабана для шлангов по меньшей мере в два последовательных слоя в радиальном направлении барабана для шлангов, причем каждый радиальный слой установлен на оси так, что он может вращаться вокруг оси барабана для шлангов независимо от других слоев. Конструкция барабана отличается тем, что она имеет несколько дисков, между которыми образованы канавки для размещения по меньшей мере одного из гибких элементов, при этом по меньшей мере два гибких элемента способны вращаться вокруг барабана, и каждый гибкий элемент имеет возможность вращаться вокруг оси барабана независимо от других гибких элементов. Изобретение обеспечивает повышение надежности в работе буровой каретки. 2 с. и 7 з.п. ф-лы, 4 ил.

| US 3500941 A, 17.03.1970 | |||

| Механизм для перемещения бурового станка | 1981 |

|

SU1030546A1 |

| Манипулятор бурильной установки | 1983 |

|

SU1176071A1 |

| УНИВЕРСАЛЬНАЯ БУРИЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2070274C1 |

| СУДНО-ТРИМАРАН | 1999 |

|

RU2156714C1 |

| US 4039032 A, 02.08.1977 | |||

| СПОСОБ ЗОННОЙ ПЕРЕКРИСТАЛЛИЗАЦИИ ГРАДИЕНТОМ ТЕМПЕРАТУРЫ КРЕМНИЕВЫХ ПЛАСТИН НА ОСНОВЕ АЛЮМИНИЕВЫХ ЗОН | 1995 |

|

RU2107117C1 |

| ПРОТИВОТАРАННЫЙ БАРЬЕР | 2015 |

|

RU2621774C2 |

| РУЧНОЙ БЫТОВОЙ ПРИБОР | 2014 |

|

RU2648205C2 |

| АГЛОМЕРИРОВАННЫЕ ДИСПЕРГИРУЕМЫЕ ГРАНУЛЫ, СПОСОБЫ УЛУЧШЕНИЯ ПОЧВЫ И АКТИВИРОВАННЫЕ АЛЮМИНИЕВЫЕ СУСПЕНЗИИ | 2021 |

|

RU2836659C1 |

| ОБНАРУЖЕНИЕ ПОВРЕЖДЕНИЯ ДАТЧИКА ДАВЛЕНИЯ | 2007 |

|

RU2407997C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ВИДИМОСТИ В СРЕДЕ ОГНЕТУШАЩЕГО АЭРОЗОЛЯ ЗА СЧЕТ СПЕЦИАЛЬНОГО ОСВЕЩЕНИЯ | 2009 |

|

RU2419470C1 |

Авторы

Даты

2001-05-10—Публикация

1997-01-14—Подача