Изобретение относится к полупроводниковой технологии и может найти применение при изготовлении интегральных схем и полупроводниковых приборов на основе кремния.

Известен способ зонной перекристаллизации градиентом температуры (ЗПГТ) (аналог), который включает формирование локальных зон растворителей на поверхности подложек или в плоском капилляре между двумя подложками, сложенными в композицию, и перемещение зон сквозь подложки в направлении температурного градиента [1]. Этот способ позволяет локально изменять свойства полупроводниковых кристаллов путем перекристаллизации отдельных их участков зонообразующим материалом и, в итоге, формировать гетерогенные структуры различного назначения. Полупроводниковые подложки размещают в системе нагрева горизонтально, а движение жидких зон осуществляют вверх или вниз, в зависимости от направления температурного градиента. Как правило, способ реализуют на одной пластине кремния-подложке. Увеличение производительности способа достигается расположением в плоскости нагревателя нескольких подложек. На практике их количество, например диаметром 76 мм, не превышает 10 шт.

Реализация известного способа ЗПГТ одновременно на большем числе подложек с целью повышения его производительности нецелесообразно из-за снижения технико-экономических показателей: резко возрастают удельные энергозатраты, увеличивается время изготовления изделий вследствие высокой тепловой инерционности используемых нагревателей, снижается воспроизводимость условий перекристаллизации, уменьшается процент выхода годных структур.

Существенного повышения производительности при сохранении технико-экономических показателей достигают в другом известном способе ЗПГТ [2], который включает формирование жидких зон и их движение в объеме кристалла, причем исходные полупроводниковые пластины для ЗПГТ устанавливают вертикально вдоль поверхности цилиндрического нагревателя. Именно вертикальное размещение подложек позволяет существенно увеличить производительность способа и снизить энергозатраты. Подложки в данном способе размещают на внешней поверхности цилиндрического нагревателя, который отличается более высокой эффективностью по сравнению с плоским нагревателем, более широкими возможностями для выравнивания теплового поля в зоне нагрева, а также подобием формы излучателя форме стандартных вакуумных камер, что способствует оптимальному использованию их рабочего объема. В итоге производительность способа ЗПГТ увеличивают примерно в 5 раз по сравнению с описанным выше аналогом.

Однако достигнутый уровень производительности стадии ЗПГТ в технологии полупроводниковых приборов недостаточен там, где объемы производства составляют миллионы изделий в год. Обеспечение таких объемов производства требует большого количества единиц термического оборудования и значительных производственных площадей. Кроме того, используемые в известных способах ЗПГТ режимы термической обработки изделий не обеспечивают в полной мере условий стабильного роста эпитаксиальных слоев. Последний недостаток обусловлен тем, что зоны в известных способах перемещают при постоянной температуре, задаваемой постоянным режимом нагрева подложек и условиями отвода тепла при создании градиента температуры. Уменьшение градиента температуры в процессе ЗПГТ повышает устойчивость границы растворения, т.е. способствует снижению динамической нестабильности [1].

Прототипом предлагаемого технического решения является способ ЗПГТ, который включает формирование зон и движение их в объеме кристалла с одновременным перемещением кристаллов в тепловом поле с температурным градиентом [3] . Основным отличием способа является то, что процесс ЗПГТ выполняют с вращательно-поступательным перемещением кассет с закрепленными в них подложками параллельно плоскости горизонтально установленного нагревателя. Указанный способ не обеспечивает повышения производительности. Основная его цель - достижение условий для однородной миграции жидких зон при ЗПГТ. Однако именно этот способ выбран в качестве прототипа, так как он содержит основные признаки, объединяющие его с завяленным способом, а именно: 1) формирование зон; 2) движение их в объеме кристалла; 3) перемещение подложек в процессе ЗПГТ.

Недостатки способа-прототипа те же, что и у описанных аналогов - низкая производительность и отсутствие условий для подавления динамической нестабильности жидких зон при ЗПГТ.

Задачей изобретения является повышение производительности технологии изготовления полупроводниковых приборов и интегральных схем на стадии ЗПГТ при улучшении условий роста эпитаксиальных слоев.

Поставленная задача решается тем, что в способе ЗПГТ, включающем формирование зон, движение их в объеме кремниевых пластин и перемещение пластин в нестационарных тепловых полях двух-пяти нагревателей путем последовательного перемещения пластин кремния от одного нагревателя к другому без их выключения, причем первые один-два нагревателя поднимают температуру перекристаллизации в интервале 700-12000oC, а остальные - снижают температуру перекристаллизации до 1000oC. Смену пластин кремния производят на смежных нагревателях при равенстве их температур, восстановление температуры нагревателей осуществляют в отсутствие пластин кремния, продолжительность цикла работы каждого нагревателя в минутах определяется по формуле: τ = d/(6N), где d - толщина эпитаксиального слоя в микрометрах, N - число градиентных нагревателей. Для повышения стабильности роста - уменьшения динамической неустойчивости межфазной границы растворения - процесс ЗПГТ проводят в режиме постепенного снижения температуры и градиента температуры.

Основные преимущества предлагаемого способа состоят в повышении производительности изготовления полупроводниковых структур, улучшений условий роста эпитаксиальных слоев в объеме кристалла, в увеличении энергетической эффективности термического оборудования, которое не требует охлаждения в связанных с этим потерь тепла.

Предлагаемый способ зонной перекристаллизации кремниевых пластин алюминием в поле температурного градиента по сравнению с прототипом имеет следующие существенные отличия.

1. Перемещение пластин кремния от одного нагревателя к другому проводят без изменения температуры пластин, но каждый нагреватель работает в пульсирующем режиме.

2. Термообработка пластин осуществляется не путем выдерживания их при заданной температуре, а сопровождается повышением температуры на первых одном-двух нагревателях и снижением температуры на последующих нагревателях.

3. В процессе перекристаллизации обеспечиваются условия подавления динамической неустойчивости межфазной границы за счет уменьшения температуры и градиента температуры расплава при его миграции в кремнии.

4. При заданных пределах измерения температуры и количестве нагревателей предлагаемый способ позволяет определить продолжительность процесса ЗПГТ без предварительной экспериментальной проверки: общее время обработки пластин равно Nτ, , где τ - продолжительность цикла одного нагревателя в минутах, оцениваемая по формуле: τ = d/(6N) , d - толщина эпитаксиального слоя в микрометрах (обычно она более 200 мкм), N - число нагревателей.

5. Загрузка и разгрузка нагревателей пластинами кремния обеспечивается без выключения и остывания нагревателей, этим обеспечивается повышение производительности ЗПГТ пластин кремния.

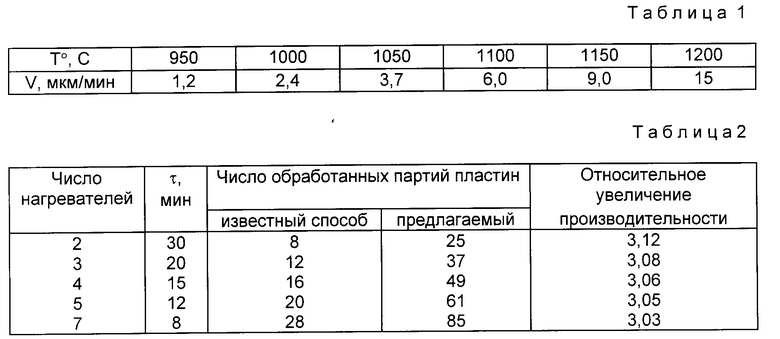

Сущность предлагаемого способа состоит в следующем. Пластину кремния с зонами расплава для перекристаллизации алюминием обычно помещают в вакуумную печь с температурным градиентом [1]. После откачки воздуха включают нагреватель и температуру пластины увеличивают до значений, при которых жидкая зона приобретает подвижность. Скорость перекристаллизации кремния алюминием зависит от температуры и представлена в таб. 1.

Высокая температура нагревателя уменьшает время ЗПГТ, но ее обеспечение сопровождается значительными неоднородностями градиента температуры, возникающими по периферии нагревателя (особенно при большой мощности). Теплоемкость кремниевых пластин значительно меньше теплоемкости элементов нагревательного устройства (кассет, экранов, стенок), поэтому на этапе нагрева до рабочей температуры не удается обеспечить одинаковую термообработку для всех пластин кремния, находящихся на одной кассете. После окончания ЗПГТ температуру нагревателя снижают, нагреватель выключают и таким образом теряют накопленную тепловую энергию в нем. Стадия ЗПГТ в технологии полупроводниковых приборов в общей сложности продолжается 5-6 ч: 1-1,5 ч - откачка воздуха, разогрев нагревателя до температуры ЗПГТ, 1,5 ч - термомиграция зон, 2-2,5 ч - остывание нагревателя, 0,5-1,0 ч - загрузка пластин.

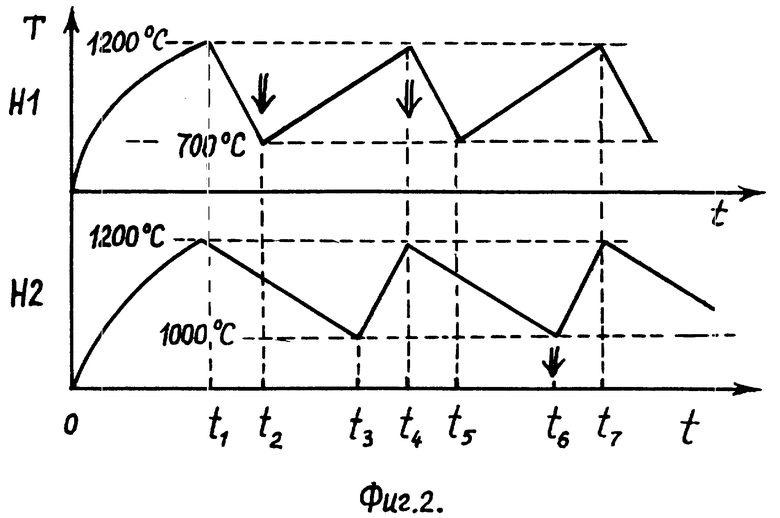

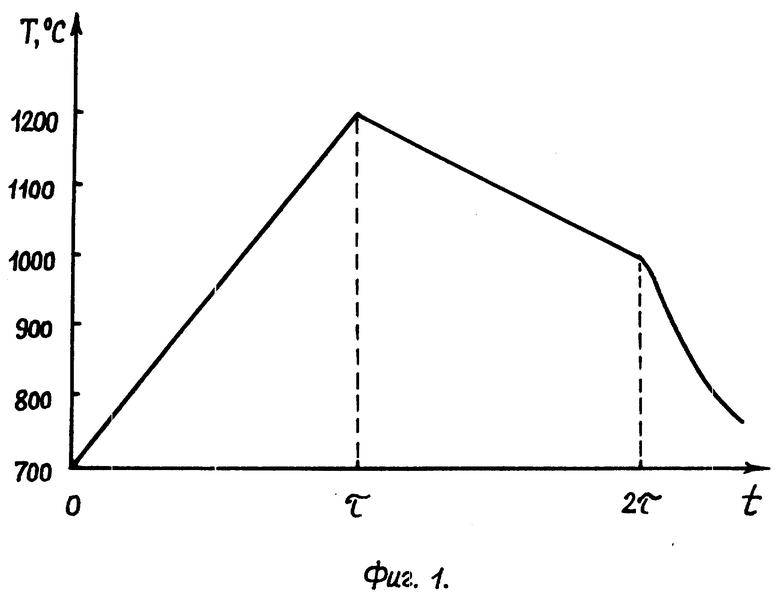

В предлагаемом способе перекристаллизации кремния тепловой режим обработки пластин разделен на две стадии, соответствующие работе двух-пяти нагревателей (фиг. 1), которые постоянно включены, но температура их регулируется. Первая стадия - нагрев пластин до 1200oC. Опытным путем установлено, что для сокращения затрат времени на прогревание корпуса, экранов и других элементов оснастки нагревателя пластин кремния следует помещать для ЗПГТ в предварительно нагретый объем нагревателя, имеющий температуру 700oC. За время τ определяемое по формуле τ = d/12, где d - толщина эпитаксиального слоя (мкм) (если зона должна выйти из кристалла, то d равно толщине пластины кремния) на первом нагревателе температуру пластин повышают от 700 до 1200oC и затем перемещают на второй нагреватель, который к этому моменту времени имеет температуру 1200oC. На втором нагревателе (в данном случае рассматривается простейшая реализация способа на двух нагревателях) проводится вторая стадия - снижение температуры ЗПГТ до 1000oC.

Заметное движение зоны, особенно процесс перекристаллизации в системе кремний-алюминий, начинается на первой стадии при достижении температуры выше 900oC, на всем этапе подъема температуры формируется эпитаксиальный слой толщиной не более d/3. На второй стадии темп снижения температуры меньше за счет того, что за время τ температура уменьшается только до 1000oC, и эпитаксиальный слой достигает толщины d, а дальнейшее остывание пластин кремния проводится вне нагревателя, например, в накопителе готовой продукции. Предельное значение температуры 1000oC установлено экспериментальным путем и обуславливается возможностью обеспечения качества выращенных слоев, необходимостью сокращения затрат времени на охлаждение и сокращения потерь тепловой энергии нагревателей, т.е. повышением производительности ЗПГТ.

Освободившийся от пластин кремния первый нагреватель быстро, как только позволяет его тепловая инерция, охлаждают до температуры 700oC и загружают новыми пластинами. Второй нагреватель после выгрузки пластин нагревают до температуры 1200oC.

На фиг. 2 приведен график температурно-временного режима согласованной работы двух нагревателей для реализации предлагаемого способа ЗПГТ. Перед установкой пластин нагреватели прогревают до 1200oC за время t1. К моменту t2 первый нагреватель H1 охлаждают до 700oC и загружают в него пластины кремния для ЗПГТ, второй нагреватель H2 при этом еще охлаждаются. Ко времени t2 второй нагреватель входит в режим пульсирующей работы, его температура 1000oC. При t=t4 пластины с первого нагревателя переводят на второй, промежуток времени t4-t2 равен τ - продолжительности цикла работы каждого нагревателя, а температура в рабочем объеме второго нагревателя равна температуре пластин, переведенных с первого нагревателя. С момента времени t5 в первом нагревателе начинается обработка второй партии пластин, нагреватель H2 при этом еще обрабатывает первую партию пластин. Время t6 - это выгрузка готовых пластин из нагревателя H2. Момент времени t7 соответствует состоянию нагревателей, которое было в момент t = t4, т.е. произойдет перевод пластин с H1 на H2. Двойными стрелками отмечены моменты перемещения пластин. Так осуществляется ЗПГТ на двух нагревателях в предлагаемом способе при непрерывной их работе, при d=360 мм τ = 30 мин.

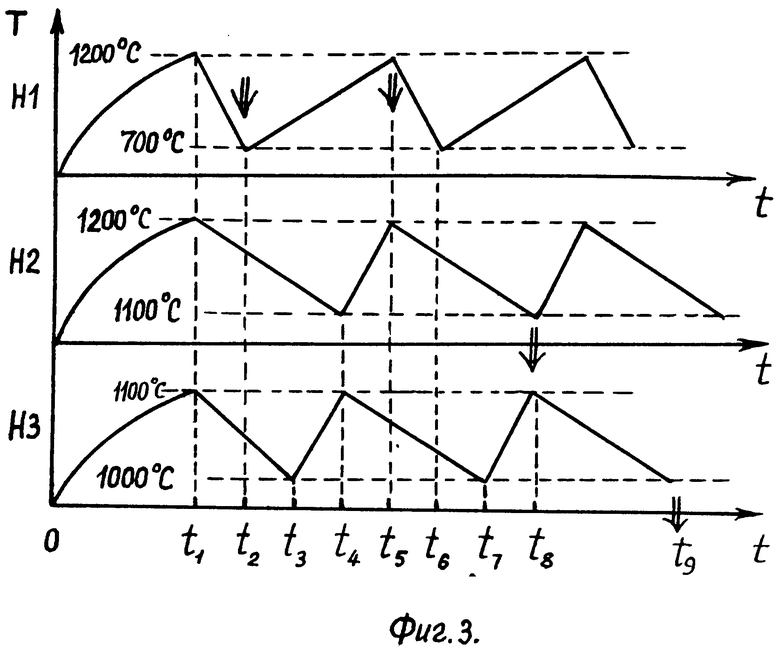

В тех случаях, когда к стабильности миграции зон в кремнии предъявляются более жесткие требования, например, плотность вертикальных областей п-р-п структуры высока, или необходима воспроизводимость свойств структуры по всей площади кремниевой пластины, включая ее периферийные участки, стадию снижения температуры ЗПГТ делают более продолжительной, чем стадию нагрева. Это увеличивает долю толщины эпитаксиальных слоев, формирующих в условиях подавления динамической нестабильности, повышает траекторную стабильность дискретных зон, так как их движение в этом случае сопровождается уменьшением градиента температуры и меньшей деформацией расплава в направлении движения. Такой режим ЗПГТ обеспечивается большим числом нагревателей, например, тремя- пятью. Первый из них работает в режиме нагрева, а остальные - в режиме снижения температуры.

На фиг. 3 приведен график температурно-временного режима для реализации предлагаемого способа ЗПГТ на трех нагревателях. Пластины кремния толщиной 400 мкм с дискретными алюминиевыми зонами предварительно помещают в кассеты вблизи первого нагревателя. Все нагреватели H1, H2 и H3 включают для прогревания до максимальной рабочей температуры: H1 - 1200oC, H2 - 1200oC, H3 - 1100oC. Этим обеспечивается отжиг и очистка нагревателей от газов, поглощенных поверхностями оснастки. В момент времени t1 отжиг заканчивают (обычно 15-20 минут) и переводят нагреватели в рабочее состояние: t2 - ввод первой кассеты в зону нагрева H1; t3, t4- подготовка H2 и H3 для перевода к циклическому режиму; t5 - перевод первой кассеты на H2 для ЗПГТ на стадии охлаждения (температуры H1 и H2 при этом равны друг другу); t6 - H1 загружают второй кассетой с пластинами кремния; t7 - H3 готовят к приему первой кассеты; t6 - первая кассета переводится на H3; t9 - H3 освобождают от первой кассеты - получена готовая продукция, при этом на H1 находится уже третья кассета, а H2 близок к передаче второй кассеты на H3. Процесс ЗПГТ идет непрерывно на всех нагревателях, работающих без исключения. Продолжительность цикла работы каждого нагревателя τ = t5-t2= t7-t4 = 400/18 = 22 мин. Обработанные пластины в кассетах накапливаются около третьего нагревателя и могут быть вынуты из вакуумной камеры при наличии в ней, например, шлюза.

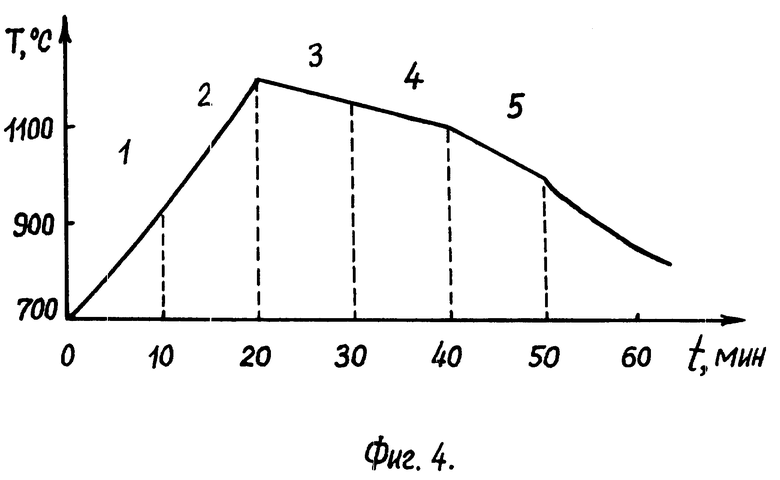

При увеличении числа нагревателей, участвующих в осуществлении ЗПГТ по предлагаемому способу, сокращается продолжительность цикла каждого нагревателя (см. формулу), уменьшаются потери накопленной в нагревателях тепловой энергии, повышается эффективность оборудования и его производительность. Приведем пример ЗПГТ на пяти нагревателях, где два первых используются для повышения температуры (первая стадия) и три последующие - для понижения температуры (вторая стадия ЗПГТ). Теперь τ = d/30 (мин). При d=300 мкм получим τ = 10 мин, т.е. при выходе нагревателей в режим непрерывной работы они будут выдавать готовые пластины кремния через каждые 10 мин.

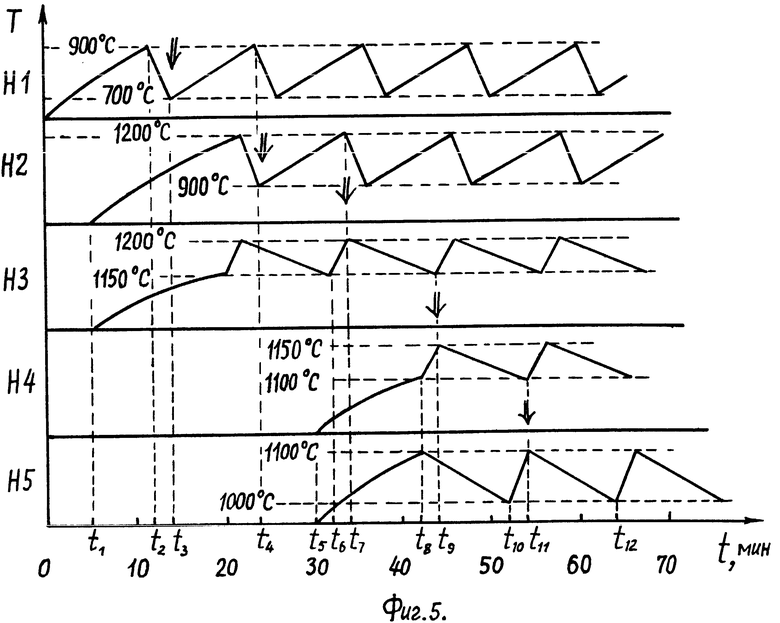

На фиг. 4 приведен график температурного режима ЗПГТ на пяти нагревателях. Цифрами на кривой T(t) обозначены вклады нагревателей H1 - H5 в процессе формирования эпитаксиальных слоев каждой пластины кремния, поступившей на обработку с момента времени t=0. На фиг.5 приведен график синхронизации нагревателей для этого варианта ЗПГТ. Отсчет времени ведется от момента включения первого нагревателя H1, t1 - включение на прогрев нагревателей H2 и H3 до 1200oC, t2 - подготовка H1 к приему первой партии пластин кремния, t3 - момент начала ЗПГТ этой партии пластин. Этот момент времени наступает через 14 мин от включения H1 и помечен на фиг.5 двойной стрелкой в режиме H1, от него отсчитывается продолжительность термообработки пластин всей стадии ЗПГТ, при t=t3 первая партия пластин поступает на обработку, температура H1 повышается от 700 до 900oC.

К моменту времени t4 температуры H1 и H2 сравниваются, кассета с пластинами перемещается с H1 на H2 (двойная стрелка в режиме H2), H1 быстро (2 мин) охлаждается до 700oC для загрузки новой кассеты с пластинами - этот нагреватель введен в режим непрерывной работы: нагрев пластин с 700oC до 900oC за 10 мин и охлаждение без пластин с 900o до 700oC за 2 мин.

В процессе обработки первой и второй партии пластин на H1 и H2 подготавливают к работе H4 и H5 - t5 - момент их включения, t5 - подъем температуры H3 до 1200oC, t7 - перевод первой партии пластин с H2 на H3 при равенстве их температур (1200oC) - с t7 начинается этап снижения температуры в процессе ЗПГТ. Время t6 соответствует началу подготовки H4 для приема первой партии пластин, которое происходит в момент времени t9 (двойная стрелка в режиме H3). Момент времени t10, t11 и t12 - это подготовка H5, перевод первой партии пластин с H4 на H5 и снижение температуры ЗПГТ до 1000oC соответственно. Первая партия пластин выводится из зоны нагрева H5, помещается в накопитель готовых пластин для дальнейшего остывания и выгрузки.

Итак, за 50 мин с момента t3 каждая пластина кремния из первой партии, побывав по 10 минут в тепловых полях пяти нагревателей, проходит полную стадию ЗПГТ. Описанный маршрут повторяют другие пластины, последовательно загружаемые в первый нагреватель. Процесс ЗПГТ проводят непрерывно при периодической смене загрузки смежных нагревателей в момент выравнивания их температур.

В результате проведения ЗПГТ по предложенному способу формируют полупроводниковые структуры с минимальными энергетическими затратами на единицу продукции. Для сравнения производительности предлагаемого способа с известным (см. аналог [1] ) положим, что d=360 мкм, а технологические процессы рассчитаны на двухсменную работу в сутки (16 ч). Пусть на один процесс ЗПГТ требуется 4 ч: откачка и прогрев до 700oC - 1,5 ч, движение зон - 1 ч, охлаждение и смена загрузки - 1,5 ч. Сведем в табл.2 основные характеристики стадий ЗПГТ.

Сокращение времени τ при N> 5 затрудняет задание температуры нагревателей из-за их тепловой инерции. Кроме того, с ростом N относительное увеличение производительности снижается, а сложность управления термическим оборудованием возрастает. Можно утверждать, что максимальное число нагревателей не должно превышать пяти. Производительность нового способа по сравнению с известным увеличивается за счет проведения стадии ЗПГТ в непрерывном режиме, т.е. без затрат времени на разогрев и остывание нагревателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОЛЕКУЛЯРНО-ЛУЧЕВОЙ ЭПИТАКСИИ | 1991 |

|

RU2038646C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2192958C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЛОКАЛЬНЫХ ЗНАЧЕНИЙ ПЛОТНОСТИ ТЕПЛОВОГО ПОТОКА В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2198779C2 |

| Способ пайки изделий | 1982 |

|

SU1073048A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОЙ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ | 1998 |

|

RU2132583C1 |

| Нагревательное устройство для термомиграции жидких зон в пластине кремния | 2023 |

|

RU2805459C1 |

| СПОСОБ АДДИТИВНО-АДАПТИВНОГО ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118248C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК И ТЕМПЕРАТУРНЫХ ПЕРЕХОДОВ ТЕРМОПЛАСТОВ | 2004 |

|

RU2250453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИРОКОЗОННОГО ОКНА В ЛАЗЕРНОЙ ГЕТЕРОСТРУКТУРЕ НА ОСНОВЕ СОЕДИНЕНИЙ AB И ИХ ТВЕРДЫХ РАСТВОРОВ | 1992 |

|

RU2032776C1 |

| Способ получения слоев S @ или G @ , легированных летучей примесью | 1988 |

|

SU1640220A1 |

Использование: изобретение относится к полупроводниковой технологии и может найти применение при изготовлении интегральных схем и полупроводниковых приборов. Сущность изобретения: способ включает перекристаллизацию в нестационарных тепловых полях двух - пяти градиентных нагревателей путем последовательного перемещения пластин кремния от одного нагревателя к другому без их выключения, причем первые один - два нагревателя поднимают температуру до 700 - 1200oС, а остальные - снижают до 1000oС, смену пластин проводят на смежных нагревателях при равенстве их температур, восстановление температуры нагревателей осуществляют в отсутствие пластин кремния, продолжительность цикла работы каждого нагревателя определяют по математической зависимости. 2 табл., 5 ил.

Способ зонной перекристаллизации градиентом температуры пластин кремния на основе алюминиевых зон, включающий формирование зон и движение их в объеме кремния с перемещением пластин в тепловом поле, отличающийся тем, что перекристаллизацию осуществляют в нестационарных тепловых полях двух-пяти градиентных нагревателей путем последовательного перемещения пластин кремния от одного нагревателя к другому без их выключения, причем первые один-два нагревателя поднимают температуру перекристаллизации в интервале 700 - 1200oС, а остальные - снижают температуру перекристаллизации до 1000oС, смену пластин кремния проводят на смежных нагревателях при равенстве их температур, восстановление температуры нагревателей осуществляют в отсутствие пластин кремния, продолжительность цикла работы каждого нагревателя в минутах определяют по формуле τ = d/(6N), где d - толщина эпитаксиального слоя в микрометрах, N - число градиентных нагревателей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лозовский В.Н | |||

| Зонная плавка с градиентом температуры | |||

| - М.: Металлургия, 1972, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лозовский В.Н | |||

| и др | |||

| Зонная перекристаллизация градиентом температуры полупроводниковых материалов | |||

| - М.: Металлургия, 1987, 232 с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент 4141757, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1998-03-20—Публикация

1995-08-14—Подача