Изобретение относится к области измерительной техники для измерения пульсаций давления в авиационной технике, народном хозяйстве и медицине.

Известен пироэлектрический тонкопленочный датчик пульсаций давления, содержащий основание из стеклянной подложки. На поверхности стекла сформированы нижняя обкладка, пироэлектрики и верхняя обкладка датчика. Обкладки выполнены в виде электропроводящих слоев.

Такое техническое решение позволяет измерять давление в заданном участке локальных значений давления на подложке с одним чувствительным элементом (ЧЭ) без дренирования изделия (см. Акустический журнал 1984 г., том XXX, вып.4. с.428-431 "Регистрация акустической волны в газовой среде тонкопленочными пироэлектрическими датчиками", авторы Беляев C.E. и др.).

Этот датчик обладает недостатками, затрудняющими его широкое применение. К их числу можно отнести незащищенность от внешних электромагнитных помех и других воздействий, в частности в газовом потоке. Датчик не защищен от трибоэлектрического эффекта.

Известен способ изготовления тонкопленочного одноштучного пироэлектрического датчика пульсации давления. На подложке диэлектрика из стекла формируют нижнюю обкладку способом термического испарения в вакууме. Затем этим же способом последовательно формируют чувствительный слой из пироматериала и верхнюю обкладку датчика.

Такой способ изготовления датчика позволяет измерять давление на поверхности объекта без его механической обработки. Датчик закрепляют на поверхности исследуемого объекта тонким слоем клея (см. Акустический журнал 1984 г., том XXХ, вып.4. c.428-431).

Недостатком этого способа является то, что при формировании датчика не обозначены режимы нанесения обкладок и других слоев и способа наклейки датчика на поверхности изделия.

Наиболее близким к предложенному изобретению техническим решением является матричный датчик давления, содержащий обкладки с выводами и экран. Вокруг пироэлектрической пленки и выводов сверху и снизу нанесен экран. Вторая обкладка, которая является общей для остальных ответных обкладок на одной подложке, перекрывает по площади первую и последнюю обкладки с целью защиты датчика от краевых эффектов (см. а. с. СССР N 1448853, 4 G 01 L 11/80 "Матричный датчик давления", авторы А.А. Казарян, Г.М. Плешков, Б.А. Чаянов, И.И. Чикин).

К недостаткам этого датчика можно отнести плохую защищенность от внешних электромагнитных и синфазных помех.

Наиболее близким к предложенному изобретению техническим решением является способ сборки матричных датчиков давления. На тонкопленочной основе датчика через маски в вакууме формируют нижние обкладки с выводами и нижний боковой экран вокруг них. Затем способом термического испарения формируют сплошной пироэлектрический слой. После чего с помощью масок формируют ответные обкладки с выводами и верхний боковой экран. Затем формируют защитную диэлектрическую пленку на верхней поверхности датчика. На поверхности исследуемого объекта датчик закрепляют слоем клея (см. а.с. СССР N 1448853, 4 G 01 L 11/00).

Недостатки способа изготовления матричного датчика давления совпадают с недостатками тонкопленочного пироэлектрического датчика, выбранного в качестве аналога.

Задача настоящего изобретения - расширение области применения, повышение надежности изделия за счет повышения помехоустойчивости датчика.

Технический результат достигается тем, что в пироэлектрическом датчике давления, содержащем не менее трех диэлектрических пленок, соединенных в пакет, на верхней поверхности одной из пленок выполнены нижние обкладки с выводами и боковой экран, на верхней поверхности нижних обкладок выполнена другая диэлектрическая пленка из пироматериала, на верхней поверхности пироэлектрической пленки выполнена верхняя ответная обкладка с выводом и верхний боковой экран, следующая диэлектрическая пленка выполнена на верхней поверхности датчика, в нем дополнительно введен сплошной экран, который выполнен на верхней поверхности основания датчика, изоляционная диэлектрическая пленка расположена между основным экраном и нижними обкладками о выводами, боковым экраном, на остальных двух диэлектрических пленках сформированы упомянутые обкладки, выводы и экран.

Технический результат достигается также тем, что в способе сборки пироэлектрического датчика давления поверхности первой диэлектрической пленки и испарителя из никеля подвергают химической очистке, затем из обкладок с выводами, боковых экранов, двух диэлектрических пленок последовательно способом термического испарения в вакууме формируют пакет датчика, проверяют его работоспособность, сформированный пакет датчика закрепляют на поверхности объекта тонким слоем клея, в нем верхнюю поверхность первой диэлектрической пленки активизируют способом тлеющего разряда в вакууме, создают вакуум 5•10-1-8• 10-1 мм рт.ст. продолжительностью 0,25-0,3 мин при силе тока 550-600 мА, выдерживают напряжение тлеющего разряда 2900-3000 В на верхней поверхности первой диэлектрической пленки, металлизируют основной экран из никеля, создают вакуум 1•10-4-0,9•10-4мм рт.ст. продолжительностью выдержки времени 0,45-0,5 мин при силе тока 230-240 мА, на верхней поверхности основного экрана тоже в вакууме формируют вторую диэлектрическую пленку из окиси алюминия, создают вакуум 10-4-0,5•10-4 мм рт.ст. при силе тока 230-240 мА с выдержкой времени 0.4-0,5 мин, затем с помощью комбинации двух масок на верхней поверхности второй диэлектрической пленки формируют нижние обкладки с выводами и боковой экран из никеля, создают вакуум 1•10-4-0,9•10-4 мм.рт. ст. с продолжительностью выдержки времени 0,45-0,5 мин при силе тока 239-248 мА, затем последовательно формируют вышеупомянутые пленки и обкладки с выводами и боковые экраны способом вакуумного испарения, сформированный пакет датчика закрепляют на поверхности объекта клеем на основе хлоропреновых каучуков и целевых добавок, причем клей наносят тонким слоем на поверхностях изделия и первой диэлектрической пленки дают открытую выдержку 2-3 мин при комнатной температуре, затем соединяют поверхности и слегка прижимают рукой, выбирают время полного отвердевания 20-24 ч.

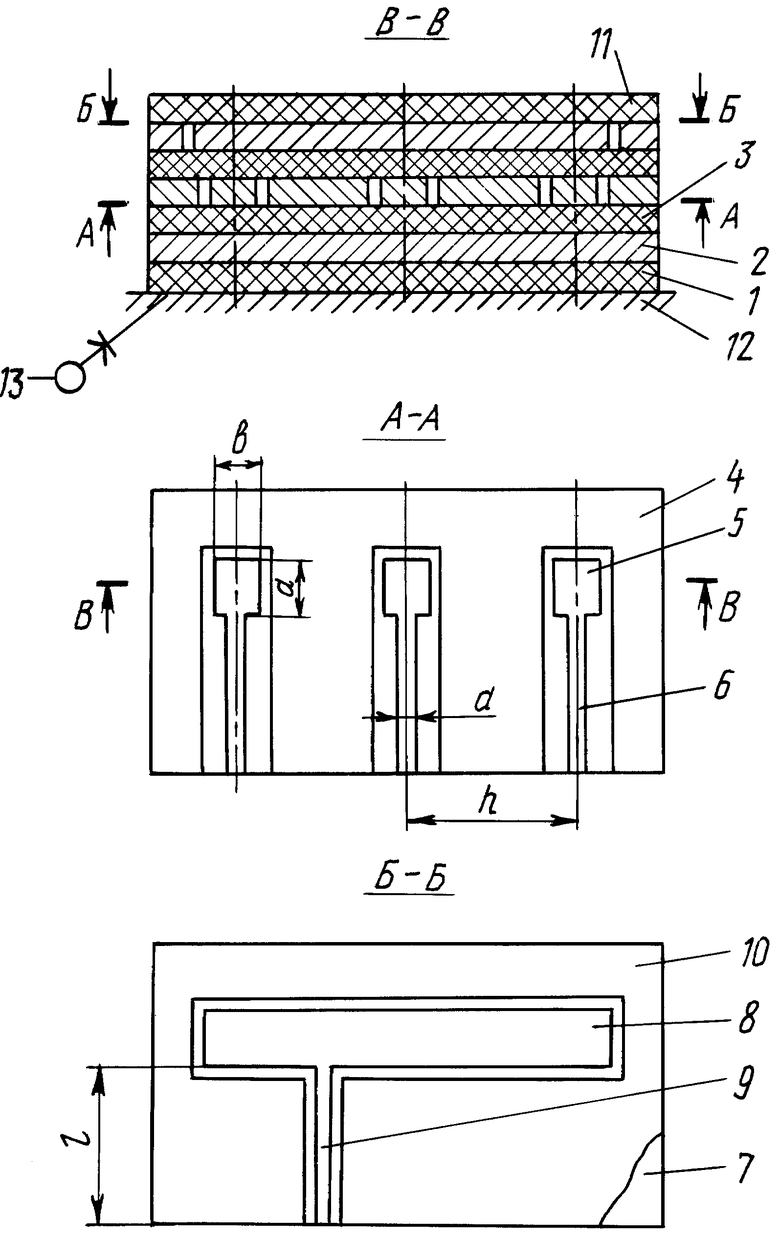

На фиг.1 изображены конструкция и отдельные узлы пироэлектрического датчика давления. Датчик содержит диэлектрическую пленку 1. На ее верхней поверхности выполнен сплошной экран из никеля 2.

Изоляционная диэлектрическая пленка из окиси алюминия 3 (сеч.В-В). На верхней поверхности второй диэлектрической пленки выполнены нижний боковой экран 4 и обкладки 5 с выводами 6 (сеч.А-А). Пироэлектрическая пленка 7 выполнена на верхних поверхностях нижних обкладок 5. На верхней поверхности пироэлектрической пленки выполнена верхняя ответная обкладка 8 с выводом 9 (сеч. Б-Б) и верхний боковой экран 10.

Диэлектрическая пленка 11 выполнена на верхней поверхности датчика (сеч. В-В). Собранный пакет датчика на поверхности изделия закрепляют слоем клея 13.

Металлизированные экраны 2, 4, 18 из никеля служат для защиты датчика от влияния электромагнитных; синфазных помех и трибоэлектрического эффекта, возникающих во время обтекания поверхности датчика потоком газа. Диэлектрическая пленка 11 защищает верхнюю обкладку с выводами от внешних воздействий в условиях аэродинамических экспериментов. Диэлектрические пленки 3, 11 выполнены из окиси алюминия. ЧЭ образуется в области пересечения обкладок 5, 8. Часть выводов 6, 9 и экранов 2, 4, 10 для соединения с измерительной аппаратурой в любом удобном месте не покрываются слоями 4 и 11 диэлектрических пленок. Эффективная величина смещения выводов одного относительно другого зависит от конкретных геометрических размеров а х b ЧЭ выводов и находится в пределах h=(1-10)d, где d -ширина выводов. С целью снижения влияния краевых эффектов ЧЭ с размерами a х b выбирается прямоугольным и перекрытым верхней обкладкой 9 краями обкладок 5, равным воздушному зазору между обкладками 5 и нижним боковым экраном. Расстояние между ЧЭ h, число ЧЭ, толщина основания датчика и длина выводов 1 установлены исходя из конкретных условий проводимого эксперимента и характера исследуемого объекта. Толщина пироэлектрической пленки равна 0,9-1,1 мкм. Толщина обкладок 0,1-0,15 мкм; толщина диэлектрических пленок 3,11 из окиси алюминия 0,5-1,0 мкм; толщина диэлектрической пленки 1 (основания датчика) 20-60 мкм.

Способ сборки пироэлектрического датчика включает следующие технологические операции.

Первый этап. Очищают поверхность диэлектрической пленки 1 из полиимида этиловым спиртом. Также подвергают очистке поверхность никеля, предназначенного для металлизации основного экрана, обкладок с выводами и боковых экранов.

Второй этап. С целью повышения адгезионной прочности между основным экраном и диэлектрической пленкой 1 из полиимида верхнюю поверхность последней активизируют в вакууме способом тлеющего разряда. Создают вакуум 5•10-1-8•10-1 мм.рт.ст. продолжительностью 0,25-0,3 мин при силе тока 550-600 мА. Напряжение тлеющего разряда 2900-3000 В.

Третий этап. На верхней поверхности диэлектрической пленки 1 способом термического испарения в вакууме металлизируют основной экран из никеля при вакууме 1•10-4-0,9•10-4 мм рт. ст. с продолжительностью выдержки времени 0,45-0,5 мин при силе тока 230-240 мА.

Четвертый этап. На поверхности основного экрана тоже в вакууме формируют диэлектрическую пленку 3 из окиси алюминия, при этом поддерживают давление 10-4-0,5•10-4 мм рт.ст. при силе тока 230-240 мА с выдержкой времени 0,4-0,5 мин.

Пятый этап. С помощью двух масок на верхней поверхности диэлектрической пленки 3 формируют нижние обкладки с выводами и боковой экран согласно выбранному режиму в третьем этапе.

Шестой этап. На нижних поверхностях обкладок способом термического испарения в вакууме формируют третью диэлектрическую пленку из пироэлектрика. Для сохранения качества пироэлектрической пленки диэлектрическую пленку 7 формируют в другой вакуумной камере.

Седьмой этап. Также в вакууме на поверхности диэлектрической пленки 7 формируют обкладки с выводами и боковой экран с помощью комбинации двух масок. Режимы металлизации выбирают согласно третьему этапу.

Восьмой этап. В вакууме формируют диэлектрическую пленку 11 из окиси алюминия. Режимы формирования выбирают согласно четвертому этапу.

Девятый этап. Отбраковка ЧЭ и определение работоспособности датчика.

Десятый этап. Сформированный пакет датчика на поверхности объекта закрепляют тонким слоем клея на основе хлоропреновых каучуков и целевых добавок однокомпонентного, холодного отверждения.

Клей наносят тонким слоем на поверхностях изделия и на нижней поверхности диэлектрической пленки 1, дают открытую выдержку 2-3 мин при комнатной температуре, затем соединяют поверхности и слегка прижимают рукой, выбирают время полного отвердевания 20-24 ч.

Область применения датчиков расширяется за счет снижения влияния синфазных и внешних электромагнитных помех. Снижения помехи добивались путем введения дополнительного основного экрана. За счет снижения помех повышается надежность измерения. Простая и современная технология изготовления датчика позволяет снизить себестоимость датчика не менее чем на один порядок по сравнению с существующими традиционными объемными датчиками и микрофонами.

Принцип работы пироэлектрического датчика звукового давления основан на регистрации периодических изменений температуры газа, обусловленных адиабатичностью процесса распространения звуковой волны. Изменение температуры газа связано со звуковым давлением соотношением:

где χ показатель адиабаты;

P0, Т - невозмущенное значение давления и температуры газа;

ΔP - амплитуда колебаний давления.

Напряжение U на выходе (т.е. между выводами 6, 10) идеального пироэлектрика определяется как:

где С - собственная емкость пироэлектрика;

ε - диэлектрическая проницаемость материала пироэлектрика;

ε0 - абсолютная диэлектрическая проницаемость материала пироэлектрика в вакууме;

δ - толщина диэлектрика;

γσ - пироэлектрический коэффициент:

K - чувствительность пироэлектрика к давлению.

С этой целью в ЦАГИ в лабораторных условиях были изготовлены и проведены исследования ЧЭ размерами 2 х 2 мм2, 4 х 4 мм2, 6 х 6 мм2. Чувствительность этих датчиков 0,12; 2,7; 5 мкВ/Па соответственно. Частотный диапазон с равномерностью АЧХ 3-5% от 20 Гц до 20 кГц. Погрешность измерения с учетом нелинейности в лабораторных условиях синусоидального колебания давления 0-200 Па не более 1-2%.

Не зарегистрировано изменение выходного сигнала при изменении температуры 20 - ±50oC. Толщина ЧЭ 42-43 мкм, на подложке полиимидной пленки толщиной 40 мкм. Сборка датчика была осуществлена согласно предложенному способу сборки датчиков. Технология сборки датчика была реализована на вакуумной установке УВН-2М-2.

Применение датчика позволяет определять распределение пульсаций давления на поверхности исследуемого объекта сложной формы, обтекаемого потоком газа, без дренирования и исключает применение дорогостоящих традиционных объемных (корпусных) датчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ДАТЧИКА ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 1999 |

|

RU2159416C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2161784C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2166742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1998 |

|

RU2152014C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2152012C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1999 |

|

RU2157978C1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2145064C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2099681C1 |

| МАТРИЧНЫЙ ТОНКОПЛЕНОЧНЫЙ ДАТЧИК | 1992 |

|

RU2063009C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2179308C1 |

Изобретения могут быть использованы в авиационной технике, медицине и народном хозяйстве. Датчик формируют на основе диэлектрической пленки, в частности полиимидной пленки толщиной 20 - 60 мкм. Последовательно через маски формируют верхние и нижние обкладки датчика. Между обкладками расположен пироэлектрический чувствительный элемент датчика давления. Чувствительный элемент защищен от механических повреждений тонкой пленкой из окиси алюминия. Датчик также защищен от внешних электромагнитных и синфазных помех. Толщина датчика на основе полиимидной пленки толщиной 40 мкм составляет 42 - 43 мкм. Пакет датчика формируют способом термического испарения в вакууме. Сформированный пакет датчика на поверхности изделия закрепляют тонким слоем клея. Рабочая температура датчика ±50oС. Нижний предел измеряемого давления 1 Па, верхний - 7000 Па. Технический результат - расширение области применения и повышение надежности за счет повышения помехоустойчивости датчика. 2 с. п. ф-лы, 1 ил.

| Матричный датчик давления | 1986 |

|

SU1448853A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010199C1 |

| DE 19640960 A1, 09.04.1998. | |||

Авторы

Даты

2000-10-20—Публикация

1999-05-31—Подача