Изобретение относится к измерительной технике и может быть использовано для измерения давления на поверхности изделий в авиационной технике и машиностроении.

Известна конструкция устройства для изготовления мембраны емкостных датчиков давления. Это устройство состоит из тонкой пластины круглой формы, закрепленной по периферии, зажимной кольцевой гайки, скрепляющих колец и колец, припаиваемых к мембране.

Такое решение позволяет измерять статическое и динамическое давление на поверхности исследуемого объекта [Г.П. Нуберт. Измерительные преобразователи неэлектрических величин, изд-во Энергия. Л.: 1978, 368 с. 3-4. Чувствительные элементы датчиков давления, стр. 51-56, рис. 3-19],

Недостатком этого устройства является то, что такой датчик на поверхности изделия закрепляется дополнительным крепежом или поверхность изделия дренируется. Большой вес и габариты такого датчика нарушают условия обтекания потока газа на поверхности изделия. И сам датчик, и затраты на проведение измерений имеют большую стоимость.

Известен способ изготовления емкостных датчиков давления. Надежное крепление обеспечивается зажатием мембраны двумя наружными кольцами и внутренней кольцеобразной гайкой с V-образным торцом, который при ввинчивании входит в соответствующий V-образный торец большого кольца и обеспечивает равномерный радиальный натяг мембраны. Затем экспериментально определяют действительную величину радиального натяжения мембраны. В данном случае измеряемым параметром является перемещение центра мембраны при воздействии на нее давления или определяют резонансную частоту. После чего величина радиального натяжения определяется аналитическим путем.

Для датчиков с очень малыми размерами рекомендуется натяжение мембраны с помощью специальной оправки, имеющей диаметр больший, чем у мембраны. После натяжения мембраны в подобной оправке она припаивается или приваривается с обеих сторон к двум кольцам, а внешняя ее часть после удаления оправки обрезается.

Такое решение обеспечивает измерение давления на поверхности исследуемого объекта путем дополнительной механической обработки поверхности изделий (Г. П. Нуберт. Измерительные преобразователи неэлектрических величин, изд-во Энергия. Л.: 1970, 360 с. 3-4. Чувствительные элементы датчиков давления, стр. 51-55, рис. 3-19).

Недостатком способа изготовления датчика является то, что при сварке или пайке действительное натяжение готовой мембраны может значительно отличаться от первоначального натяжения в оправке, вследствие чего получается большое количество брака. Такой способ крепления является неэкономичным, получается большое количество отходов от материала металлической пленки мембраны.

Наиболее близким техническим решением к предлагаемому изобретению является устройство дли изготовления мембраны емкостных датчиков давления. Устройство содержит ванну для полиамидокислотного лака, натяжной механизм для натяжения металлической пленки мембраны, электродвигатель для вращения роликов, установленных на левой и правой стороне устройства, содействующих движению металлической пленки, проходящей после покрытия обеих сторон лаком. Имеется нагреватель для сушки лака на поверхности металлической пленки мембраны датчика. Два барабана установлены в начале и конце устройства для перемотки металлической пленки. Датчик выполнен с основанием из двухсторонней фольгированной диэлектрической пленки. Толщина диэлектрической пленки больше толщины металлической фольги в 5-14 раз. На верхней поверхности основания датчика сформированы обкладки конденсатора и клеммник, охваченные экраном. Фольга на нижней поверхности основания является экраном датчика. Мембрана датчика жестко закреплена между первым кольцом, которое выполнено из твердого диэлектрика, и вторым кольцом, выполненным из твердого материала. На обе поверхности мембраны нанесена диэлектрическая пленка. Из перечисленных элементов последовательно собирается пакет. Мембрану на основании датчика закрепляют путем размещения пакета между двумя металлическими плитами, выдерживают под давлением, при температуре и при продолжительности выдержки времени.

Такой датчик позволяет измерять давление на ровной поверхности изделий путем его наклеивания (Патент РФ N 2051347 6 G 01 L 9/12, 1996, Способ изготовления емкостных датчиков давления, авторы А.Д. Казарян, В.Н. Чекрыгин).

Недостаток устройства датчика: ограничение применения из-за оснащения конструкции верхним кольцом жесткости.

Наиболее близким к предлагаемому изобретению техническим решением является способ изготовления емкостных датчиков давления. Обкладки, экраны и контактные площадки формируют путем фотолитографии. Формируют отверстия для связи с атмосферой. Путем механической обработки на обеих поверхностях колец образуют микровыступы - шероховатости. На обе поверхности мембраны из металла при силе натяжения 3-8 кг/см2 наносят полиамидокислотный лак. Формируя верхнюю и нижнюю диэлектрические пленки, выдерживают их при 80-90oC в течение 5-20 мин. Затем ступенчато, с числом ступеней 8-11 повышают температуру от 100 до 320oC, при продолжительности выдержки каждой ступени от 5 до 20 мин до полного превращения лака в полиимидную пленку толщиной 0.5-2 толщины мембраны из металла.

Нанесение полиамидокислотного лака на обе поверхности мембраны и термическую обработку слоев лака осуществляют следующим образом. Металлическую фольгу в виде рулона, намотанного на барабан, в поточной линии, проходящей через натяжное устройство с силой натяжения 3-5 кг/см2, промывают в ванне. После обезжиривания сушат струей горячего воздуха со скоростью 3-5 м/с. Затем поочередно на обе поверхности металлической ленты наносят полиамидокислотный лак. В процессе термической обработки происходит превращение формомера в конечный продукт - полиимидную пленку. Образцы колец и мембранные пленки подвергают химической обработке в растворе, содержащем бихромат натрия.

Затем из слоев пленки последовательно собирают пакет, выдерживают под давлением 30-35 кг/см2 при 160-170oC и продолжительности выдержки 50-60 мин. Клей между слоями на эпоксидно-каучуковой основе.

Такое решение позволяет измерять давление на гладкой поверхности объекта без его дренирования (Патент РФ N2051347 6 G 01 L 3/12, 1996, Способ изготовления емкостных датчиков давления, авторы А.А. Казарян, В.Н. Чекрыгин).

Недостатками способа изготовления мембраны датчика является то, что при покрытии металлической пленки мембраны лаком тонкая пленка, проходящая большие расстояния (пролеты), обрывается, нарушается гладкость ее поверхности. Пленка сильно деформируется, из-за чего в ее материале возникают трещины, внутренние напряжения, что может сопровождаться хлопком мембраны и отрицательно влиять на линейность градуировочной характеристики датчика.

Задачей настоящего изобретения является повышение производительности и улучшение метрологических характеристик датчика за счет сокращения отходов материала пленки мембраны и сохранения ее первоначального качества.

Технический результат достигается тем, что в устройстве для изготовления мембраны емкостных датчиков давления, содержащем натяжной механизм, в нем натяжной механизм выполнен в виде дугообразной пластины из металла, которая с левой и правой стороны размещена в пазах держателя и прикреплена к основанию устройства четырьмя винтами, причем держатели с левой и правой стороны размещены между подвижными скобами, с левой и правой стороны устройства размещены неподвижные опоры с винтами и закреплены с основанием.

Технический результат также достигается тем, что в способе изготовления мембраны емкостных датчиков давления, по которому на обе поверхности мембраны из металла при силе натяжения 3-8 кг/см2 наносят полиамидокислотный лак, формируют верхнюю и нижнюю диэлектрические пленки, выдерживают их при 80-90oC в течение 5-20 мин, затем ступенчато повышают температуру от 100 до 320oC, при продолжительности выдержки каждой ступени от 5- 20 мин до полного превращения лака в полиимидную пленку, затем собранный пакет выдерживают под давлением 30-35 кг/см2 при 160-170oC в течение 50-60 мин, затем охлаждают, в нем на поверхности дуги устройства располагают металлическую пленку, растягивают с помощью винтов, в растянутом состоянии на поверхности пленки наносят полиамидокислотный лак при 20-30oC, затем размещают в температурной камере и ступенчато повышают температуру от 30-60oC до 60-90oC при продолжительности выдержки каждой ступени 15-20 мин, вынимают из камеры, остужают до 50-60oC, затем поворачивают пленку и в зажатом состоянии покрывают лаком при 20-30oC, снова размещают в температурной камере и повторно выдерживают при температуре от 30-60oC до 60-90oC при продолжительности выдержки 15-20 мин, затем ступенчато, с числом ступеней 6-9 повышают температуру до 100-320oC при продолжительности выдержки каждой ступени 5-20 мин, обеспечивают толщину покрытия поверхности металлической пленки 0,2-1,0 толщины мембраны из металла, причем мембрану на основании датчика закрепляют пленкой клея путем формирования пакета и выдержки собранного пакета под давлением, при температуре и при выдержке времени, затем охлаждают до 50-60oC, причем при изготовлении мембраны емкостных датчиков из полиимидной пленки, пленку зажимают на поверхности дуги устройства, ориентационную термовытяжку пленки осуществляют при 23-25oC, продолжительностью 15-20 мин, силой растяжения 3-8 кг/см2, температуру поднимают со скоростью 3- 5 град/мин, диапазон ориентационной термовытяжки ограничивают 20-200oC со скоростью 3-5 град/мин, при продолжительности 5-15 мин, затем охлаждают, вытянутую пленку металлизируют, формируют мембрану, из мембраны и основания датчика собирают пакет, слои пакета между собой скрепляют клеем, выдерживают под давлением, при температуре и при выдержке времени, охлаждают до 50-60oC, затем осуществляют отбраковку и паспортизацию.

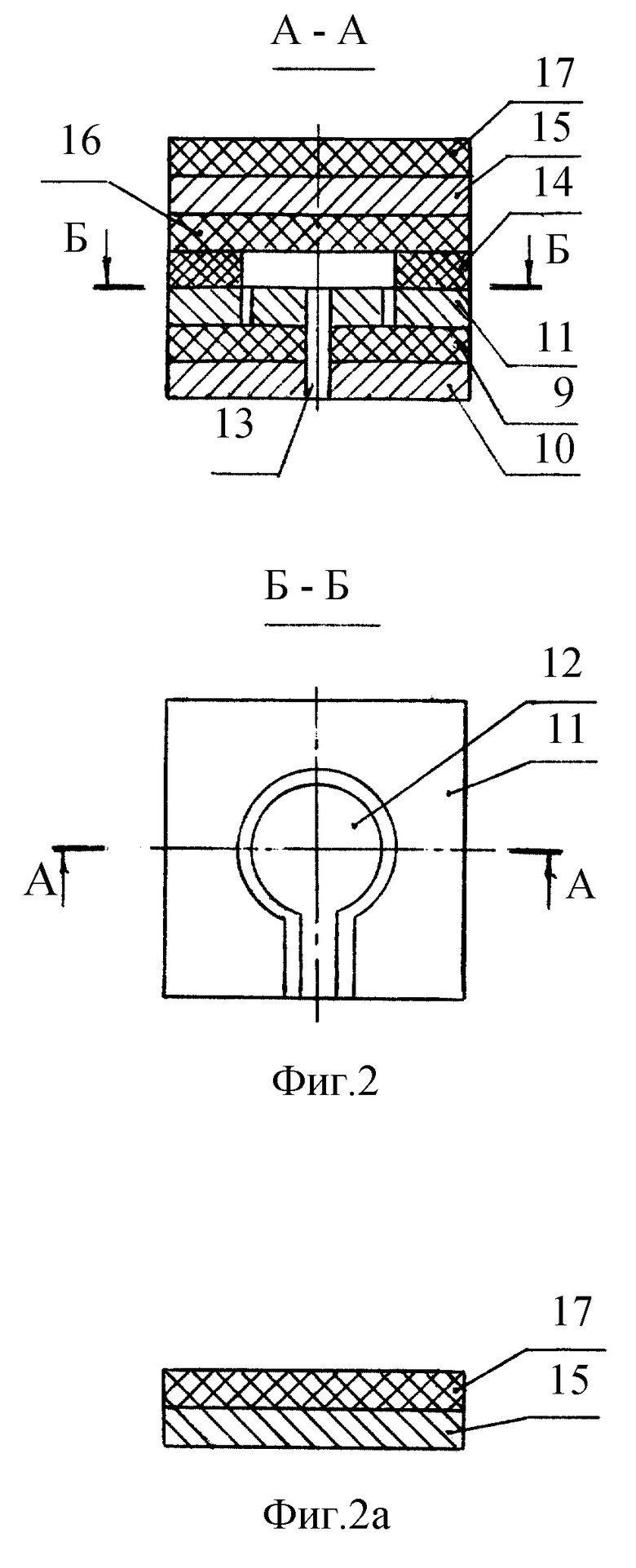

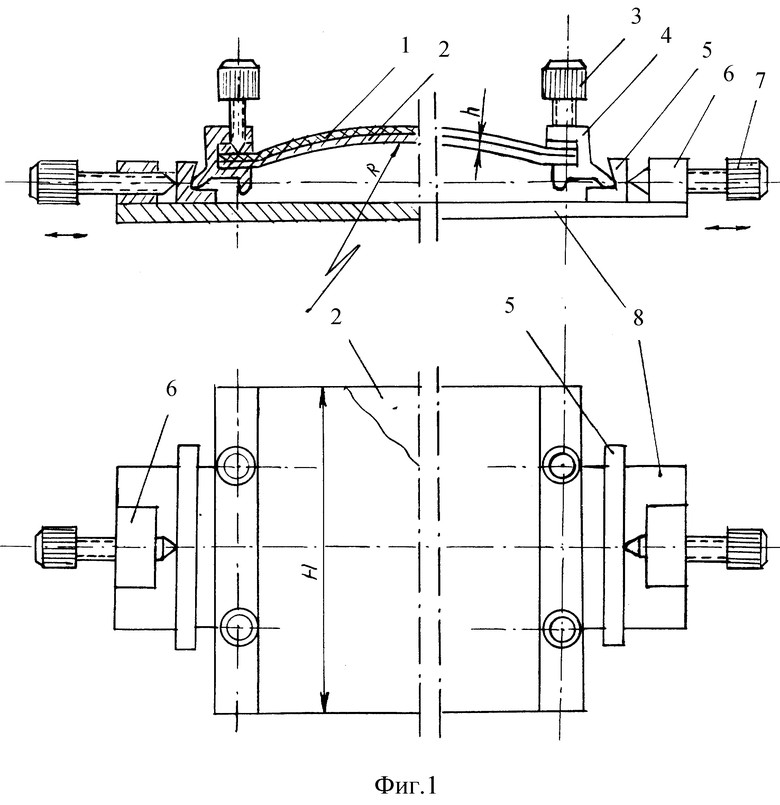

На фиг. 1 и 2 изображены конструкции устройства емкостных датчиков давления и отдельные их узлы.

Устройство для изготовления мембраны емкостных датчиков давления состоит из следующих элементов. Диэлектрическая или металлическая пленка мембраны 1 расположена на дугообразной пластине из пружинной стали 2 толщиной h=1,2-1,5 мм и шириной H=100 мм. В расслабленном состоянии кривизна дуги радиусом R= 160 -165 мм. Размеры натягиваемой пленки 1 длиной 240-250 мм, шириной 5-100 мм, толщиной 2-20 мкм. Пленку прижимают к поверхности дуги четырьмя винтами 3. Оба конца пленки поддерживают между держателями 4. Держатели 4, находящиеся между подвижными скобами 5 на двух концах устройства, перемещают с помощью опор 6 и винтов 7 относительно основания устройства 8 в прямом и обратном направлениях. В результате пленка вместе с металлической дугой растягивается. В зажатом состоянии на поверхности металлической пленки наносят полиамидокислотный лак и подвергают термической обработке. Диэлектрическую пленку с целью повышения стабильности верхнего диапазона измерения давления также подвергают термической обработке в зажатом состоянии.

Конструкция датчика состоит из двухсторонней фольгированной диэлектрической пленки 9, на нижней поверхности которой расположен основной экран 18, на верхней поверхности диэлектрической пленки 9 путем фотолитографии сформированы боковой экран и нижняя обкладка конденсатора 12, симметрично относительно основания датчика сформировано опорное отверстие для связи с атмосферой 13, перфорированной диэлектрической пленки 14, металлической мембраны 15, с обеих сторон покрытой диэлектрическими пленками 16 и 17.

С целью повышения верхнего диапазона измерения давления в ряде случаев мембрану изготавливают из вытянутой диэлектрической пленки 17, затем вытянутую диэлектрическую пленку металлизируют и формируют верхние обкладки, т. е. мембрану датчика 15 (фиг. 2а).

Отличительные особенности мембраны, изготовленной из металлической пленки, покрытой с обеих сторон диэлектрической пленкой, и мембраны, изготовленной из ориентированной термовытянутой полиимидной пленки, металлизированной в вакууме или покрытой медной фольгой, обоснованы следующим образом. В расчетах датчиков давления допускается, что материал мембраны однороден и ее упругие свойства одинаковые во всех трех направлениях. Металлизированный слой толщиной около 3,5 мкм, выполняющий роль обкладок конденсатора, не влияет на упругость пленки. При этом в теоретической модели датчика рассмотрен однослойный случай. Если толщина металлизированной пленки существенно меньше толщины диэлектрической пленки, то при расчетах используется модуль упругости, коэффициент Пуассона и толщина диэлектрика. Такой упрощенный подход способствует основной реализации датчиков и получению хороших совпадений расчетных и экспериментальных данных.

Способ изготовления емкостных датчиков давления реализуют следующим образом.

Первый этап. На поверхности дуги 2 располагают металлическую пленку 1 после обезжиривания ацетоном. С помощью винтов 7 с обоих концов устройства и подвижных скоб 5 увеличивают кривизну дуги так, чтобы металлическая пленка растянулась гладко, без морщин. Затем кисточкой равномерно наносят слой полиамидокислотного лака при 20-30oC. После размещают в температурной камере при 30-60oC продолжительностью выдержки времени 15-20 мин. После выдержки второй ступени температур 60 - 90oC продолжительностью 15-20 мин вынимают из камеры и охлаждают до 50-60oC. Затем на другую сторону металлической пленки наносят полиамидокислотный лак при 20-30oC, затем повторно размещают в температурной камере в зажатом состоянии при 30-60oC 15-20 мин и 60-90oC 15-20 мин. Затем ступенчато, с числом ступеней 6-9 повышают температуру до 100-320oC при продолжительности выдержки каждой ступени 5-20 мин до полного превращения лака в полиимидную пленку.

Второй этап. После покрытия второй поверхности металлической пленки лаком и после выдержки второго режима (60-90oC, 15-20 мин), с целью рационального использования натяжного устройства и повышения производительности процесс термической обработки можно прервать, снять пленку с поверхности устройства и расположить в свободном тепловом поле. Затем продолжить процесс имидизации путем ступенчатого повышения температуры от 100 до 320oC с числом ступеней 6-9 при продолжительности выдержки 5-20 мин. Толщина покрытия поверхности металлической пленки 0,2-1,0 толщины мембраны из металла. Затем охлаждают до 50-60oC и обрезают мембрану необходимых размеров.

В случае изготовления мембраны датчика из полиимидной пленки термовытяжку диэлектрической пленки осуществляют следующим образом. Обезжиривают обе поверхности пленки ацетоном или этиловым спиртом. Пленку располагают на поверхности дуги, сильно растягивают и зажимают. Сила натяжения с обоих концов диэлектрических и металлических пленок 3-8 кг/см2. В зажатом состоянии пленку помещают в термостат и в зависимости от выбранного режима термовытяжки образец выдерживают 15-20 мин при заданной температуре со скоростью подъема температуры 3-5 град/мин. При этом учитывают, что для полиимидов характерны высокие температуры фазовых переходов. Температура их размягчения находится выше 200oC, температура плавления - выше 400oC.

При термовытяжке полиимидной пленки при 23-25oC в течение 15-20 мин и последующем охлаждении до первоначального значения температуры (комнатной +20oC) модуль упругости пленки увеличивают в 2,0-2,3 раза. Об увеличении модуля упругости пленки судят, сравнивая коэффициенты чувствительности датчиков, изготовленных из одного куска диэлектрической пленки до и после термовытяжки.

При термовытяжке пленки от 20 до 200oC со скоростью подъема температуры 3-5 град/мин при продолжительности 5-15 мин достигают кристаллизации пленки без изменения пластичности полимера.

Известно, что электрические свойства пленки улучшают путем ориентационной термовытяжки. При этом уменьшается количество и размеры микрополостей, усиливается межмолекулярное взаимодействие, что, в свою очередь, способствует более плотной упаковке полимерных целей и улучшению влагозащитных свойств полимера. При ориентации полиимидной пленки добиваются получения пленки жесткой межцепной сетки, макромолекулы фиксируются в ориентированном состоянии. После ориентационной термовытяжки диэлектрическая проницаемость и тангенс угла диэлектрических потерь в свободном воздухе от воздействия внешних факторов становятся практически неизменными.

Затем ориентированную термовытянутую диэлектрическую пленку 17 покрывают металлом 15 путем вакуумной металлизации по известной технологии, в частности технологии металлизации полиимидной пленки никелем (фиг. 2а).

Третий этап. Согласно фиг. 2а из основания датчика и перфорированной диэлектрической пленки мембраны (мембрана из металла, с обеих сторон покрытая диэлектрической пленкой или металлизированная диэлектрическая пленка после ориентационной термовытяжки) последовательно собирают пакет, располагают между двумя металлическими плитами. Слои между собой скрепляют клеем на эпоксидно-каучуковой основе. Затем набранный пакет выдерживают под давлением 30-35 кг/см2 при 160-170oC при продолжительности выдержки 50-60 мин. Охлаждают до 50-60oC, после чего производят отбраковку и паспортизацию датчиков.

Таким образом, производительность повышается за счет покрытия металлической пленки толщиной 2-10 мкм пленкой на специальном устройстве в предлагаемом изобретении. Характеристики датчика улучшаются из-за сохранения первоначального качества металлической пленки до и после нанесения диэлектрической пленки на поверхность металлической пленки. Также при прессовке мембраны к основанию датчика его натяжение происходит между двумя плитами при равномерном распределении давления на поверхности мембраны, благодаря чему в материале мембраны не возникают радиальные и касательные усилия.

Принцип работы датчика. При изменении давления ΔF изменяется расстояние между обкладками конденсатора 12 и мембраной 15. В результате прогиба мембраны изменяется начальная емкость С, приращение емкости ΔC и относительное изменение емкости ΔC/C Напряжение поляризации датчика подают на мембрану 15. Напряжение на выходе датчика, пропорциональное приращению ΔC/C и напряжению поляризации, измеряют между обкладками конденсатора 12 и мембраной 9.

С этой целью в ЦАГИ было изготовлено устройство для нанесения диэлектрической пленки на поверхностях металлической пленки мембраны и ориентированной термовытянутой полиимидной пленки. В качестве мембраны был использован FeNi сплав толщиной 10 мкм и шириной 100 мм и сплав марки МНМЦЖ 40-1,25-045 шириной 40 мм и толщиной 5 мкм.

В процессе макетирования установлена начальная пригодность предполагаемого способа изготовления мембраны и датчика в целом. Выбранные технологические режимы подтвердились путем экспериментальной проверки. Макетирование датчика проводили на базе металлической пленки толщиной 5 мкм, диаметр отверстий перфорации 12 мм, толщина полиимидной пленки 40 мкм, основание датчика из фольгированных диэлектрических пленок.

Были определены спектральные характеристики собственного шума измерительного канала с датчика при низких частотах от 25 до 100 Гц, который составил 31,5-42,5 дБ (что намного ниже 0,1 Па),

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ДАТЧИКА ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 1999 |

|

RU2159416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1998 |

|

RU2152014C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2166742C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2152012C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ И СПОСОБ ИХ СБОРКИ | 2001 |

|

RU2186353C1 |

| ЕМКОСТНЫЙ ДАТЧИК ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2145065C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2161784C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2099680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1997 |

|

RU2130594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1992 |

|

RU2051347C1 |

Изобретения могут быть использованы для измерения давления на поверхности изделий в авиационной технике и машиностроении. Мембрану из металлической пленки растягивают на поверхности дугообразной пластины устройства. На поверхности пленки наносят полиамидокислотный лак и выдерживают при ступенчатом изменении температуры от 30 до 320oС продолжительностью 15-20 мин. Для повышения верхнего диапазона изменения давления и стабилизации метрологических характеристик мембрану датчика из полиимидной пленки до металлизации подвергают ориентационной термовытяжке, которую осуществляют с помощью устройства для изготовления мембраны. При этом пленку растягивают силой 3-8 кг/см, температуру увеличивают со скоростью 3-5 град/мин от 20 до 200oС при продолжительности выдержки 5-15 мин. Технический результат - повышение производительности и улучшение метрологических характеристик датчика. 2 с.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1992 |

|

RU2051347C1 |

| МАТРИЧНЫЙ ТОНКОПЛЕНОЧНЫЙ ДАТЧИК | 1992 |

|

RU2063009C1 |

| DE 19640960 А1, 09.04.1998. | |||

Авторы

Даты

2000-10-20—Публикация

1999-05-31—Подача