4

О) (X) Изобретение относится к электротехнике и касается материалов, из которых могут быть изготовлены коллекторы и контактные кольца электри ческих машин. Для снижения электрических потер и улучшений стабильности работы узла токосъема коллекторных электрических машин необходимо снижение пе реходного падения напряжения на пар щеток, спрямленные вольтамперные характеристики и снижение коэффициента трения. Такими свойствами обла ют -углеграфитовые коллекторные мате алы. Известна контактная щетка СО на основе термического углерода (сажи) и пека, изготовленная из пресс-поро ка со следующим гранулометрическим составом, вес.%: С размером частиц более 250 ммк 0,5-2:,5 С размером частиц 250-63 ммк30-1 0 С размером частиц менее 63 ммк Остальное Известный щеточный материал непригоден для изготовления кол- лекторов и колец в связи с тем, что он изготовлен на основе технического углерода и поэтому в значительной степени подвергается электрической эрозии и окислению в условиях повышенных температур, и, во-вторых, предлагаемое соотношение частиц различного размера в материале не позволяет достигнуть высокой плотности упаковки частиц и необходимой для конструкционного материала прочности. Наиболее близкой к предлагаемой является композиция для изготовления коллекторов и контактных колец электрических машин, содержащая yi- леродистые компоненты и связующее 23 Недбстатком известного материала является нестабильность свойств гото вого продукта, связанная с большим разбросом гранулометрического соста ва частиц, Цель изобретения - повышение ста бильности электрофизических и электр контактных свойств, прочностных характеристик углеграфитовых коллекторов, контактных колец. Указанная цель достигается тем, что композиция для изготовления колле торов и контактных колец электричесl22ких машин содержащая углеродистые компоненты и связующее, выполнена из частиц следующего гранулометрического состава, мас.: С размером более 250 ммкм С размером 250-63 ммкм 1-0-25 С размером менее 63 ммкмОстальное при следующем соотношении компонентов, масД: Углеродистые 65-68 компоненты Ц5-35 Связующее 1. Пековый кокс в Пример количестве б5 мас.%, просеянный череа сито 010, и 35 мас. высокотемпературного пека с температурой размягчения 120-ЙО С совместно обрабатывают в вибромельнице М-400-1,5 в течение 50 мин при температуре смещения 2050 с. Полученную смесь вальцуют 3 раза на вальцах 502-037 при 2бО-270°С. Охлажденную вальцованную массу размалывают на молотковой дробилке типа ДМ-300. Полученный пресс-порошок имеет следующий гранулометрический состав, мас-.: С размером частиц более 250 ммк 18,6 С размером 63-250 ммк-i 1 , С размером менее 63 ммкОстальное Затем полученную смесь гранул прессуют при комнатной температуре на гидравлическом прессе ПД 76 при удельном давлении ЙО МПа. Заготсгвки имеют кажущуюся плотность 1,65 г/см и диаметр 30-70 мм. ольца обжигают в периодической печи Ридгаммера в углеродной засыпке при , а затем графитируют в печи PC-100 при и часовой вы ;ержке при этой температуре. Изготовленные кольца фрезеруют и подвергают испытаниям в паре со етками класса ЭГ и Г, определяют акже твердость, удельное электрическое сопротивление, прочность на сжатие и изгиб, коэффициент трения в паре графит-графит. Полученный материал имеет следущие характеристики: удельное электрическое сопротивление 28-31 мкОмм/ вердость 15-23 кПаПО прочность а сжатие МПа; прочность на 31 изгиб 18,9-28,3 МПа; коэффициент трения 0,1. Полученный материал не имеет прочностных характеристик, удовлетворяющих требованиям, предъявляемым к углеродным конструкционным материалам. П р и м е р 2. Кокс в количестве 65 масД, просеянный через сито 010 и З5.мас.высокотемпературног6 пека с; температурой размягчения совместно обрабатывают в вибромельнйце м400-1,5 в течение 50 мин при температуре смешения 20-50°С. Полученную смесь вальцуют 3 раза на, вал цах 502-037 при 2бО-270е. Охлажден ную вальцованную массу размалывают на молотковой дробилке типа ДМ-300 и рассеивают на три фракции с разме рат гpaj-lyл более 250 ммк,250-63 ммк, менее 63 ммк. Затем порошки смешива . от друг с другом в соотношении, масДЛ Фракция более . . 250 ммк5 Фракция 250-63 ммк 15 Фракция менее 63 ммк80 Полученную смесь гранул прессу ют при комнатной температуре на гид равлическом прессе при удельном давлении МПа. Заготовки, . имеющие кажущуюся плотность 1, 55 г/с термообрабатывают аналогично примеру 1. ПримерЗ. По технологии при мера 1 изготавливают кольца с испол зованием коксопековых частиц, полученных размолом вальцованной массы вначале на молотковой дробилке ДМ-ЗрО, затем на роликово-маятниковой дробилке А, дающей возможность получать частицы меньшего .размера. Полученный пресс-порошок имеет следующий гранулометрический состав, мас.%: - С размером частиц более 250 ммк С размером 250-63 ммк С размером менее 63 ммк Остальн Пример, По,технологии при мера 1 изготавливают кольца с испол зованием коксопековых частиц, полученных размолом вальцованной массы на дископальчиковой мельнице. Полученный пресс-порошок имеет следующий гранулометрический состав мас.%: 2 С размером частиц более 250 ммк 2 С размером 250-63 ммк 9 С размером менее 6} ммкОстальное П е р 6. Графит в количестве 85 вес. и анилинофенолфорнальдегидую смолу марки в количестве 15 вес.% перемешивают в мешалке при комнатной температуре 1 ч. Смесь валь цуют при 115-130с на вальцах с электрообогрёзом типа ПД 630. Вальцованную массу размалывают на молотковой дробилке типа ДМ, затем на дископальчиковой мельнице и просеивают через сетку .Полученный пресс-порошок имеет следующий гранулометрический состав, мас.: С размером частиц более 250 ммк 8 С размером частиц 250-63 ммк20 С размером частиц 63 ммкОстальное Пример7. По технологии примера 1 изготовливают кольца с использованием коксопековых частиц, полученных размолом вальцованной массы на дископальчиковой мельнице. Полученный пресс-порошок имеет следующий гранулометрический состав, мас.: С размером частиц более 250 ммк 3 С размером частиц 250-63 ммк 12 С размером частиц Остальное менее 53 ммк П р и м е р 8. По технологии примера 1 изготовливают кольца с исполь частиц, полузозанием коксопековых ченных размолом вальцованной массы на дископальчиковой мельнице. Полученный пресс-порошок имеет ледующий гранулометрический состав ас.%: С размером частиц более 250 ммк 9 С размером частиц 250-63 ммк10 С размером частиц менее 63 ммк Остальное Затем смесь гранул прессуют в кольцевой пресс-форме размером 3070 мм при 180-220 0 с двумя подпрессовками и конечном давлении 100-120 МПа с выдержкой в пресс-ф&рме 3 мин.

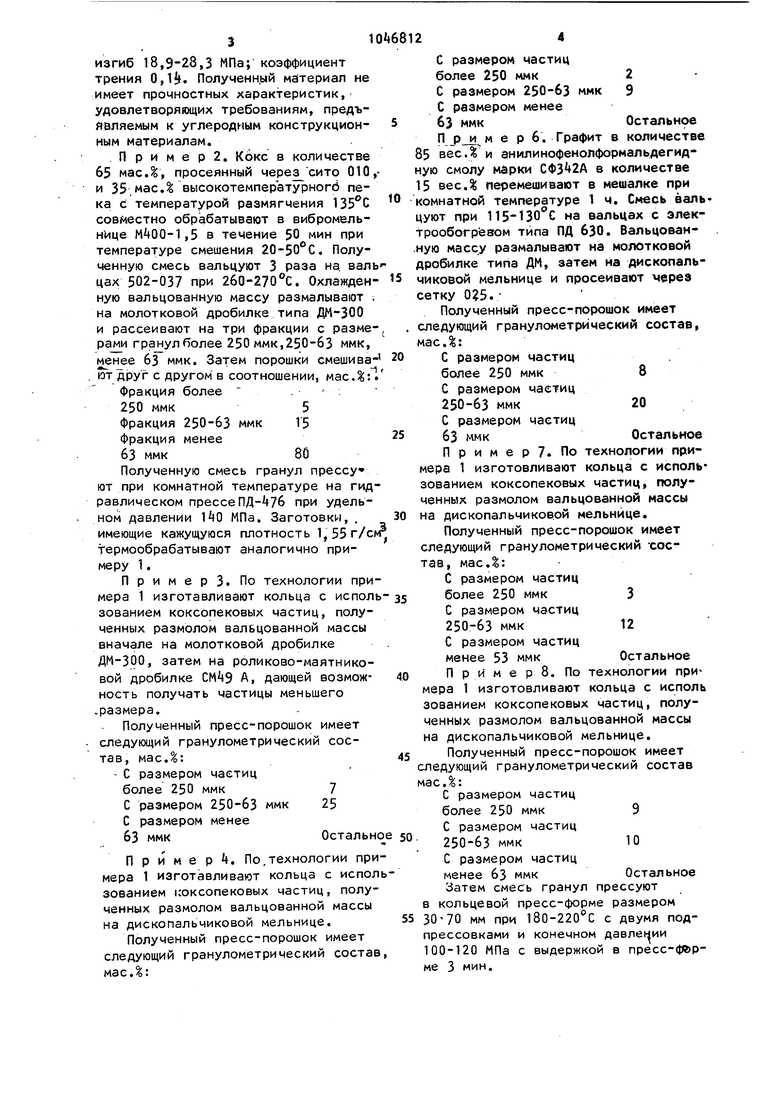

Часть полученных колец испытывают без дальнейшей термообработки, часть подвергают обжигу до .

В таблице даны свойства по лученных коллекторных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОК ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2061285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 2004 |

|

RU2257341C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО КИРПИЧА | 2020 |

|

RU2763232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| Экструзионный способ получения коксопековой композиции для изготовления графитовых материалов на основе тонкозернистого наполнителя изотропной структуры | 2021 |

|

RU2771657C1 |

| Углеродсодержащая прессмасса для получения углеграфитовых изделий | 1974 |

|

SU551347A1 |

| Электрощеточный материал | 1982 |

|

SU1045318A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2000 |

|

RU2178933C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО УГЛЕГРАФИТОВОГО ^МАТЕРИАЛА | 1971 |

|

SU297265A1 |

Из данных таблицы видно, что с увеличением содержания гранул размером менее бЗ ммк прочностные характеристики материала также увеличиваются. Однако содержание их выше 85 приводит к недопустимо высокому коэффициенту трения в паре графит-графит и перегреву коллектора. Предлагаемый коллекторный материал обеспечивает возможность варьирования свойствами путем задания определенного соотношения между гранулами заданного размера. Экономия от использования предлагаемого материала в основном достигается за счет замены меди углеграфитовым материалом и составит 7 руб. 25; коп. на один коллектор.

Авторы

Даты

1983-10-07—Публикация

1982-03-31—Подача