(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| Состав электродного покрытия | 1988 |

|

SU1579784A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2008158C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2148485C1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| Состав электродного покрытия | 1975 |

|

SU539724A1 |

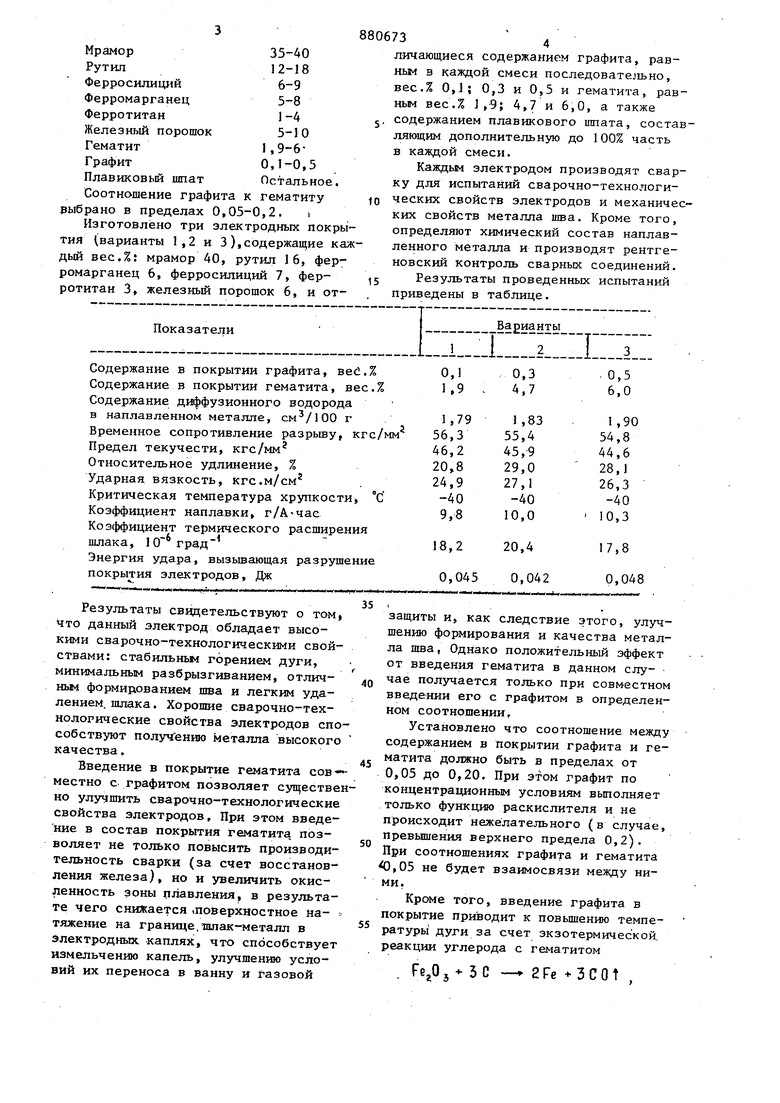

Изобретение относится к сварке, в частности к сварочным материалам, а именно к составу электродного покрытия, применяемого преимущественно для сварки низка егированных сталей. Известны различные электродные покрытия {, например состав, содержащий следующие компоненты, вес.%: Мрамор .50-70 Плавиковый шпат10-25 Рутил3-15 , КварцевьЕЙ песок2-10 Ферротитан1-4 Гематит1-4 Ферросиликальций1-4 Однак в этом покрытии много мрам ра, что ухудшает технологичность нри изготовлении электродов, увеличивает тугоплавкость покрытия. Введение фер росиликокальция хотя и позволяет эффективно раскислить металл шва, но этот компонент активно реагирует с жидким стеклом, что приводит к ухудшению покрытия (вспухания при прокалке, образование трещин в покрытии). Наиболее близким к предлагаемому составу является электрод11ое покрытие 2 , содержащее следующие компоненты, вес.%: Мрамор Плавиковый шпат Ферросилиций Ферромарганец Ферротитан Железный,порошок Однако известное электродное покрытие обладает недостаточным качеством металла шва. Цель изобретения - повьш1ение качества металла шва. Поставленная цель достигается тем, что состав электродного покрытия дополнительно содержит гемат 1Т и графит, при следующем соотношении компонентов, вес. %: 35-40 Мрамор 12-18 6-9 Ферросилиций 5-8 Ферромарганец 1-4 Ферротитан 5-10 Железный порошок 1,9-6Гематит0,1-0,5 Графит Плавиковый шпат Остальн Соотношение графита к гематит эыбрано в пределах 0,05-0,2. i Изготовлено три электродных п тия (варианты 1,2 и 3 ),содержащи дый весД: мрамор 40, рутил 16, ф ромарганец 6, ферросилиций 7, Фе ротитан 3, железный порошок 6, и

Результаты свидетельствуют о том, что данный электрод обладает высокими сварочно-технологическими свойствами: стабильньм горением дуги, минимальным разбрызгиванием, отличньм формир,ованием шва и легким удалением, шлака. Хорошие сварочно-технологические свойства электродов способствуют получению металла высокого качества.,

Введение в покрытие гематита сов местно с графитом позволяет существено улучшить сварочно-технологические свойства электродов, При этом введение в состав покрытия гематита позволяет не только повысить производительность сварки (за счет восстановления железа), но и увеличить окисленность зоны плавления, в результате чего снижается «поверхностное натяжение на границе,щлак-металл в электродных -каплях, что способствует измельчению капель, улучшению условий их переноса в ванну и Газовой

защиты и, как следствие этого, улучшению формирования и качества металла шва, Однако положительньш эффект от введения гематита в данном случае получается только при совместном введении его с графитом в определенном соотношении.

Установлено что соотношение между содержанием в покрытии графита и гематита должно быть в пределах от 0,05 до 0,20. При этом графит по концентрационным условиям выполняет только функцию раскислнтеля и не происходит нежелательного (в случае, превышения верхнего предела 0,2). При соотношениях графита и гематита А),05 не будет взаимосвязи между ними.

Кроме того, введение графита в покрытие приводит к повьш1ению температуры дуги за счет экзотермической. реакции углерода с гематитом

2 Fe + 3 С О Т

ЗС 34 личающиеся содержанием графита, равным в каждой снеси последовательно, вес.% 0,J; 0,3 и 0,5 и гематита, равньм вес.7, J,9; 4,7 и 6,0, а также содержанием плавикового итата, составляющим дополнительную до 100% часть в каждой смеси. Каждым электродом производят сварку для испытаний сварочно-технологических свойств электродов и механических свойств металла шва. Кроме того, определяют химический состав наплавленного металла и производят рентгеновский контроль сварных соединений. Результаты проведенных испытаний приведены в таблице.

что способствует лучшей - металлургической и термической проработке плавящегося металла.Образующаяся при этом газообразная окись углерода улучшает газовую защиту плавящегося металла, а восстановленное из гематита железо переходит в шов, увеличивая производительность сварки. Причем, графит в покрытии выполняет также функцию пластификатора, облегчающего процесс экструзии электродов.

Ограничение содержания в покрытии ферротитана на уровне, обеспечивающем лишь необходимое раскисление металла и исключающем нежелательное легирование титаном, позволяет улучшить механические характеристики металла шва и, в частности, Поднять уровень ударной вязкости при отрицательных температурах. Однако положительный эффект при введении в покрытие относительно небольших добавок ферротитана (1-4%) проявляется лишь в том случае, когда в покрытии имеется рутил, состоящий преимущественно из двуокиси титана. В противном случае титан расходуется на восстановление менее прочных окислов, вводимых в покрытие. Кроме того, рутил улучшает технологичность покрытия при изготовлении электродов и их сварочно- Технологические свойства.

Ограничение содержания мрамора в покрытии до 40% и введение железного порошка позволяет также улучшить технологичность электродов при изготовлении. Кроме того, железный порошок

увеличивает производительность процесса сварки.

Применение электродов- с данньм покрытием позволяет уменьшить потери при их изготовлении и использовании, повысить производительность процесса сварки.

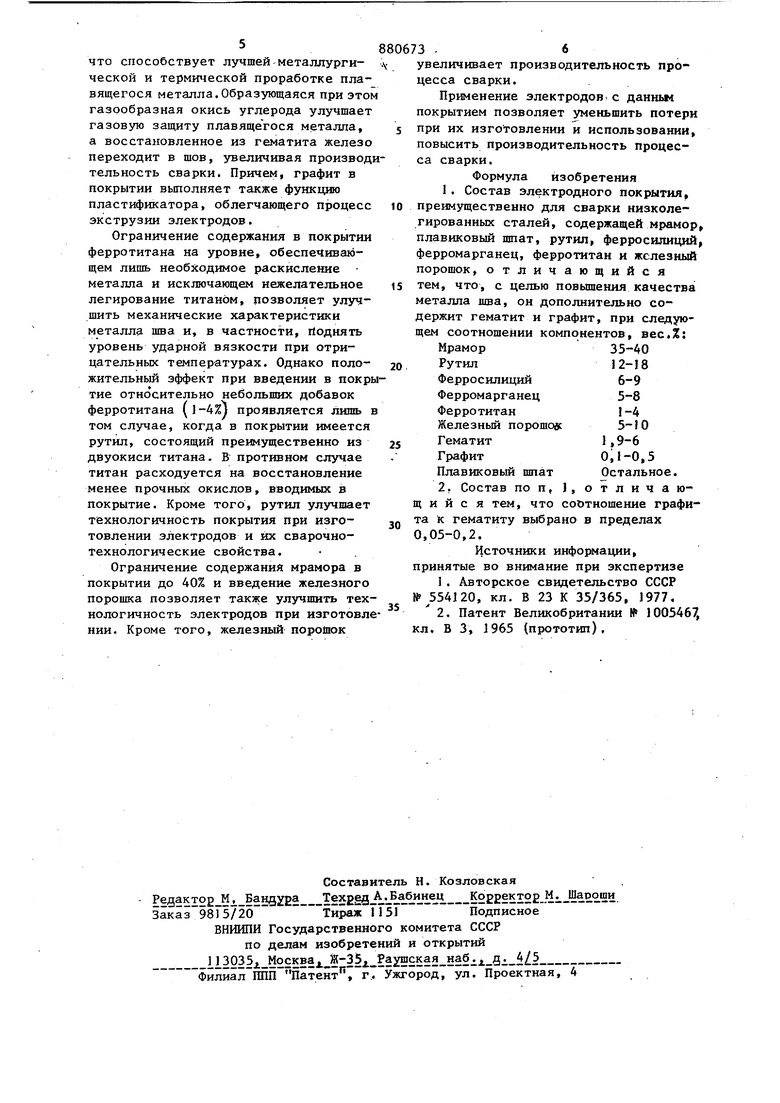

Формула изобретения 1. Состав электродного покрытия, преимущественно для сварки низколегированных сталей, содержащей мрамор плавиковый шпат, рутил, ферросилиций ферромарганец, ферротитан и железный порошок, отличающийся тем, что, с целью повышения качества металла шва, он дополнительно содержит гематит и графит, при следующем соотношении компонентов, Bec.Z: Мрамор35-40

Рутил12- В

Ферросилиций 6-9 Ферромарганец 5-8 Ферротитан1-4

Железный порошовс 5-10 Гематит1,9-6

Графит0,1-0,5

Плавиковый шпат Остальное. 2. Состав поп, J, отличающийся тем, что соотношение графита к гематиту выбрано в пределах 0,05-0,2,

Источники инфО1 1ации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1979-07-10—Подача