Изобретение относится к машиностроению, а именно к обработке металлов шлифованием с применением шлифовальных кругов и смазочно-охлаждающих технологических средств (СОТС), и может быть использовано для исследования толщины слоя смазки в контактной зоне на операциях шлифования.

Известен капельный способ измерения толщины слоя смазки в очаге деформации (см. Грудев А.П., Тилик В.Т. Технологические смазки в прокатном производстве. М. : Металлургия. 1975. 368 с. С. 42-47), предусматривающий нанесение на поверхность прокатываемой заготовки капли масла определенного объема и измерение площади образовавшегося после прокатки масляного пятна. Толщина слоя смазки при этом определяется как частное от деления объема капли на площадь пятна. К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что он дает лишь приближенное значение средней толщины смазочной пленки в очаге деформации, а также невозможность определения количества масляной фазы смазочной среды, втягиваемой в очаг деформации.

Известен способ измерения толщины слоя смазки при обработке металлов давлением (А.с. 749523 СССР. Способ определения толщины слоя смазки в очаге деформации при обработке металлов давлением / А.Д. Размахнин, К.А. Иванов, В. А. Сорокин // Открытия, изобретения, пром. образцы и тов. знаки. 1980. N 27. С. 35), предусматривающий нанесение на поверхность обрабатываемого металла или рабочего инструмента заданного объема смазки до деформации и определение площади образовавшегося пятна смазки после деформации, причем на пятно смазки, полученное после деформирования, наносят порошок-краситель, окрашивающий масляную фазу, количество которой определяют по соотношению площадей пятен эмульсии и масляной фазы и по концентрации эмульсии. К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, также относится лишь приближенное определение значения толщины смазочной пленки в очаге деформации.

Известен способ измерения толщины слоя смазки (см. Теория прокатки (гидродинамические эффекты смазки) / Мазур В.Л., Тимошенко В.И. М.: Металлургия, 1989. С. 173), основанный на эффекте зависимости электрического сопротивления масляных пленок от их толщины по закону Ома: при изменении толщины смазочной пленки изменяется величина ее электрического сопротивления и, следовательно, ток в электрической цепи. Способ заключается в следующем. Смазка наносится на верхнюю поверхность прокатываемой заготовки и вовлекается в очаг деформации между верхним валком и заготовкой; между нижним валком и заготовкой смазки нет; в валках устанавливаются электроизолированные контактные стержни, электрически связанные со шлейфовым осциллографом через сопротивления R1 и R2 и электронный усилитель. Ток i от источника питания через прокатываемую заготовку разветвляется на i1 и i2. Ток i1 определяется переходным сопротивлением в очаге деформации со смазкой между заготовкой и верхним валком, ток i2 - без смазки, между заготовкой и нижним валком. Поскольку величины сопротивлений R1 и R2 подобраны одинаковыми, падения напряжений U1 на R1 и U2 на R2 определяются переходными сопротивлениями контактов со смазкой и без смазки. Алгебраическая разность напряжений (U1 - U2), однозначно определяющая разность электросопротивлений в зонах контакта со смазкой и без смазки, выделяется на сопротивлениях R1 и R2, подается на электронный усилитель и фиксируется на осциллографе. К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что способ применим только для прокатки, поскольку электроизолированные стержни установлены в прокатных валках, а также неудобство фиксирования экспериментальных данных, связанное с необходимостью ручной обработки большого количества осциллограмм с помощью тарировочных графиков.

Сущность изобретения заключается в следующем. В связи с общепризнанным положительным влиянием СОТС на процессы обработки металлов, в частности, шлифованием, все острее становится необходимость глубоко и всесторонне исследовать процессы, происходящие при обработке с их применением. Одним из важных аспектов такого исследования является определение толщины смазочной пленки в контактной зоне при шлифовании.

Технический результат - повышение точности измерения толщины смазочной пленки при шлифовании.

Указанный технический результат при осуществлении изобретения достигается тем, что способ измерения толщины смазочной пленки включает измерение электрического сигнала в контакте заготовки с электроизолированными стержнями, связанными через сопротивления с электронным усилителем, при этом заготовку с предварительно выполненной канавкой, разделяющей ее поверхность на две равные части, вводят в контакт с быстровращающимся шлифовальным кругом, на рабочей поверхности которого выполнена кольцевая канавка, разделяющая ее на две равные части, в которых размещены электроизолированные стержни, причем на поверхность одной из частей заготовки или круга предварительно наносят слой смазки.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявляемого изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявляемом способе измерения толщины смазочной пленки при шлифовании, изложенных в формуле изобретения. Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявляемого изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявляемого способа подачи СОТС. Результаты поиска показали, что заявляемое изобретение не вытекает явным образом для специалиста из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата. Описываемое изобретение не основано на изменении количественных признаков, представлении их во взаимосвязи либо изменении их вида. Следовательно, заявляемое изобретение соответствует условию "изобретательский уровень".

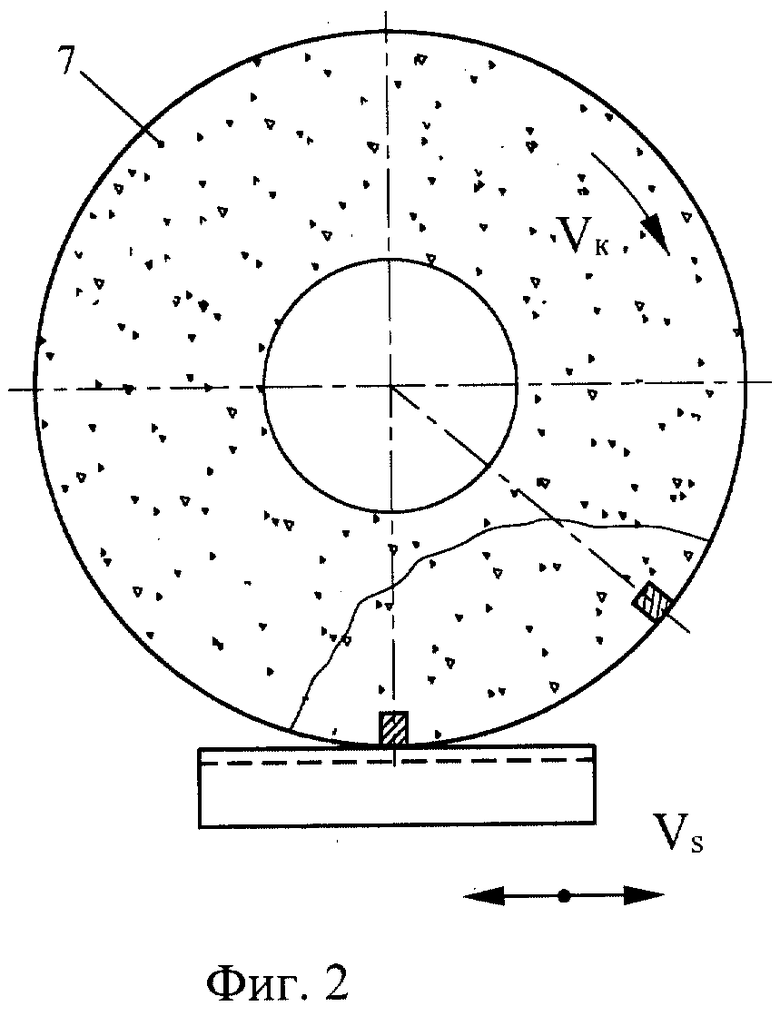

На фиг. 1 представлена схема устройства для реализации способа измерения толщины смазочной пленки; фиг. 2 - вид слева по фиг. 1.

Способ измерения толщины смазочной пленки при шлифовании заключается в следующем. Проводят измерение электрического сигнала в контакте заготовки 1 (фиг. 1) с электроизолированными стержнями 2, связанными через сопротивления 3 и 4 с электронным усилителем 5 и через аналого-цифровое преобразующее устройство с персональным компьютером 6, заготовку 1 с предварительно выполненной канавкой, разделяющей ее поверхность на две равные части, вводят в контакт с быстровращающимся шлифовальным кругом 7, на рабочей поверхности которого выполнена кольцевая канавка, разделяющая ее на две равные части, и в котором размещены электроизолированные стержни, причем на поверхность одной из частей заготовки (или круга) предварительно наносят слой смазки.

Ток i от источника питания через шлифуемую заготовку разветвляется на i1 и i2. Ток i1 определяется переходным сопротивлением между частью заготовки с нанесенным слоем смазки и шлифовальным кругом, ток i2 - переходным сопротивлением между частью заготовки без смазки и шлифовальным кругом. Поскольку величины сопротивлений R1 и R2 подобраны одинаковыми, падения напряжений U1 на R1 и U2 на R2 определяются переходными сопротивлениями контактов со смазкой и без смазки. Алгебраическая разность напряжений (U1 - U2), однозначно определяющая разность электросопротивлений в зонах контакта со смазкой и без смазки, выделяется на сопротивлениях R1 и R2, подается на электронный усилитель, преобразуется с помощью специального аналого-цифрового преобразователя и фиксируется персональным компьютером. С помощью соответствующего программного обеспечения ЭВМ производит автоматическую расшифровку полученных сигналов и построение необходимых графиков и диаграмм.

Вышеизложенные сведения свидетельствуют о выполнении при использовании заявляемого способа измерения толщины смазочной пленки при шлифовании следующей совокупности условий:

- способ измерения толщины смазочной пленки при шлифовании, воплощающий заявляемое изобретение при его осуществлении, предназначен для исследования толщины смазочной пленки на операциях шлифования различных металлов и сплавов;

- для заявляемого способа измерения толщины смазочной пленки при шлифовании в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- способ измерения толщины смазочной пленки при шлифовании, воплощающий заявляемое изобретение при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата. Следовательно, заявляемое изобретение соответствует критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СМАЗОЧНОЙ ПЛЕНКИ ПРИ ШЛИФОВАНИИ КОМПОЗИЦИОННЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2167044C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА СОТС В ЗОНЕ КОНТАКТА ШЛИФОВАЛЬНОГО КРУГА И ЗАГОТОВКИ | 1999 |

|

RU2165841C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 1999 |

|

RU2167046C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕДСТВ | 2000 |

|

RU2176949C2 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕГО ТЕХНОЛОГИЧЕСКОГО СРЕДСТВА | 1999 |

|

RU2162403C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2153412C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1996 |

|

RU2153966C2 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2113339C1 |

| СПОСОБ ЗАТОЧКИ РЕЖУЩЕГО ЛЕЗВИЯ ИНСТРУМЕНТА | 2000 |

|

RU2163528C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1997 |

|

RU2152294C2 |

Изобретение можно использовать для исследования толщины слоя смазки в контактной зоне на операциях шлифования. Способ заключается в измерении электрического сигнала в контакте заготовки с злектроизолированными стержнями, связанными через сопротивления с электронным усилителем. Для этого используют заготовку с предварительно выполненной канавкой, разделяющей ее поверхность на две равные части. Ее вводят в контакт с быстровращающимся шлифовальным кругом, на рабочей поверхности которого выполнена кольцевая канавка, разделяющая ее на две равные части. В каждой части размещены электроизолированные стержни. Перед измерением на поверхность одной из частей заготовки или круга предварительно наносят слой смазки. Такие действия позволяют исследовать процесс шлифования с большой точностью. 2 ил.

Способ измерения толщины смазочной пленки при шлифовании, отличающийся тем, что используют шлифовальный круг, имеющий кольцевую канавку на рабочей поверхности, разделяющую ее на две равные части, и электроизолированные стержни в каждой части, при этом заготовку с предварительно выполненной канавкой, разделяющей ее поверхность на две равные части, вводят в контакт с быстровращающимся шлифовальным кругом, предварительно наносят слой смазки на одну из частей заготовки или круга и измеряют электрический сигнал при контакте заготовки с электроизолированными стержнями, связанными через сопротивления с электронным усилителем.

| Наиболее близкий аналог не обнаружен | |||

| МАЗУР В.Л | |||

| и др | |||

| Теория прокатки.- М.: Металлургия, 1989, с.173 | |||

| Способ определения толщицы слоя смазки в очаге деформации при обработке металлов давлением | 1978 |

|

SU749523A1 |

| Способ оценки технологических свойств смазочно-охлаждающей жидкости (сож) | 1984 |

|

SU1225776A1 |

| УСТРОЙСТВО для КОНТРОЛЯ ПОДАЧИ ТОКОПРОВОДЯЩЕЙ жидкости к ОБРАБАТЫВАЮЩЕМУ ИНСТРУМЕНТУ | 0 |

|

SU376212A1 |

Авторы

Даты

2001-05-20—Публикация

1999-12-10—Подача