Предлагаемое изобретение относится к формованию веществ в пластическом состоянии с получением пористых изделий и, в частности, к получению вспененных плит из полистирола экструзионным способом.

Пенополистирольные (ППС) плиты находят широкое применение в строительстве в качестве теплоизоляционного материала, и, в частности, их используют как теплоизоляционную подложку при строительстве железнодорожного полотна. В этом случае ППС плиты должны выдерживать длительное воздействие напряжения сжатия, включая многократное (до 2000000 циклов) воздействие циклических нагрузок с частотой 10 Гц. Величина напряжения сжатия при длительном воздействии составляет не менее 0,25 МПа. Успешная эксплуатация может быть обеспечена при условии, что предел прочности на сжатие ППС плит будет равен или превышать 0,50 МПа.

Прочность на сжатие ППС плит, полученных экструзионным способом, зависит от технологических параметров переработки и, в частности, от рецептуры загрузки и свойств компонентов перерабатываемой композиции. Эти показатели определяют структуру и свойства ППС плит.

Известен способ получения вспененных плит с повышенной прочностью на сжатие [ФРГ заявка N 4236579, МКИ5 B 29 C 67/20, опубл. 09.12.93]. Согласно известному способу, смесь, состоящую из 100 мас.ч. полистирола с индексом расплава 4,5, 0,35 мас.ч. антипирена, 0,14 мас.ч. перекиси дикумила и 0,15 - 0,85 мас.ч. талька в качестве регулятора размера пор пеноплиты, загружают в экструдер, расплавляют, в расплав вводят 6-8% от массы полистирола порообразователя и экструдируют через плоскощелевую головку в лист сечением 50 см2. В качестве порообразователя в известном способе используют смесь этилового спирта (около 15%), простой диметиловый эфир (62-84%) и, возможно, CO2 (до 22%). Тальк, использующийся в качестве регулятора размера пор (нуклезатора), имеет дисперсность 100-150 мкм, т. к по принятым принципам технологии получения пеноизделий экструзионным способом дисперсность нуклезатора должна быть сопоставима с диаметром пор (100 - 200 мкм). Известный способ позволяет получать пеноплиты с плотностью 20 - 70 кг/м3 (в примерах 30 - 33 кг/м3); предел прочности при сжатии не указывается.

Однако, опыт показывает, что плиты с плотностью 30-35 кг/м3 имеют предел прочности на сжатие порядка 0,35 МПа (см., например, патент США N 5189071, МКИ5 C 08 D 9/08, 1993: при плотности 32,6 кг/м3 прочность при сжатии составляет 0,288 МПа), что недостаточно для применения пеноплит в железнодорожном строительстве.

Наиболее близким по совокупности существенных признаков к заявленному способу является способ получения плит из пенопласта с высоким сопротивлением сжатию [ФРГ заявка N 4138388, МКИ5 B 29 C 67/20]. Согласно этому способу 100 мас.ч. полистирола с индексом расплава 4,5, 1,5 мас.ч. антипирена, 1 мас. ч. талька в качестве нуклезатора расплавляют в экструдере, в расплав вводят 5-16% от массы полистирола порообразователя и экструдируют через плоскощелевую фильеру в лист сечением (650 х 50) мм. В качестве порообразователя берут смесь 3-70% спирта или кетона, 2-90% фторхлор- или фторзамещенного углеводорода и, возможно, CO2 и/или углеводорода с длиной цепи С3-C5. Преимущественно порообразователь содержит 3-40% (лучше 28%) этанола и 60-97% (лучше 72%) дифторэтана и вводится в количестве 12,3% от массы полистирола.

Полученные пеноплиты имеют плотность 25-60 кг/м3 и "улучшенное сопротивление сжатию".

По нашим данным использование нуклезатора-талька с дисперсностью 100 - 150 мкм обеспечивает низкую, порядка 30 - 35 кг/м3 плотность плит из пенополистирола; однако, при этом предел прочности на сжатие не превышает 0,40 МПа, что недостаточно для использования ППС плит в качестве подложки железнодорожного полотна.

Техническая задача, поставленная в заявляемом изобретении, состоит в получении ППС плит, имеющих величину предела прочности на сжатие не менее 0,50 МПа.

Указанная задача решается тем, что в способе получения вспененных плит с высоким сопротивлением сжатию, включающем смешение полистирола с физическим нуклезатором тальком, плавление смеси в экструдере, введение в расплав (легколетучего) порообразователя и экструзию через плоскощелевую фильеру с формованием пеноплиты, используемый в качестве физического нуклезатора тальк имеет дисперсность 3-10 мкм и взят в количестве 2,0 - 3,4% от массы смеси и дополнительно в смесь вводят 0,06 - 0,08% от массы смеси неорганического соединения алюминия, выбранного из группы, включающей гидроксид и сульфат алюминия.

В качестве порообразователя используют дифторхлорэтан (фреон 142B), дифторхлорметан (фреон 22) или их смесь. Порообразователь может дополнительно содержать диоксид углерода (CO2) в количестве до 10%. Общее количество порообразователя 8-15%, преимущественно, 10-12% от массы полистирола.

Тальк, используемый в заявляемом способе, имеет дисперсность (размер частиц) 3-10 мкм, причем 80% порошка имеет дисперсность 8-10 мкм.

Неожиданно было обнаружено, что при использовании мелкодисперсного талька и соединения алюминия нет необходимости вводить ограничения по молекулярной массе используемого полистирола. Плиты с высоким сопротивлением сжатию были получены как из высокомолекулярного полистирола с показателем текучести расплава 2,6 г/10 мин (200oC, нагрузка 5 кг), так и из полистирола с показателем текучести расплава 6-7 г/10 мин.

Композиция, перерабатываемая заявляемым способом, может также включать антипирены, например, гексабромциклододекан и др.

Способ далее иллюстрируется примерами.

Пример 1.

В смеситель подается 97,53% полистирола с показателем текучести расплава (ПТР) 6,1 г/10 мин, 0,4% гексабромциклододекана, 2,0% талька с дисперсностью 3 - 10 мкм и 0,07% сульфата алюминия. Полученная смесь со скоростью 400 кг/час подается в двухшнековый экструдер с диаметром шнека 150 мм. В первой зоне экструдера смесь плавится при температуре 200 - 250oC; затем при температуре 65 - 85oC расплав смешивается с порообразователем - смесью фреона 142B и фреона 22, взятых в соотношении 60:40, и CO2, взятом в количестве 10% от общего количества порообразователя. Порообразователь подается в экструдер со скоростью 40 кг/час; его содержание составляет 10% от массы композиции. Расплав, содержащий порообразователь, гомогенизируется в экструдере при 90-150oC, продавливается через плоскощелевую фильеру при температуре 120 - 65oC и формуется в плиты толщиной 40, 50 и 60 мм и шириной 600 мм на установке формования.

Полученные плиты испытывались по следующим показателям: плотность в кг/м3 по ГОСТ 409-77 и по ГОСТ 17177-94, предел прочности на сжатие в МПа по ГОСТ 23206-78 и по ГОСТ 17177-94 и отклонение от заданных размеров (±) мм по ГОСТ 17177-94.

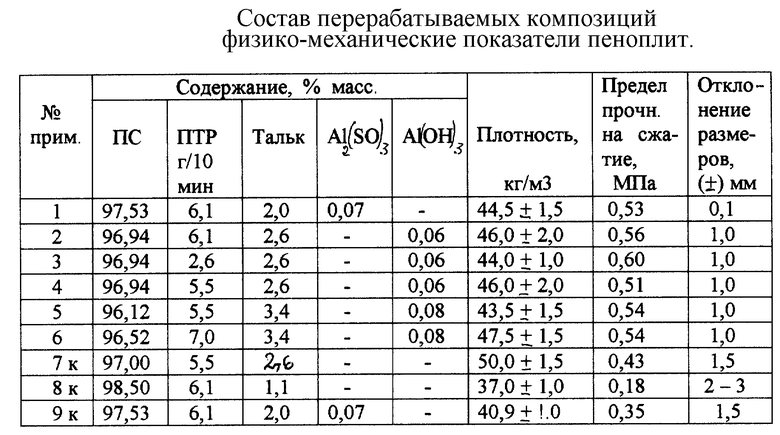

Состав перерабатываемой смеси и физико-механические показатели приведены в таблице.

Пример 2.

Плиты из вспененного полистирола получают как в примере 1, но берут 96,94% полистирола с ПТР 6,1 г/10 мин, 2,6% талька с дисперсностью 3-10 мкм, 0,4% гексабромциклододекана и 0,06% гидроксида алюминия.

Состав перерабатываемой смеси и физико-механические показатели плит приведены в таблице.

Пример 3.

Плиты из вспененного полистирола получают как в примере 2, но берут полистирол с ПТР 2,8 г/10 мин.

Состав перерабатываемой смеси и физико-механические показатели приведены в таблице.

Пример 4.

Плиты из вспененного полистирола получают как в примере 2, но берут полистирол с ПТР 5,5 г/10 мин.

Состав перерабатываемой смеси и физико-механические показатели плит приведены в таблице.

Пример 5.

Плиты из вспененного полистирола получают как в примере 4, но берут 96,12% полистирола, 3,4% талька и 0,08% гидроксида алюминия.

Состав перерабатываемой композиции и физико-механические показатели приведены в таблице.

Пример 6.

Плиты из вспененного полистирола получают как в примере 5, но берут полистирол с ПТР 7,0 г/10 мин.

Состав перерабатываемой композиции и физико-механические показатели плит приведены в таблице.

Пример 7 (контрольный).

Плиты из вспененного полистирола получают как в примере 4, но не вводят соединения алюминия.

Состав перерабатываемой композиции и физико-механические показатели приведены в таблице.

Пример 8 (контрольный).

Плиты из вспененного полистирола получают как в примере 1, но берут тальк с дисперсностью 100 - 150 мкм и не вводят соединения алюминия.

Состав перерабатываемой композиции и физико-механические показатели приведены в таблице.

Пример 9 (контрольный).

Плиты получают как в примере 1, но берут тальк с дисперсностью 100 - 150 мкм.

Состав перерабатываемой композиции и физико-механические показатели приведены в таблице.

Как видно из таблицы, заявляемый способ позволяет получать ППС плиты с пределом прочности на сжатие выше 0,50 МПа из полистирола широкого спектра молекулярных масс и молекулярно-массового распределения. Неожиданным преимуществом заявляемого способа является стабильность размеров (низкое отклонение от заданных размеров) получаемых плит. Высокая прочность на сжатие и стабильность размеров дает возможность успешно использовать плиты, полученные заявляемым способом, в качестве подложки при строительстве дорог и, в частности, железнодорожного полотна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САМОЗАТУХАЮЩИХ ВСПЕНЕННЫХ ПЛИТ | 2000 |

|

RU2190638C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИСТИРОЛЬНЫХ ПЛИТ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ СЖАТИЮ | 2009 |

|

RU2400494C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ДВУХОСНО-ОРИЕНТИРОВАННОЙ ПОЛИСТИРОЛЬНОЙ ПЛЕНКИ | 2006 |

|

RU2356732C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2009 |

|

RU2398791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОПОЛИСТИРОЛЬНОЙ ПЛИТЫ | 2010 |

|

RU2465139C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2008 |

|

RU2398792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2005 |

|

RU2295439C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2010 |

|

RU2448130C2 |

| УДАРОПРОЧНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2241009C1 |

| ЭЛАСТИЧНЫЙ ПЕНОМАТЕРИАЛ ИЗ ЧАСТИЦ НА ОСНОВЕ СМЕСЕЙ ПОЛИОЛЕФИНА/ПОЛИМЕРА СТИРОЛА | 2008 |

|

RU2478112C2 |

Изобретение относится к получению вспененных плит из полистирола экструзионным способом. Задача, поставленная в способе, состоит в получении плит, имеющих величину предела прочности на сжатии не менее 0,50 МПа. Способ включает смешение полистирола с физическим нуклезатором тальком, плавление смеси в экструдере, введение в расплав порообразователя и экструзию через плоскощелевую фильеру с формированием пеноплиты. Используемый тальк имеет дисперсность 3 - 10 мкм и вводится в количестве 2,0 - 3,4% от массы смеси. Дополнительно в смесь вводят 0,06 - 0,08% от массы смеси неорганического соединения алюминия, такого, как сульфат или гидроксид алюминия. В качестве полистирола берут полистирол с показателем текучести расплава 2,6-7 г/10 мин. 3 з.п. ф-лы, 1 табл.

| DE 4138388 A1, 27.05.1993 | |||

| DE 3921523 C1, 31.10.1990 | |||

| DE 4236579 A1, 09.12.1993 | |||

| DE 4445140 A1, 20.06.1996 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Способ непрерывного производства плит из гранул суспензионного пенополистирола | 1990 |

|

SU1752572A1 |

Авторы

Даты

2001-05-20—Публикация

1999-07-15—Подача