Предлагаемое изобретение относится к области адсорбционной техники и может быть использовано, в частности, в медицине как энтеросорбент при лечении заболеваний внутренних органов с явлениями острой и хронической интоксикации, в космонавтике для очистки питьевой воды в кабинах космических кораблей.

Известен углеродный адсорбент с объемом микропор 0,3-0,4 см3/г, прочностью 75-77%, зольностью 8-10% (см. патент РФ №2105714 от 12.03.96, Кл. С01В 31/08).

Недостатком известного адсорбента является низкая адсорбционная емкость (поглотительная способность) по некоторым токсинам, имеющим крупную и разветвленную молекулу (например, цианкобаламин, различные белки, феназон), а также относительно невысокая прочность.

Наиболее близким к предложенному по технической сущности и достигаемому результату является углеродный адсорбент из косточек плодовых деревьев, содержащий микро-, мезо- и макропоры, имеющий следующие характеристики:

суммарный объем пор, см3/г - 1,10-1,45;

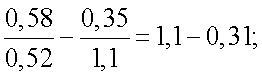

объем микропор, см3/г - 0,52-1,1;

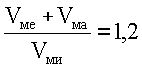

отношение суммы объемов мезо- и макропор к объему микропор, равное

полуширину микропор, нм - 1,2-1,6;

рН водной вытяжки 4,5-5,4;

содержание минеральных примесей 3-4%;

механическая прочность таких адсорбентов не превышает 84-87%

(см. патент РФ №2166990 от 08.02.2000, Кл. В01J 20/20, С01В 31/08).

Этот углеродный адсорбент принят за прототип предлагаемого адсорбента. Недостатком прототипа является невысокая активность по крупным и разветвленным молекулам, малая величина показателя рН, повышенное содержание минеральных примесей (золы), а также неудовлетворительная механическая прочность.

Задачей предлагаемого изобретения является повышение качества углеродного адсорбента, предназначенного для лечения инфекционных болезней, за счет увеличения адсорбционной емкости по веществам с крупными молекулами (например, цианкобаламину), улучшения состояния поверхности адсорбента, контролируемой показателем рН водной вытяжки, устранения пылеобразования (повышение механической прочности), минимизации содержания минеральных примесей (золы).

Поставленная задача решается предлагаемым углеродным адсорбентом, полученным из косточек плодовых деревьев, имеющим микро-, мезо- и макропоры, при этом соотношение суммы объемов мезо- и макропор к объему микропор составляет 1,2-1,4, показатель рН водной вытяжки - 5,5-8,0, содержание минеральных примесей не более 1-2%, а механическая прочность составляет 89-97%.

Отличие предлагаемого адсорбента от прототипа заключается в том, что у него соотношение суммы объемов мезо- и макропор к объему микропор составляет 1,2-1,4, содержание минеральных примесей 1-2%, показатель рН водной вытяжки - 5,5-8,0, а механическая прочность составляет 89-97%.

На дату подачи заявки предлагаемый углеродный адсорбент может быть получен только с помощью предлагаемых ниже новых способа и установки для его осуществления.

Известен способ получения углеродного адсорбента, включающий карбонизацию косточкового сырья при подъеме температуры от 25 до 750±10°С со скоростью подъема 1-8°С/мин, последующую активацию угля при 900-1000°С смесью водяного пара с углекислым газом, взятыми в соотношении 3:(1-1,1) с расходом активирующей смеси, равным 6-10 кг на 1 кг адсорбента, магнитную сепарацию и отмывку дистиллированной водой (см. патент РФ №2166990 от 08.02.2000, Кл. В01J 20/20, С01В 31/08). Этот способ принят за прототип предлагаемого способа получения углеродного адсорбента.

Недостатком прототипа является невозможность получения адсорбента с требуемой высокой активностью по крупным и разветвленным молекулам, с требуемой величиной показателя рН и содержания минеральных примесей (золы), а также механической прочности, т.е. невозможность решения поставленной выше задачи.

Решение поставленной выше задачи достигается также с помощью предлагаемого нового способа получения углеродного адсорбента, включающего карбонизацию косточкового сырья с изотермической выдержкой при температуре 750±10°С в течение 20-30 минут, активацию, магнитную сепарацию, обработку сорбента острым паром при температуре 200-250°С и соотношении угля и пара, равном 1:7-10, отмывку и сушку.

Отличие предлагаемого способа от прототипа заключается в том, что карбонизацию осуществляют с изотермической выдержкой при 750±10°С в течение 20-30 минут, а перед отмывкой проводят обработку адсорбента острым паром при температуре 200-250°С и соотношении угля и пара, равном 1:7-10. Углеродный адсорбент может быть получен, а предлагаемый способ может быть осуществлен только с помощью новой установки для получения углеродного адсорбента.

Известна установка для получения углеродного адсорбента, содержащая реактор-карбонизатор со средством загрузки сырья и средством выгрузки карбонизата, реактор-активатор со средством загрузки карбонизата и средством выгрузки активированного продукта, газогенератор и рекуператор тепла. Реактор-карбонизатор выполнен в виде щелеобразной камеры. Реактор-активатор выполнен в виде цилиндрической камеры, установленной горизонтально под углом 2-4° (см. патент РФ №2166990 от 08.02.2000, Кл. В01J 20/20, С01В 31/08).

Углеродный адсорбент, полученный на этой установке, обладает недостаточной адсорбционной емкостью, механической прочностью и содержит большое количество минеральных примесей.

Эта установка может быть принята за прототип предлагаемой новой установки, также решающей поставленную выше задачу.

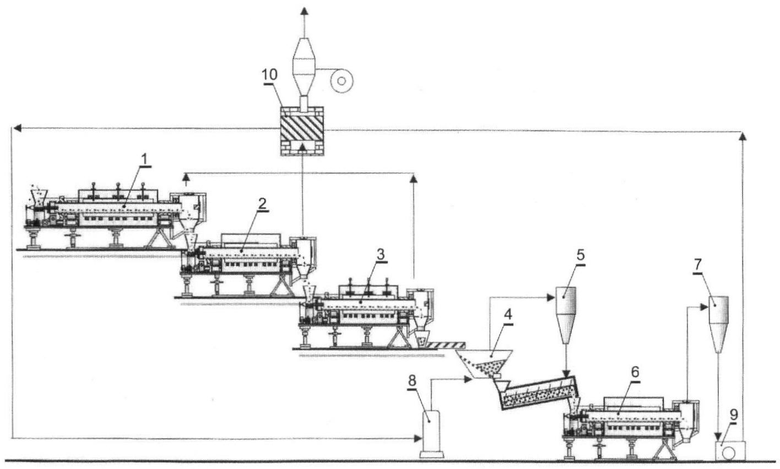

Предлагаемая установка содержит реактор-карбонизатор, выполненный в виде горизонтальной реторты с соотношением ее диаметра к длине, равным 1:18-22, со средством загрузки и выгрузки карбонизата, барабан изотермической выдержки из нержавеющей стали с электронагревателем, реактор-активатор со средством загрузки карбонизата и выгрузки активного продукта, выполненный в виде цилиндрического барабана с электронагревателем, разделенного на независимо регулируемые зоны, аппарат отмывки и сушки, систему нагрева, устройство для отвода газообразных продуктов реакции.

Отличие предложенной установки от прототипа заключается в том, что она дополнительно снабжена барабаном изотермической выдержки из нержавеющей стали с электронагревателем и реактором обработки острым паром, а реактор-карбонизатор выполнен в виде горизонтальной реторты, с соотношением ее диаметра к длине, равным 1:18-22, реактор-активатор выполнен в виде цилиндрического барабана с электронагревателем и разделен на независимо регулируемые зоны, реактор обработки острым паром выполнен в виде камеры с перфорированным дном и с подрешеточным пространством, установленной под углом 18-30° и снабженной системой подачи острого пара в подрешеточное пространство.

На чертеже представлена схема предлагаемой установки, где

1 - реактор-карбонизатор со средством загрузки и выгрузки карбонизата, выполненный в виде горизонтальной реторты с соотношением диаметра к длине, равным 1:18-2;

2 - барабан изотермической выдержки из нержавеющей стали с электронагревателем;

3 - реактор-активатор со средством загрузки карбонизата и выгрузки активного продукта;

4 - реактор обработки острым паром, выполненный в виде камеры с перфорированным дном;

5 - аппарат отмывки;

6 - аппарат сушки;

7 - устройство для отвода газообразных продуктов реакции;

8 - пароперегреватель;

9 - конденсатор;

10 - линия газов карбонизации и продуктов активации.

Анализ патентной и научной литературы показывает, что предлагаемый адсорбент, способ получения и установка для его изготовления являются новыми.

Сущность предлагаемого изобретения заключается в следующем.

Для получения углеродного адсорбента с соотношением суммы объемов мезо- и макропор к объему микропор 1,2-1,4, с содержанием минеральных примесей 1-2%, с рН водной вытяжки 5,5-8,0, с механической прочностью 89-97% косточку плодовых деревьев или скорлупу орехов подают в реактор-карбонизатор (1), где она подвергается нагреву от 20 до 750±10°С, двигаясь по реторте, затем она поступает в реактор изотермической выдержки (2), нагретый до 750±10°С по всей длине. Изменяя угол наклона реактора или скорость вращения, добиваются того, чтобы карбонизованная косточка находилась при 750±10°С в течение 20-30 минут, после чего она поступает в реактор-активатор (3), куда подается активирующая окислительная смесь Н2O+СО2 (1:1,1-1,3). При температуре 950±10°С уголь активируется (формируется микро-, мезо-, макропористая структура) по реакциям:

С+СO2=2СО

С+Н2O=СO2+Н2

Проактивированый адсорбент поступает в магнитный сепаратор (не показан), а затем в реактор обработки острым паром (4), где происходит формирование поверхностных окислов основного характера. После обработки острым паром продукт поступает в аппарат отмывки (5), а затем в аппарат сушки(6).

Многочисленными экспериментами было установлено, что высокая адсорбционная активность углеродных адсорбентов по крупным и разветвленным молекулам, какими являются некоторые белковые вещества, а также изоамиловый спирт, масляная кислота, цианкобаламин, феназон и др. обеспечивается не только наличием микропор с размерами 1,2-1,6 нм, но и наличием более крупных разновидностей пор (мезо- и макро-), которые являются транспортными артериями для подвода токсинов к поверхности адсорбирующих микропор адсорбента. Было также выявлено, что максимальная степень поглощения токсинов достигается при соотношении суммы объемов мезо- и макропор к объему микропор, равном 1,2-1,4.

Другим немаловажным фактором, определяющим степень поглощения (удаления) токсинов, является характер поверхности адсорбента, т.е. показатель рН водной вытяжки, обусловленный высоким содержанием окислов основного характера, которые в нашем случае обеспечиваются обработкой углеродного адсорбента острым паром при высоком давлении 2-4 Па и температуре 200-250°С.

Наряду с перечисленными факторами на качество энтеросорбента огромное влияние оказывает механическая прочность угля, исключающая выделение тонкой пыли.

Предлагаемая установка за счет заявленной конструкции реактора обработки острым паром полностью устраняет возможность подсоса кислорода в реакционное пространство и исключает его контакт с нагретыми угольными частицами, что существенно повышает их механическую прочность.

Относительно высокое соотношение угля и пара (1:7-10) предопределяет полноту удаления минеральных примесей при последующей отмывке за счет образования поверхностных окислов основного характера (более 1,30 Ммоль/г).

Следующие примеры поясняют сущность изобретения.

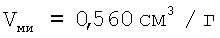

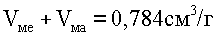

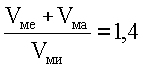

Пример 1. Углеродный адсорбент на основе косточек абрикосов

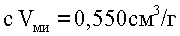

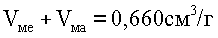

, соотношением

, соотношением  ,

,

с показателем рН=5,5, содержанием минеральных примесей 1,0%, механической прочностью 87% характеризовался степенью поглощения цианкобаламина, равной 99,90%, при этом количество поверхностных окислов основного характера составляло 1,3 Ммоль/г.

При приеме у больных не отмечалось повышения температуры, улучшалось состояние здоровья.

При очистке водного конденсата атмосферной влаги установлено 100% удаление масляной кислоты, ацетона, уксусной кислоты, и др.

Пример 2. Углеродный адсорбент на основе косточек персиков с

, соотношение

, соотношение  ,

,

с содержанием поверхностных окислов, равным 1,4 Ммоль/г, показателем рН=8,0, содержанием минеральных примесей 2,0% прочностью 97% характеризовался степенью поглощения цианкобаламина равной 98,90%, практически полной (99,98%) степенью удаления ацетона, масляной и уксусной кислот и др.

При приеме данного углеродного адсорбента больные без осложнений после нескольких дней выписывались из больницы.

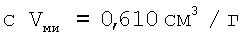

Пример 3. Углеродный адсорбент на основе скорлупы кокосового ореха

, соотношение

, соотношение  ,

,

с показателем рН=6,75, содержанием минеральных примесей 1,5%, механической прочностью 93%, характеризовался степенью поглощения цианкобаламина, равной 99,91%.

При приеме у больных не отмечалось повышения температуры; через несколько дней они выписывались из больницы.

После обработки таким углем конденсатов космических кораблей вода полностью соответствовала требуемым нормам.

При использовании углеродного адсорбента, полученного по прототипу (патент №2166990 от 08.02.2000 г.), продолжительность лечения больных увеличивалась на 30-40%, а питьевая вода кабин космических кораблей перед употреблением подвергалась дополнительной очистке от ацетона и уксусной кислоты до требуемой нормы.

Пример 4. 3,4 кг косточек абрикосов карбонизовали в интервале температур 20-750±10°С, выдерживали карбонизат при 750±10°С в течение 20 минут, активировали при 950±10°С до соотношения суммы объемов мезо- и макропор к объему микропор, равному 1,2, затем обрабатывали острым паром при 200°С, при соотношении угля и пара, равном 1:7.

После обработки на магнитном сепараторе адсорбент отмывали дистиллированной водой и отправляли в сушильный шкаф, где высушивали до содержания влаги 3%.

Полученный адсорбент имел техническую характеристику, приведенную в примере 1.

Пример 5.

10 кг косточек персиков карбонизировали, как в примере 4, с той лишь разницей, что карбонизат выдерживали при 750±10°С в течение 30 минут, а активацию проводили до соотношения сумм объемов мезо- и макропор к объему микропор, равного 1,4, обработку острым паром осуществляли при 250°С, давлении 4 Па при соотношении угля и пара, равном 1:10.

Полученный адсорбент имел техническую характеристику, приведенную в примере 2.

Пример 6.

10,5 кг скорлупы кокосовых орехов карбонизовали, как в примере 4, с той лишь разницей, что карбонизат выдерживали при 750±10°С в течение 25 минут, а активацию проводили до соотношения суммы объемов мезо- и макропор к объему микропор, равного 1,3, а обработку острым паром осуществляли при 225°С и давлении 3 Па, соотношении угля и пара, равном 1:8,5.

Полученный углеродный адсорбент имел техническую характеристику, соответствующую примеру 3.

Преимущество предложенного изобретения заключается в следующем. Результаты испытаний предлагаемых углеродных адсорбентов в качестве энтеросорбентов, проводимые в течение нескольких лет различными клиниками г.Москвы, показали, что лучшим лекарственным действием характеризуются адсорбенты из косточек плодовых деревьев с микро-, мезо- и макропорами, содержащимися в препарате в таких объемах, чтобы соотношение суммы объемов транспортных пор (Vме+Vма) превышало объем сорбирующих микропор (Vми) в 1,2-1,4 раза. Это обеспечивает наилучшие кинетические условия процесса адсорбции и наиболее высокую степень поглощения относительно крупных молекул токсических веществ (цианкобаламина, белков и др.).

Другим фактором, обуславливающим повышение адсорбционной емкости предлагаемого адсорбента, является состояние его внешней поверхности (содержание окислов основного характера), определяемое величиной показателя рН. Было определено, что только показатель рН, равный 5,5-8,0, обеспечивает высокие адсорбционные свойства и быстрое излечение больных. Наряду с величиной рН высокие адсорбционные характеристики обеспечиваются отсутствием (минимизацией) минеральных примесей (до 1-2%), т.к. при этом увеличивается число углеродных адсорбционных центров на единицу веса адсорбента.

Высокая механическая прочность (89-97%) обуславливает исключение пылевыделения адсорбента и тем самым устраняется возможность вторичного попадания в кровь уже адсорбированных токсинов.

Многочисленными экспериментами было показано, что получение адсорбентов с высокой степенью удаления цианкобаламина из организма человека или вредных примесей из питьевой воды космических кораблей обеспечивается только при проведении стадии карбонизации косточкового сырья в интервале от 20 до 750±10°С с проведением изотермической выдержки при конечной температуре удаления газообразных веществ, а именно при 750±10°C в течение не менее 20 минут и не более 30 минут.

Очевидно, при изотермической выдержке менее 20 минут происходит неполная ароматическая перестройка (циклизация атомов углерода) в трехмерную конденсированную систему, что приводит к ухудшению адсорбционного показателя, а увеличение времени выдержки более 30 минут обуславливает ухудшение прочностных характеристик получаемых конечных продуктов.

Формирование окислов основного характера обеспечивается обработкой кристаллитов углерода перед отмывкой острым перегретым паром при температуре 200-250°С; при этом процесс ускоряется, если острый пар подается при давлении 2-4 Па и соотношении уголь:пар, равном 1:7.

Данный технологический прием не только способствует образованию поверхностных окислов в нужном количестве, но и предопределяет высокую степень удаления минеральных примесей при дальнейшей отмывке дистиллированной водой.

Уменьшение температуры подаваемого пара менее 200°С обуславливает снижение образования окислов основного характера и повышение показателя рН до 8,5-9,0, увеличение температуры сопровождается растрескиванием частиц углерода и снижением механической прочности.

Соотношение угля и острого пара, равное 1:7-10, является оптимальным как для формирования поверхностных окислов адсорбента, так и для формирования микроструктуры. Уменьшение подачи острого пара менее соотношения 1:7-10 приводит к ухудшению состояния поверхности (уменьшается рН до 3,5-4,0), а увеличение подачи пара - к возникновению механических дефектов в структуре карбонизованных частиц.

Эксперименты показали, что для эффективного процесса превращения косточкового сырья в углеродный адсорбент (энтеросорбент), при котором достигается цель изобретения, необходимо осуществить изотермическую выдержку продукта при 750±10°С в течение 20-30 минут, которая наилучшим способом обеспечивается во вращающемся барабане, нагретом до 750±10°С по всей длине, и при передвижении частиц (происходит перекристаллизация углерода без образования дефектов), а также выполнением реактора-карбонизатора в виде горизонтальной реторты определенного размера при соотношении ее диаметра к длине, равном 1:18-22.

Опыты показали, что при увеличении этого соотношения более 1:22 отмечается снижение степени однородности карбонизата, а при уменьшении этого соотношения менее 1:18 происходит снижение адсорбционной емкости по крупным молекулам вследствие образования пироуглерода, блокирующего входы в микропоры углей.

Исследования по выбору аппарата активации показали, что поставленная задача решается более эффективно за счет выполнения реактора-активатора в виде цилиндрического барабана, разделенного на независимо регулируемые по температуре зоны, что исключает местные перегревы и обеспечивает однородность получаемого активного продукта.

Анализ результатов по формированию поверхностных окислов и снижению минеральных примесей показал, что цель данного технического решения в наибольшей степени обеспечивается выполнением реактора обработки угля острым паром в виде камеры с перфорированным дном и с подрешеточным пространством, установленной под углом 18-30° и снабженной системой подачи острого пара в подрешеточное пространство. Отсутствие перфорации приводит к неоднородному интенсивному окислению угля и снижению поверхностных групп основного характера. Уменьшение угла наклона (менее 18°) обуславливает появление зон перегрева, снижение механической прочности углеродных адсорбентов. Увеличение угла наклона более 30° способствует ухудшению подвода острого пара к частицам углерода и снижению их адсорбционных показателей.

Преимущество предлагаемого технического решения заключается в том, что благодаря специфическому химическому составу углеродсодержащего сырья (косточки плодовых деревьев и скорлупа орехов), а также совокупности приемов предлагаемой технологии и уникальности установки обработки сырья удается получить углеродный адсорбент с такой пористой структурой, которая обеспечивает быстрый подвод токсинов к адсорбционным центрам и своевременное их удаление из крови больного без попадания в нее тончайших поверхностных углеродных частичек. Минимальное содержание минеральных примесей 1-2% и показатель рН водной вытяжки, равный 5,5-8,0, обеспечивает энтеросорбенту хорошую биосовместимость с организмом человека (т.е. исключается агрессивность к клеткам крови).

Углеродные адсорбенты, получаемые по предлагаемому техническому решению, являются высокоэффективными при лечении тяжелых отравлений различными ядами, тяжелыми металлами, радионуклидами и др.

Наряду с этим получаемые углеродные адсорбенты могут успешно применяться для очистки питьевой воды при длительных космических полетах в процессе регенерации воды из конденсата атмосферной влаги, содержащей изоамиловый спирт, этиленгликоль, масляную кислоту, ацетон, уксусную кислоту и др.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на достижение поставленной цели, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2008 |

|

RU2372287C1 |

| УГЛЕРОДНЫЙ СОРБЕНТ, СПОСОБ ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2166990C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 2002 |

|

RU2221745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2004 |

|

RU2264253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 1997 |

|

RU2105714C1 |

| Способ получения дробленого активного угля | 2018 |

|

RU2685653C1 |

| Синтетический углеродный материал сферической грануляции для сорбции веществ из растворов и биологических жидкостей и способ его получения | 1991 |

|

SU1836138A3 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА НИЗКОЙ ЗОЛЬНОСТИ | 2008 |

|

RU2359903C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2007 |

|

RU2339573C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНОЙ | 2008 |

|

RU2395336C1 |

Изобретение относится к области производства углеродных адсорбентов, предназначенных для применения в медицинской практике в качестве энтеросорбентов. Углеродный адсорбент характеризуется соотношением суммы объемов мезо- и макропор к объему микропор, равным 1,2-1,4, содержанием минеральных примесей 1-2%, рН водной вытяжки 5,5-8,0, механической прочностью - 89-97%. Способ получения углеродных адсорбентов включает карбонизацию косточкового сырья в интервале температур от 250-750°С с изотермической выдержкой при 750°С в течение 20-30 минут, активацию, магнитную сепарацию, обработку острым паром при 200-250°С и соотношении угля и пара, равном 1:7-10, отмывку, сушку. Установка для получения углеродных адсорбентов содержит реактор-карбонизатор, выполненный в виде горизонтальной реторты с соотношением ее диаметра к длине, равным 1:18-20, со средством загрузки и выгрузки карбонизата, реактор-активатор в виде цилиндрического барабана с электронагревателем, реактор обработки острым паром, выполненный в виде камеры с перфорированным дном с подрешеточным пространством, установленной под углом 18-30° и снабженной системой подачи острого пара в подрешеточное пространство, магнитный сепаратор, аппарат отмывки, сушильный барабан, устройство для отвода газообразных продуктов реакции. Изобретение позволяет получить высокоэффективный углеродный энтеросорбент. 3 н.п. ф-лы, 1 ил.

1. Углеродный адсорбент из косточек плодовых деревьев с микро-, мезо- и макропорами, отличающийся тем, что соотношение суммы объемов мезо- и макропор к объему микропор составляет 1,2-1,4, содержание минеральных примесей 1-2%, показатель pH водной вытяжки - 5,5-8,0, а механическая прочность составляет 89-97%.

2. Способ получения углеродного адсорбента, включающий карбонизацию косточкового сырья, активацию, магнитную сепарацию, отмывку и сушку, отличающийся тем, что карбонизацию осуществляют с изотермической выдержкой при температуре 7501±10°С в течение 20-30 мин, а перед отмывкой проводят обработку адсорбента острым паром при температуре 200-250°С и соотношении угля и пара, равном 1:7-10.

3. Установка для получения углеродного адсорбента, содержащая реактор-карбонизатор со средством загрузки и выгрузки карбонизата, реактор-активатор со средством загрузки карбонизата и выгрузки активного продукта, систему нагрева, устройство для отвода газообразных продуктов реакции, аппарат отмывки и сушки, отличающаяся тем, что она дополнительно снабжена барабаном изотермической выдержки из нержавеющей стали с электронагревателем и реактором обработки острым паром, при этом реактор-карбонизатор выполнен в виде горизонтальной реторты с соотношением ее диаметра к длине, равным 1:18-22, реактор-активатор выполнен в виде цилиндрического барабана с электронагревателем и разделен на независимо регулируемые зоны, реактор обработки острым паром выполнен в виде камеры с перфорированным дном и с подрешеточным пространством, установленной под углом 18-30° и снабженной системой подачи острого пара в подрешеточное пространство.

| УГЛЕРОДНЫЙ СОРБЕНТ, СПОСОБ ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2166990C1 |

| RU 2064429 C1, 27.07.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 1997 |

|

RU2105714C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2104925C1 |

| УГЛЕРОДНЫЙ МЕЗОПОРИСТЫЙ ГЕМОСОРБЕНТ | 2007 |

|

RU2331581C1 |

| US 5401472 A, 28.03.1995. | |||

Авторы

Даты

2009-12-27—Публикация

2008-10-14—Подача