1

Изобретение относится к керамической промышленности, в частности к производству фарфоровых изделий.

Известна керамическая масса для изготовления фарфора, включающая следующие компоненты, вес. %:

Каолин40-60

Кварцевый песок22-30

Полевой шпат16-20

Глина огнеупорнаяО-8

Глинозем техническийО-2

Сульфат кальция3-5 1

В составе указанной массы содержится большое количество плавней (нолевого шпата 16-20% и сульфата кальция 3- 5%), что делает ее менее устойчивой к деформации при высоких температурах (более 1350°С). Большое содержание полевого шпата повышает стоимость массы, так как нолевой шпат является дорогостоящим материалом, кроме того, прочность фарфора при статическом изгибе составляет 700- 850 КГ/СМ2.

Наиболее близким к описываемому изобретению является керамическая масса для изготовления фарфора, включаюш,ая следующие компоненты, вес. %:

Каолин25-35

Глина10-15

Кварцевый песок20-25

Полевой шпат18-21

Глинозем2-5

Фарфоровый бой8-10

Ортофосфорная кислотаI-5

Полимер виниловой группы 1-5 2

Недостатком указанной массы является относительно низкая прочность фарфора 570-590 КГ/СМ2.

Целью изобретения является повышение прочности фарфора.

Это достигается тем, что керамическая масса для изготовления фарфора, включающая каолин, кварцевый песок, полевой шпат, глину огнеупорную, глинозем и фарфоровый бой, дополнительно содержит доломит i; бентонит при следующем соотношении компонентов, вес. %:

Каолин44-51

Кварцевый песок20-26

Полевой шпат4-8

Глина огнеупорная4-8

Глинозем2-5

Фарфоровый бой3-8

Доломит2-4

Бентонит1-4

Приготовление массы осуществляется по традиционной технологии изготовления фарфора.

Изделия формуют при влажности 23,3%, сушат при 60°С в течение 2,5 ч и обжигают

в конвейерной печи при 780°С в течение 4,5 ч. После глазуровання изделия обжигают при 1370°С в течение 3 ч 35 мин.

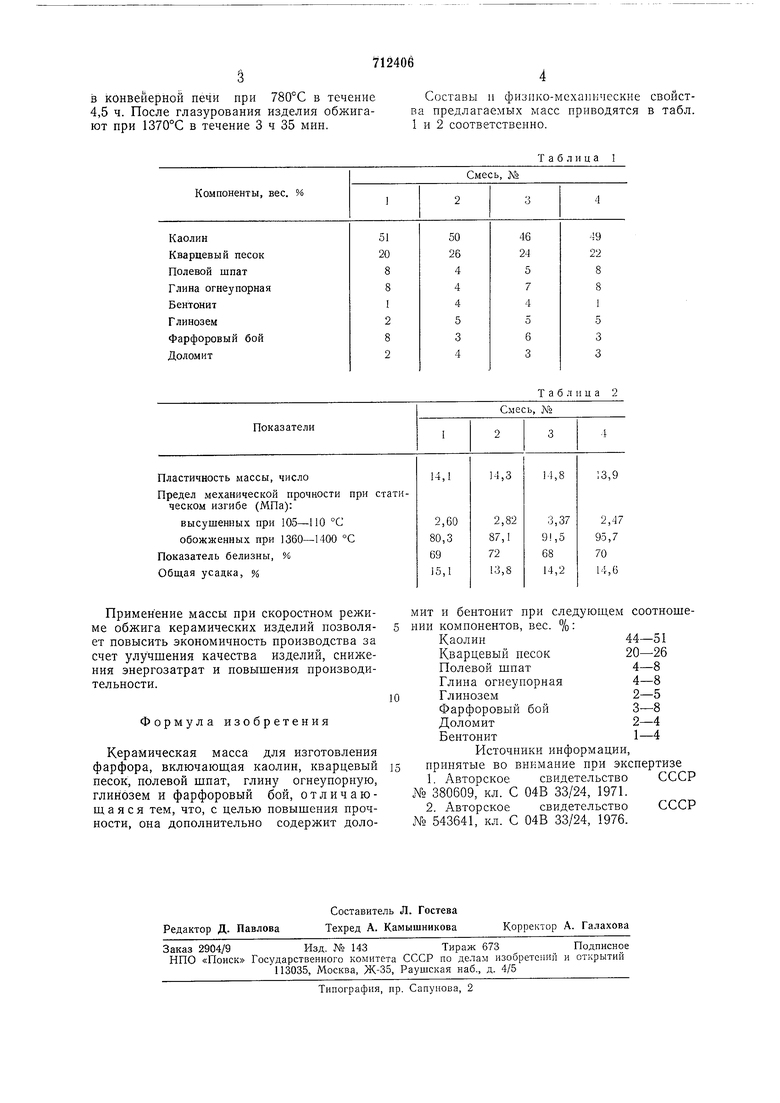

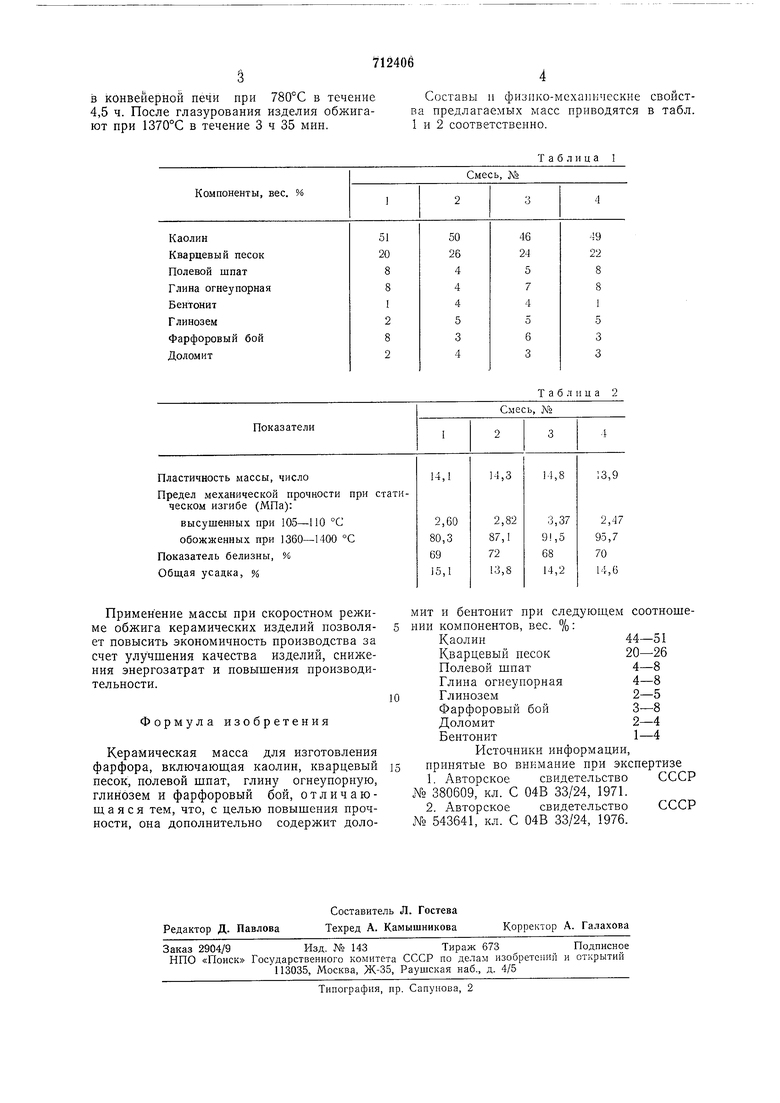

Составы и физпко-мехаикческие свойства предлагаемых масс приводятся в табл. 1 и 2 соответственно.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1989 |

|

SU1694544A1 |

| Керамическая масса для изготовления фарфора | 1987 |

|

SU1435569A1 |

| Керамическая масса для изготовления фарфора | 1985 |

|

SU1294789A1 |

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1070132A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| Шихта для изготовления электротехнического фарфора | 1977 |

|

SU649685A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| Керамическая масса для изготовления глазурованных изделий | 1976 |

|

SU543641A1 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| Керамическая масса | 1976 |

|

SU617434A1 |

Применение массы при скоростном режиме обжнга керамических изделий позволяет повысить экономичность производства за счет улучшения качества изделий, снижения энергозатрат и повышения производительности.

Формула изобретения

Керамическая масса для изготовления фарфора, включающая каолин, кварцевый песок, полевой шпат, глину огнеупорную, глинозем и фарфоровый бой, отличаюшаяся тем, что, с целью повышения прочности, она дополнительно содержит долоТ а б л II ц а 2

мит и бентонит при следуюш,ем соотношеНИИ компонентов, вес. %:

Каолин44-51

Кварцевый песок20-26

Полевой шпат4-8

Глина огнеупорная4-8

Глинозем2-5

Фарфоровый бой3-8

Доломит2-4

Бентонит1-4

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-01-30—Публикация

1978-08-08—Подача