Изобретение относится к способам получения люминесцентных материалов, а именно к способам получения пигментов на основе оксисульфида иттрия, которые находят применение в качестве люминофоров, используемых для покрытия экранов электронно-лучевых трубок цветных телевизоров и дисплеев.

Общеизвестно, что физические свойства смесей твердых веществ зависят не только от их химического, но и гранулометрического состава входящих в них компонентов. Так, покрытия для электронно-лучевых трубок телевизоров, изготовленные из мелкодисперсных порошков люминофоров, обладают большим рассеянием света, чем люминофоры из крупнозернистых порошков, что отрицательно сказывается на качестве изображения на экране [1].

Известен способ получения катодолюминофоров на основе оксисульфидов редкоземельных элементов, активируемый празеодимом, в котором в начале получают оксисульфид иттрия взаимодействия с Na2CO3 в присутствии серы

Y2O3 + 8/3Na2CO3 + 4/3S ---> Y2O2S + 8/9CO2 + 1/3Na2SO4 + 5/9Na2О,

так что соотношение между вступающими в реакцию компонентами составляет Na2CO3 : S : Y2O3 = 1:2:1, а затем вводят от 1•10-3 до 10 вес.% активирующей присадки Pr+3 (или Eu+3). Однако данный способ не регулирует гранулометрический состав конечного продукта Y2O2S [2].

Известен способ получения люминофора на основе оксисульфида иттрия, состоящий в том, что в бисерную мельницу загружают искомый люминофор вместе с пирофосфатом натрия и размалывают и его в течение 40 мин [3]. Затем суспензию отделяют, отстаивают и сливают верхний слой, а остаток промывают в 4%-ном растворе HCl в течение 12,5 мин и отмывают дистиллированной водой. После отмывки порошок люминофора сушат в кварцевой тигле и прокаливают в атмосфере азота при Т - 700oC в течение 30-40 мин.

Данный способ достаточно трудоемкий и использует две фракции порошка с размерами частиц r < 4 мкм и r > 4 мкм. При этом, как показано в изобретении, люминофор с гранулометрическим составом, включающий 80-90% фракции частиц размером 0 < r < 4 мкм, имеет наилучшую разрешающую способность. Но основным недостатком этого изобретения, которое выбрано нами в качестве прототипа, является низкая стойкость к действию ускоренных электронов в электронно-лучевой трубке кинескопа.

Поставлена задача - разработать простую технологию изготовления пигментов на основе оксисульфида иттрия, которая бы обеспечивала получение пигмента с повышенной радиационной стойкостью и достаточно высокой разрешающей способностью экрана.

Эта задача решена следующим образом. Сухой агломерированный порошок Y2O2S измельчают на валковой мельнице. Полученный тонкозернистый продукт заливают водой, перемешивают и методом Стокса выделяют фракцию с размером частиц 4,0 <  < 9,0 мкм. Отобранный таким образом порошок подвергают сушке и обжигу.

< 9,0 мкм. Отобранный таким образом порошок подвергают сушке и обжигу.

Далее необходимо пояснить следующее. Известно, что интенсивность люминесцентного свечения увеличивается при возрастании толщины слоя за счет большей доли потока электронов и потока света в образце [1]. При увеличении среднего размера зерен (кристаллов) растет коэффициент поглощения вторичного излучения, и интенсивность люминесценции. С другой стороны свет от люминесценции, распространяющийся в глубь покрытия, рассеивается на границах зерен. Для мелких кристаллов величина рассеяния выше, что приводит к дополнительному вкладу в величину потока и, следовательно, может наблюдаться уменьшение люминесцентного свечения с уменьшением размеров частиц.

В результате облучения потоком электронов люминесцентного покрытия происходят не только рекомбинационные процессы, но и диффузии электрон-дырочных пар, а также процессы образования Y4+, Y3+ионов. Вероятность таких ионизационных процессов велика по сравнению с процессами создания радиационных дефектов, тормозного излучения и генерации фононов [4]. Появление ионов приводит к явлению электростатической неустойчивости на поверхности отдельного кристаллика, вблизи которого накапливается электрический заряд. Данный заряд влияет на валентное состояние центров свечения и ловушек, что приводит к снижению квантового выхода и интенсивности свечения люминесценции.

Для кристаллов малого размера из-за большей плотности заряда на поверхности такое влияние проявляется в большей степени, чем для частиц более крупного размера. Следовательно, интенсивность деградации люминофора с мелким зерном под воздействием электронов должна быть выше.

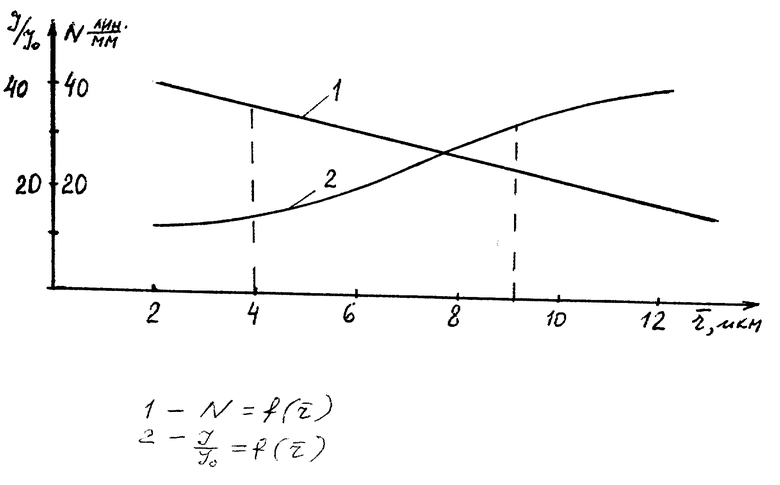

Далее сущность изобретения поясняется чертежом, на котором изображены графики зависимости разрешающей способности (1) и относительной стойкости интенсивности люминесценции (2) от среднего размера зерна ( ) порошка люминофора Y2O2S.

) порошка люминофора Y2O2S.

Известно, что разрешающая способность N экрана зависит от удельной поверхности (Sуд) и среднего размера частиц (  ) [3], так что с увеличением

) [3], так что с увеличением  величина N уменьшается, а относительная стойкость люминесценции I/I0 - растет, что видно из графика, представленного на чертеже. Из графика можно установить область размеров частиц в пределах от 0,4 до 9,0 мкм, обеспечивающую оптимальную разрешающую способность порошка Y2O2S при достаточной стойкости к стойкости к облучению электронами.

величина N уменьшается, а относительная стойкость люминесценции I/I0 - растет, что видно из графика, представленного на чертеже. Из графика можно установить область размеров частиц в пределах от 0,4 до 9,0 мкм, обеспечивающую оптимальную разрешающую способность порошка Y2O2S при достаточной стойкости к стойкости к облучению электронами.

Предлагаемый способ осуществляется следующим образом. Сухой агломерированный порошок оксисульфида иттрия измельчают на валковой или шаровой мельнице. Полученный тонкозернистый порошок заливают водой, перемешивают, отстаивают и по методу Стокса выделяют фракцию порошка с размером частиц 4,0 <  < 9,0 мкм. Отобранный продукт подвергают сушке и обжигу.

< 9,0 мкм. Отобранный продукт подвергают сушке и обжигу.

Пример осуществления изобретения.

Берут навеску агломерированного порошка оксисульфида иттрия 100 г и измельчают на валковой мельнице в течение 10 мин. Полученный тонкозернистый порошок засыпают в стеклянную емкость объемом 3 л и взбалтыванием тщательно перемешивают, после чего суспензии дают отстояться в течение 2-10 мин.

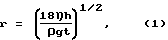

Частицы люминофора соосаждаются на дно согласно закону Стокса. По истечении времени (t), рассчитанного по формуле для заданного размера частиц r

где η - вязкость,

h - высота (глубина) слоя,

ρ плотность жидкости,

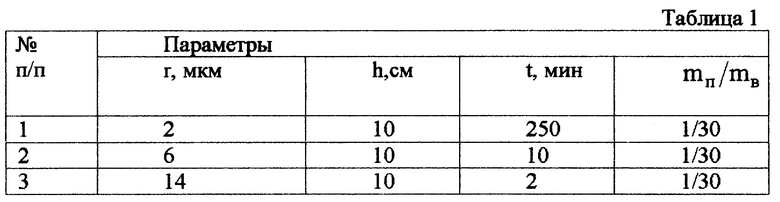

с установленной глубины производится отбор пробы, а затем выпаривание раствора в сушильном шкафу (СНОЛ 3,5/3М) при температуре 80 - 100oC. Исходные данные отбора фракций порошка представлены в табл. 1.

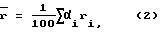

Размер частиц и удельную поверхность определяли на седиментометре фирмы "Analizette" (Германия). Средний размер вычисляли по формуле

где αi - относительная доля в процентах,

ri - размер фракции в мкм.

Высушенный порошок отжигался в атмосфере N2 при Т = 700oC в течение 30 мин в печи СШОЛ 11.6, а затем производилось приготовление образцов для испытания на стойкость.

Мерой стойкости к воздействию электронного облучения является отношение интенсивности конечной люминесценции (I) к начальной (I0) по истечении заданного времени облучения. Порошок определенной фракции наносился на подложку из алюминия марки АМГ при помощи связующего (7%-ный раствор ПВС). Облучение проводили на установке "Спектр-1" [5].

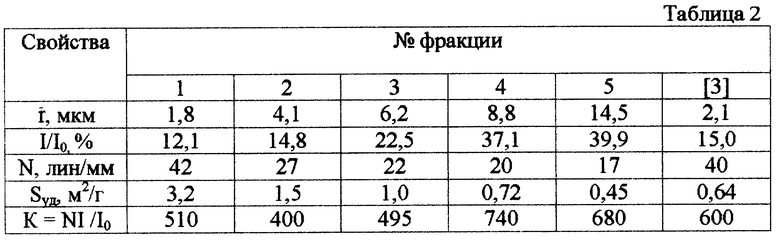

Энергия электронов составляла 24 кэВ, поток 1,5•1017 см-2. В качестве меры интенсивности люминесцентного свечения I бралась высота пика на длине волны λ = 630 нм. Экспериментальные значения относительной люминесценции Y2O2S, разделенного на фракции, и другие свойства представлены в табл.2.

Нами введена функция качества К, являющаяся отражением свойств относительной стойкости и разрешающей способности в виде произведения

K = NI/I0. (3)

Выбрав интервал разрешающей способности N = 20-27 строк/мм из чертежа мы получаем относительные интенсивности 35 и 16 соответственно, а также размеры фракций 9,0 и 4,0 мкм.

Предлагаемое нами техническое решение имеет следующие преимущества:

- за счет исключения операции промывки раствором соляной кислоты и отмывки дистиллированной водой тонкоизмельченного порошка упрощается технология получения пигмента на основе оксисульфида иттрия;

- способ позволяет получить пигмент с размерами частиц в пределах 4, 0 - 9,0 мкм, что обеспечивает повышенную радиационную стойкость люминофора для покрытия электронно-лучевых трубок в 1,5-2 раза при сохранении разрешающей способности в пределах 20 - 22 лин./мм;

- за счет удаления таких веществ, как HCl и Na2P2O7 улучшается экологичность технологии.

Источники информации:

1. Иванов А. П. , Предко К.Г. Оптика люминесцентного экрана. - Минск "Наука и техника", 1984, 271 с.

2. Зорин Л.Н., Солжатов В.И., Сощин Н.П. Катодолюминофоры на основе оксисульфидов РЗЭ, активируемых празеодимом. - Электронная техника, 1974, сер. 6, вып. 10, с. 24-21.

3. Кораблев Н.М., Манаширов О.Я., Михитарьян В.Б., Журавлева Т.А., Сайтаров Д. К. Способ обработки на основе оксисульфида иттрия. Патент SU N 1673586, A1.

4. Тимофеев Ю. П. , Фок М.В. Кинетика рекомбинационного взаимодействия примесных центров в кристаллах фосфоров. - Труды ФИАН, 1980, том 117, с. 3-54.

5. Косицын Л.Г., Михайлов М.М., Кузнецов Н.Я., Дворецкий М.И. Установка для исследования спектров диффузионного отражения // ПТЭ, 1985, N 4, с. 176-179.

6. Павлушкин Н. М. Практикум по технологии стекла и ситаллов. - М.: Стройиздат, 1970, 510 с.

Изобретение предназначено для электронной промышленности и может быть использовано при получении экранов электронно-лучевых трубок цветных телевизоров и дисплеев. Сухой агломерированный порошок оксисульфида иттрия измельчают, заливают водой, перемешивают, отстаивают и отделяют по методу Стокса фракцию с размером частиц 4,0 < r < 9,0 мкм. Отобранную фракцию сушат и обжигают, наносят на подложку. Связующее - 7%-ный раствор поливинилового спирта. Облучают электронами с энергией 24 кэВ, плотностью потока 1,5 • 1017 см-2. Радиационная стойкость люминофора повышается в 1,5 -2 раза при сохранении разрешающей способности 20 -22 лин./мм. Способ прост, экологичен за счет исключения кислот. 1 ил., 2 табл.

Способ получения пигмента на основе оксисульфида иттрия, заключающийся в измельчении агломерированного порошка оксисульфида иттрия, разделении полученного продукта на фракции с последующей сушкой и обжигом, отличающийся тем, что измельчают сухой агломерированный порошок оксисульфида иттрия, смешивают его с водой, перемешивают и производят отбор продукта с размерами частиц 4,0 < r < 9,0 мкм по методу Стокса.

| Способ обработки люминофора на основе оксисульфида иттрия | 1989 |

|

SU1673586A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДОЛЮМИНОФОРА НА ОСНОВЕ ОКСИСУЛЬФИДА ИТТРИЯ | 0 |

|

SU283463A1 |

| Люминофор на основе оксисульфида иттрия | 1973 |

|

SU497326A1 |

| SU 1614480 A1, 10.11.1998 | |||

| МАРКОВСКИЙ Л.Я | |||

| Люминофоры | |||

| - М.: Химия, 1966, с.221 | |||

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2044790C1 |

| DE 4109232 A1, 02.10.1991. | |||

Авторы

Даты

2001-05-20—Публикация

1999-09-01—Подача