Изобретение относится к гидрометаллургии и может быть использовано при переработке сульфидных полиметаллических материалов, содержащих цинк и медь.

Известен способ нейтрального выщелачивания для селективного извлечения цинка из медно-цинковых материалов, содержащих, %: цинка 3-20; меди 2-12; железа 29- 38; серы 38-46. При 177±5°С, Ро2 0,15-0,4 МПа, Ж:Т 5 из материалов указанного состава через 1,0-2,5 ч извлекается в раствор не менее 92-96% цинка; переход в раствор меди составляет при этом 2-5%.

К недостаткам способа относятся: неполное извлечение меди в твердый остаток выщелачивания; существенная зависимость показателей от условий окислительного выщелачивания, трудности их регулирования; получение разбавленных растворов сульфата цинка, переработка которых осложняется дополнительной операцией очистки от меди.

Наиболее близким предлагаемому способу по технической сущности и достигаемому результату является способ переработки аналогичных по составу концентратов включающий; автоклавное сернокислотное (рН 1) окислительное выщелачивание измельченного материала под давлением кислорода, равном 0,35-0,45 МПа, при температуре 105-110°С в течение 4-6 часов, выдержку (грануляцию серы и сульфидов) окисленной пульпы при 150-160°С без подачи кислорода в течение 50-60 мин.

Известный способ позволяет извлечь в. раствор 92-95% цинка и 0,3-0,7% меди. В этом способе разделение цинка и меди достигается за счет того, что на стадии сернокислотного автоклавного окислительного выщелачивания, при рН исходной пульпы 1, образуется элементная сера (при температуре процесса ниже точки плавления серы), которая на стадии выдержки в условиях повышенной температуры (выше точки плавления серы) и отсутствия кислорода является осадителем меди из сульфатных рас- тв оров.

Недостатками способа являются: недостаточное извлечение меди из раствора в твердую фазу, необходимость введения серной кислоты в процесс, выщелачивания, жесткие требования к регулированию

Ј

XI 00 00

о ел

о

температуры на стадиях выщелачивания и выдержки...-...

Целью предполагаемого изобретения является снижение перехода меди в раствор.

Поставленная цель достигается тем, что в известном способе, включающем автоклавное окислительное выщелачивание измельченного материала под давлением кислорода при повышенной температуре с перейодом цинка в раствор, последующую выдержку пульпы в неокислительной атмосфере при температуре выше точки плавления серы согласно предложенному способу, автоклавное окислительное выщелачивание ведут до окисления 25-50% сульфида меди, при начальном рН пульпы выше 1,0 и температуре, соответствующей температуре выдержки пульпы в интервале 160-200°С.

В этом случае переход цинка в раствор составляет 96,0-98,9%, а меди - в твердый остаток выщелачивания - до 99,96%. При этом нет необходимости регулировать температуру и она может быть любой в выбранном интервале.

При м е р 1. Опыты проводили с концентратом, содержащим, %: цинка 20,3, меди 8,5, железа 23,7, серы 37,1. Навеску измельченного концентрата (300 г) распуль- повывали в воде (Ж:Т 2), помещали в авто- клав (объемом 1 л) с механическим перемешиванием. Автоклавное окислительное выщелачивание поводили под давлением кислорода 0,4 МПа, при температуре 190°С до окисления 42,5% сульфидов меди, затем удаляли газовую фазу, содержащую кислород (продувкой азотом) и выдерживали суспензию под давлением азота 0,2- 0,3 МПа и температуре 190°С в течение 60 мин. При этом достигнуто извлечение цинка в раствор 98,9%, а меди 0,04%.

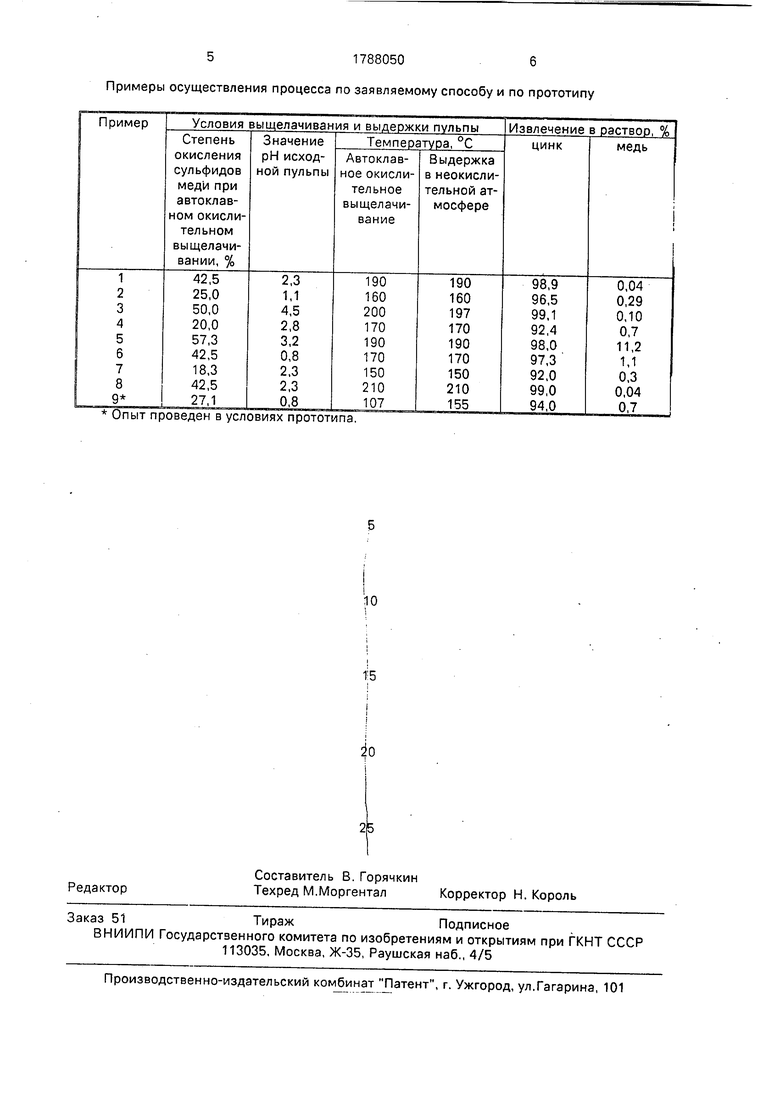

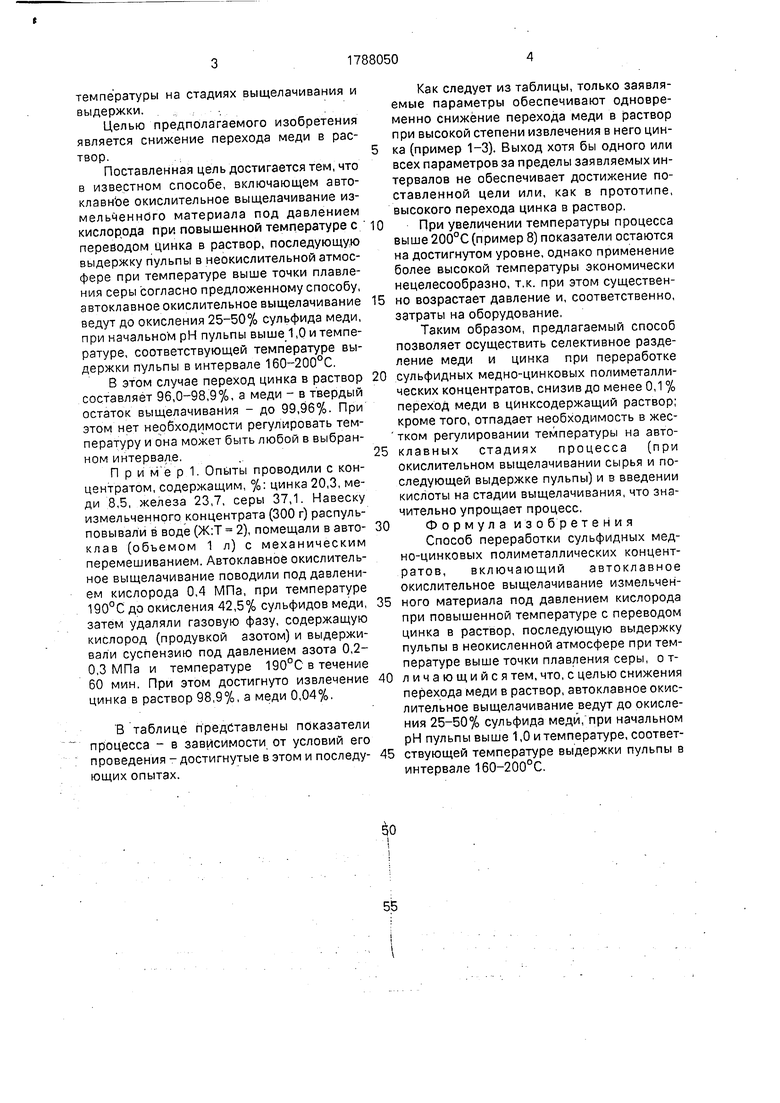

В таблице представлены показатели процесса - в зависимости от условий его проведения - достигнутые в этом и последу- ющих опытах.

Как следует из таблицы, только заявляемые параметры обеспечивают одновременно снижение перехода меди в раствор при высокой степени извлечения в него цинка (пример 1-3). Выход хотя бы одного или всех параметров за пределы заявляемых интервалов не обеспечивает достижение поставленной цели или, как в прототипе, высокого перехода цинка в раствор.

При увеличении температуры процесса выше 200°С(пример 8) показатели остаются на достигнутом уровне, однако применение более высокой температуры экономически нецелесообразно, т.к. при этом существенно возрастает давление и, соответственно, затраты на оборудование,

Таким образом, предлагаемый способ позволяет осуществить селективное разделение меди и цинка при переработке сульфидных медно-цинковых полиметаллических концентратов, снизив до менее 0,1 % переход меди в цинксодержащий раствор; кроме того, отпадает необходимость в жестком регулировании температуры на автоклавных стадиях процесса (при окислительном выщелачивании сырья и последующей выдержке пульпы) и в введении кислоты на стадии выщелачивания, что значительно упрощает процесс.

Формула изобретения

Способ переработки сульфидных медно-цинковых полиметаллических концентратов, включающий автоклавное окислительное выщелачивание измельченного материала под давлением кислорода при повышенной температуре с переводом цинка в раствор, последующую выдержку пульпы в неокисленной атмосфере при температуре выше точки плавления серы, о т- личающийся тем, что, с целью снижения перехода меди в раствор, автоклавное окислительное выщелачивание ведут до окисления 25-50% сульфида меди, при начальном рН пульпы выше 1,0 и температуре, соответствующей температуре выдержки пульпы в интервале 160-200°С.

Примеры осуществления процесса по заявляемому способу и по прототипу

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2167209C1 |

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1981 |

|

SU988889A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАВЛЕНЫХ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КОБАЛЬТ, ЖЕЛЕЗО И МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2252270C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2082781C1 |

| Способ переработки сульфидныхполиметаллических материалов | 1973 |

|

SU508551A1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| Способ переработки полиметаллического сульфидного сырья цветных металлов | 2022 |

|

RU2796344C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

Использование: гидрометаллургия, переработка сульфидных полиметаллических материалов, содержащих Цинк й медь. Сущность: сульфидный медноцинковый полиме- таллический концентрат подвергают автоклавному окислительному выщелачиванию под давлением кислорода при повышенной температуре с последующей выдержкой суспензии в неокислительной атмосфере при температуре выше точки плавления серы, причем выщелачивание ведут до окисления 25-50% сульфида меди при начальном рН пульпы выше 1,0 и температуре 160-200°С. 1 табл.

Опыт проведен в условиях прототипа.

Авторы

Даты

1993-01-15—Публикация

1991-04-02—Подача