Изобретение относится к трубчатым изделиям из армированных пластмасс, получаемых методом намотки, в частности к изделиям из стеклопластика, которые могут быть использованы в различных отраслях техники, например в химической, нефтехимической и т.п.

Известно, что стеклопластики - дорогой материал, и при проектировании оборудования и трубопроводов из них даже небольшое усовершенствование конструкции или улучшение технологии могут существенно снизить конечную стоимость изделий. Однако к усовершенствованию стеклопластиковых изделий следует подходить очень осторожно. Основное преимущество оборудования из стеклопластиков - высокая надежность и длительный срок службы в условиях постоянного воздействия химически агрессивных сред, зачастую в сочетании с высокими нагрузками. Поэтому уменьшение стоимости оборудования из стеклопластиков за счет применения новых материалов или ускоренных темпов обработки не должны приводить к снижению качества изделий, снижению срока службы, поскольку в конечном счете потребитель не только не получит ожидаемой экономии, но и останется в убытке [GLASS REINFORCED PLASTICS, edited by Phillip Morgan, London, Iliffi & Sons ltd. New York, Philosophical Library, 1957; Mallinson J.H. Cemical plant design with reinforced plastics. - MCGRAW-HILL BOOK COMPANY, NEW YORK ST. LOUIS SAN FRANCISCO LONDON SYDNEY TORONTO MEXICO PANAMA; Калиничев В. А., Макаров М.И. - Намотанные стеклопластики.- М.: Химия, 1986. - 272 с].

Известно, что для обеспечения необходимой механической прочности и коррозионной стойкости труба из стеклопластика должна быть многослойной. Типовая структура трубы включает в себя внутренний химически стойкий слой, второй слой, который вместе с первым конструкционным обеспечивает герметичность и химическую стойкость трубы. Далее возможен наружный защитный слой [Mallinson J.H. Cemical plant design with reinforced plastics. - MCGRAW-HILL BOOK COMPANY, NEW YORK ST. LOUIS SAN FRANCISCO LONDON SYDNEY TORONTO MEXICO PANAMA]. Толщина конструкционного слоя варьируется в зависимости от диаметра трубы и действующих нагрузок. Доминирующими материалами, которые существенно влияют на прочность трубы, являются стеклоткань из крученых нитей, жгутовые ткани, стеклохолсты. Между двумя слоями ткани должен быть уложен слой стеклохолста. На последний слой ткани или стекложгута также укладывают слой стеклохолста. Конструкционный слой может содержать стеклянные нити, уложенные методом непрерывной намотки. Такие трубы оказываются химически более стойкими и повышенной прочности. Максимальная прочность конструкционного слоя, при прочих равных условиях, может быть обеспечена продольно поперечной намоткой (ППН) армирующих слоев.

Такие трубы изготавливают контактным формованием на дорнах конечной длины с использованием армирующего материала из крученых нитей. Процесс формования включает операции, связанные с ручным трудом, мало поддается автоматизации, что сказывается на производительности способа формования, и, как следствие, отрицательно сказывается на стоимости конечного продукта.

Известна также стеклопластиковая труба, состоящая из пропитанного термоотверждающим связующим слоя из тканого материала, перекрестно намотанных слоев из лент стекложгутов и по крайней мере из одного слоя продольно расположенных стекложгутов, равномерно распределенных по поверхности трубы [Описание к авторскому свидетельству СССР N 979776, М.кл. F 16 L 9/12, от 01.08.80] , при этом продольно расположенные стекложгуты переплетены с лентами перекрестно намотанного слоя, а перекрестно намотанный слой состоит из двух лент, расположенных под и над слоем из продольно расположенных стекложгутов в одинаковом направлении, причем верхняя лента смещена относительно нижней на полшага.

Такое техническое решение обеспечивает дополнительное механическое крепление продольных и поперечных жгутов между собой за счет их переплетения, что увеличивает прочность трубы.

Описанная выше конструкция трубы также осуществляется методом контактного формования, обеспечивающим изготовление трубы конечной длины на дорне. Применение такого способа, как и в предыдущем случае, обусловлено конструкцией трубы и существенно сказывается на стоимости готового продукта. При этом фактически вся стенка трубы в этом случае представляет собой конструкционный слой, лишенный внутренних и внешних защитных слоев, с более низкой прочностью в сравнении с конструкционным слоем, имеющим продольно-поперечную структуру армирующего материала.

Наиболее близким к заявляемому решению по назначению, технической сущности и достигаемому результату при использовании является конструкционный слой трубы из композиционного материала, выполненный из армирующего материала в виде чередующихся монослоев с поперечной и продольной структурой армирующего материала, пропитанного, например, термореактивным связующим, при этом в продольном направлении армирующий материал уложен зигзагом, вершины каждой петли зигзага зафиксированы поперечными стеклонитями, образуя косослойную продольно-поперечную структуру (КППН), при которой продольно и поперечно уложенный армирующий материал образует слоистую структуру, в которой каждый последующий монослой смещен относительно предыдущего в продольном направлении и по окружности [Андреев Г. Я., Шержуков Г.Е., Шевченко В.Я., Дардык Я. И. Изготовление стеклопластиковых труб. - Харьков: Издательство ХГУ, 1964. - 96 с.]. Трубы с описанным выше конструкционным слоем изготавливают методом непрерывной намотки, из, например, армированных пластмасс, и содержат внутренний армированный слой, конструкционный слой из армирующего материала, пропитанного термореактивным связующим, а также наружный слой с поперечной укладкой армирующего материала, пропитанного связующим. Трубы указанной конструкции изготавливали диаметром от 75 до 300 мм, с толщиной стенки от 0,5 до 15,0 мм, с содержанием стекловолокна по объему 55 - 60%, по весу 72 - 75%. В качестве исходных материалов использовали волокно в виде стекложгута в 10 -20 сложений с диаметром элементарного волокна 5 - 7 или 9 - 12 мкм. Следует отметить, что при использовании косослойной продольно-поперечной намотки (КППН) толщина конструкционного слоя всегда больше в сравнении с толщиной конструкционного слоя, полученного продольно-поперечной намоткой (ППН).

Однако, как показала практика, увеличение толщины конструкционного слоя не сказывается прямо пропорционально на прочности трубы в целом, поскольку в толстостенных структурах, например, накапливаются различного рода дефекты. Кроме того, увеличение толщины конструкционного слоя ведет к неоправданному расходу как армирующего материала, так и связующего, что повышает стоимость конечного продукта.

Поэтому целью предлагаемого технического решения является разработка структуры конструкционного слоя, допускающей уменьшение расхода армирующего материала и связующего при одновременном обеспечении необходимой прочности.

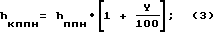

Поставленная цель достигается тем, что в известном конструкционном слое трубы из композиционного материала, выполненом из армирующего материала в виде чередующихся монослоев с поперечной и продольной структурой армирующего материала, пропитанного, например термореактивным связующим, при этом в продольном направлении армирующий материал уложен зигзагом, вершины каждой петли зигзага зафиксированы поперечными стеклонитями, образуя косослойную продольно-поперечную структуру, при которой продольно и поперечно уложенный армирующий материал образует слоистую структуру, в которой каждый последующий монослой смещен относительно предыдущего в продольном направлении и по окружности, согласно изобретению, связь параметров структуры армирующего материала конструкционного слоя каждого типоразмера трубы и ожидаемого (заданного) показателя (Y%) отклонения прочности конструкционного слоя, содержащего косослойную продольно-поперечную структуру армирующего материала, относительно прочности конструкционного слоя, содержащего продольно-поперечную структуру армирующего материала, определена формулами

Y = G • С2; (1) (2)

(2)

где С - структурный коэффициент;

G - числовой коэффициент, равный (82,16 ± 10,5%) для напорных труб;

D - внутренний диаметр конструкционного слоя, см;

L - база (высота петли зигзага) продольной укладки, см;

z - количество петель зигзага в длине окружности внутреннего диаметра конструкционного слоя.

Согласно изобретению, структурный коэффициент имеет значения в пределах 0 < С ≅ 0,6.

Выполнение конструкционных слоев в соответствии с предлагаемыми формулами обеспечивает получение композиционного материала с меньшим количеством дефектов, связанных с нарушением структуры конструкционного слоя (сбои в укладке петель зигзагов), а также дефектов, которые накапливаются в толстом слое связующего. Уменьшение влияния этих факторов и позволяет обеспечивать необходимую прочность конструкционных слоев при меньших толщинах, и, следовательно, при меньшем расходе армирующего материала и связующего.

Величина структурного коэффициента предопределяет выбор оптимального соотношения параметров структуры для каждого типоразмера.

Как видно из описания сущности заявляемого технического решения, оно отличается от прототипа и, следовательно, является новым.

Решение также обладает изобретательским уровнем. В основу изобретения поставлена задача усовершенствования конструкционного слоя трубы из композиционного материала, в котором, вследствие выполнения конструкционных слоев каждого типоразмера труб в соответствии с предложенными формулами, обеспечивается возможность выбора допустимого отклонения прочности конструкционного слоя от максимально возможного, который обеспечивает продольно-поперечная структура конструкционного слоя, и, соответственно, толщины конструкционного слоя, и за счет этого возможно снизить расход армирующего и связующего материала и стоимость конечного продукта.

Известно, что конструкционный слой служит для обеспечения требуемых прочности и жесткости трубы [GLASS REINFORCED PLASTICS, edited by Phillip Morgan, London, Iliffi & Sons ltd., New York, Philosophical Library, 1957]. Толщину слоя варьируют в зависимости от диаметра трубы и внешних нагрузок. Армирующим материалом являются стеклоткани из крученых нитей, жгутовые ткани, стекложгуты и стеклохолсты. Такие трубы обладают свойствами, необходимыми для их использования в агрессивных средах и при повышенном давлении. Однако стоимость этих труб значительно превосходит стоимость труб, изготовленных с конструкционным слоем в соответствии с предлагаемым техническим решением. Это связано не только с невозможностью использовать для изготовления труб более производительный способ непрерывного изготовления бесконечных полых тел [Описание к патенту Украины N 24485 А, М.кл. В 29 D 23/00, от 06.05.97] , но и повышенным расходом армирующего материала и связующего, в частности при формировании конструкционного слоя.

Предлагаемое изобретение принципиально решает эту задачу. Оно позволяет в зависимости от технических условий эксплуатации трубы выбрать оптимальные геометрические размеры конструкционного слоя трубы из армированных пластмасс при укладке армирующего материала методом косослойной продольно-поперечной намотки, обеспечивая минимально возможную стоимость конечного продукта. Кроме того, предлагаемое решение дает возможность использовать относительно более прочный конструкционный слой за счет использования более тонких слоев с меньшим количеством дефектов при выполнении условий необходимой прочности конечного продукта.

Предлагаемое техническое решение может найти широкое применение в промышленном производстве труб из композиционных материалов, в частности из армированных пластмасс.

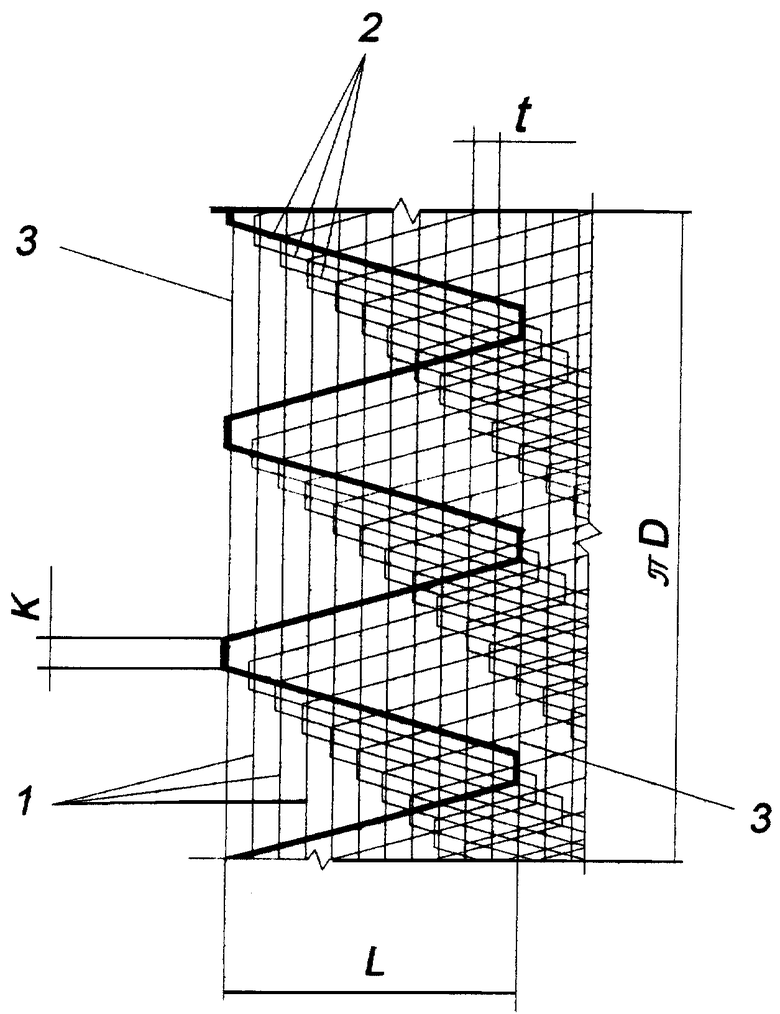

На чертеже показана структура конструкционного слоя, образующегося в процессе формования трубы (развертка).

Конструкционный слой трубы из армированных пластмасс выполнен из армирующего материала, пропитанного термореактивным связующим, в виде чередующихся монослоев с поперечной 1 и продольной 2 укладкой армирующего материала, при этом в продольном направлении армирующий материал уложен с высотой зигзага (базой) L. Вершины каждой петли зигзагов зафиксированы поперечными стеклонитями 3. Продольно 2 и поперечно 1 уложенный армирующий материал образует слоистую структуру, в которой каждый последующий монослой смещен относительно предыдущего в продольном и окружном направлении на величину t и k/2.

После выбора значения Y, пользуясь формулами

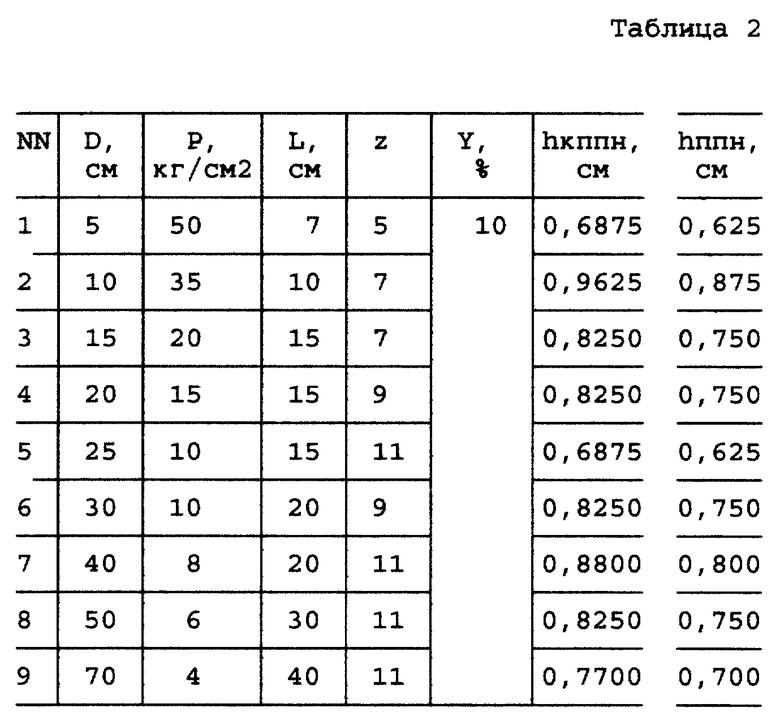

где hппн - толщина конструкционного слоя с продольно-поперечной структурой армирующего материала, см;

hкппн - толщина конструкционного слоя с косослойной продольно-поперечной структурой армирующего материала, см;

[σ] - допускаемое напряжение в стенке трубы, кг/см2;

P - эксплуатационное давление в трубе, кг/см2,

возможно рассчитать варианты структуры конструкционного слоя и выбрать для осуществления оптимальный.

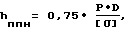

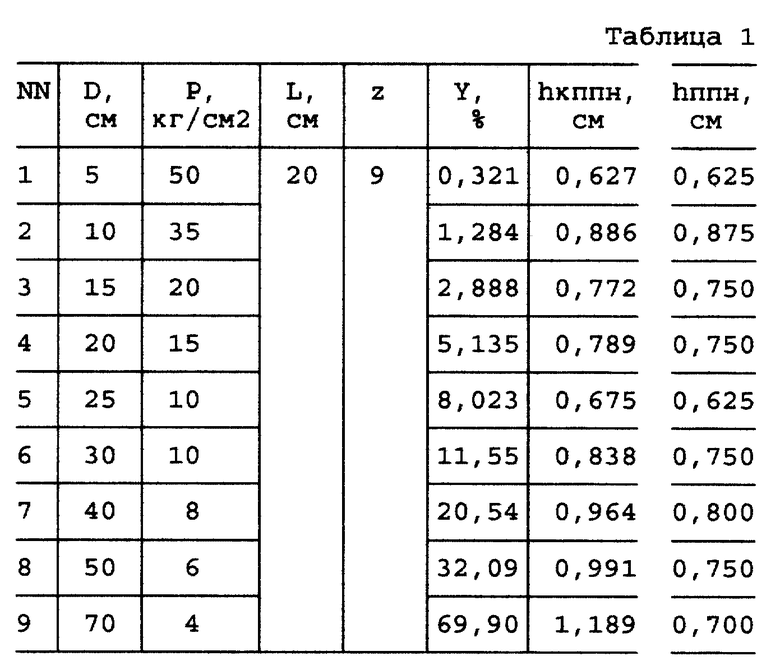

В таблицах 1 и 2 приведены характеристики возможных конструкционных слоев, выполненных в соответствии с заявляемым решением.

Как видно из таблицы 1, при фиксированных значениях величины базы зигзага (L) и количества зигзагов (z), укладываемых на длине окружности, соответствующей определенному внутреннему диаметру (D), ожидаемый (заданный) показатель (Y) отклонения прочности конструкционного слоя увеличивается по мере увеличения внутреннего диаметра конструкционного слоя. Для обеспечения необходимой прочности необходимо увеличивать и толщину конструкционного слоя с косослойной продольно-поперечной структурой (hкппн) армирующего материала в сравнении с толщиной слоя с продольно-поперечной структурой (hппн) при некоторых значениях D более чем на 50%.

Как видно из таблицы 2, при фиксированном (заданном) значении показателя (Y), выбирая соответствующие значения L и z, определяют толщину hкппн для напорных труб разных типоразмеров.

Таким образом, из таблицы 2 видно, что, используя предложенный подход к формированию конструкционного слоя в соответствии с предлагаемыми формулами, возможно при известных требованиях к прочности конечного продукта существенно снизить, путем уменьшения толщины конструкционного слоя, расход армирующего материала и связующего, а следовательно, и стоимость конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| МНОГОСЛОЙНАЯ ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2397393C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА | 2004 |

|

RU2279601C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2379571C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОГО ИЗДЕЛИЯ | 2003 |

|

RU2236716C1 |

| Оболочка из композиционного материала и способ изготовления оболочки из композиционного материала | 2017 |

|

RU2637596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКА | 2002 |

|

RU2217313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1995 |

|

RU2111404C1 |

Изобретение относится к трубчатым изделиям. Конструкционный слой трубы из композиционного материала выполнен из армирующего материала в виде чередующихся монослоев с поперечной и продольной укладкой армирующего материала, пропитанного, например, термореактивным связующим, при этом в продольном направлении армирующий материал уложен зигзагом. Связь параметров структуры армирующего материала конструкционного слоя каждого типоразмера трубы и ожидаемого показателя (Y, %) отклонения прочности конструкционного слоя, содержащего косослойную продольно-поперечную структуру армирующего материала, относительно прочности конструкционного слоя определена формулами

Y = G • C2;

где C - структурный коэффициент; G - числовой коэффициент, равный (82,15±10,5%) для напорных труб; D - внутренний диаметр конструкционного слоя, см; L - база продольной укладки нитей, см; z - количество петель зигзага на длине окружности внутреннего диаметра конструкционного слоя. В результате достигается уменьшение расхода армирующего материала. 1 з.п.ф-лы, 1 ил., 2 табл.

Y = G • C2,

где C - структурный коэффициент;

G - числовой коэффициент, равный (82,15 ± 10,5)% для напорных труб;

D - внутренний диаметр конструкционного слоя, см;

L - база продольной укладки нитей, см;

z - количество петель зигзага на длине окружности внутреннего диаметра конструкционного слоя.

| АНДРЕЕВ Г.Я | |||

| и др | |||

| Изготовление стеклопластиковых труб | |||

| - Харьков: Издательство ХГУ, 1964, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Устройство для торможения трехфазного асинхронного электродвигателя | 1984 |

|

SU1229938A2 |

| Искусственный хрусталик | 1982 |

|

SU1116572A1 |

| US 4000760 A, 04.01.1977 | |||

| КОМПОЗИЦИОННАЯ ПЛАСТИКОВАЯ ТРУБА | 1990 |

|

RU2046242C1 |

Авторы

Даты

2001-05-20—Публикация

2000-05-12—Подача