Изобретение относится к области машиностроения и может быть использовано при шлифовании деталей.

Известен аналогичный способ, заключающийся в выборе режимов шлифования в зависимости от обрабатываемого материала, материала круга и метода шлифования по справочной таблице, в которой приведены данные, полученные на основе предварительных эмпирических исследований [1].

Недостатком данного способа является отсутствие данных о рекомендуемой длительности обработки до правки круга. Вследствие этого со временем снижается точность обрабатываемой детали из-за возможности осыпания абразивных зерен шлифовального круга.

В качестве прототипа выбран способ, описанный в патенте [2], в котором осуществляют предварительное шлифование обрабатываемой детали и проводят ее физико-химический анализ. По результатам анализа изменяют условия шлифования в зависимости от элементного состава поверхностного слоя детали, его фазового состояния и микроструктуры. Упомянутые параметры определяют комплексом микрозондовых методов анализа. Последний включает проведение рентгенофазового анализа под скользящим углом, рентгенофотоэлектронной спектроскопии, масс-спектроскопии вторичных ионов с послойным анализом. При этом проводят измерение микротвердости и шероховатости обрабатываемой поверхности.

Недостатком данного способа является отсутствие учета длительности обработки до правки круга, что приводит к снижению точности обрабатываемой детали из-за возможности осыпания абразивных зерен шлифовального круга.

Технический результат настоящего изобретения заключается в повышении точности обработки деталей при шлифовании.

Технический результат достигается тем, что проводят предварительное шлифование обрабатываемой поверхности и в зависимости от полученного результата производят выбор рациональных режимов шлифования, при этом во время предварительного шлифования определяют температурное и силовое воздействие на материал шлифовального круга, определяют активационные характеристики разрушения шлифовального круга, рассчитывают длительность обработки до начала осыпания абразивных частиц шлифовального круга и выбирают такие режимы шлифования, при которых длительность съема припуска не превышает длительность обработки до начала осыпания абразивных частиц.

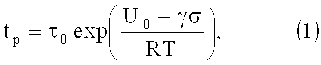

Сущность изобретения заключается в учете длительной прочности шлифовального круга и механизма разрушения материала круга. При правильном выборе шлифовального круга (зернистости, пористости, материала связки и ее твердости) естественным механизмом разрушения режущей кромки является осыпание абразивных зерен, обеспечивающее эффект самозатачивания. Однако при осыпании режущей кромки меняется геометрия рабочей части шлифовального круга, что приводит к ухудшению точности обработки деталей. Для решения этой проблемы предлагается выбирать такие режимы шлифования (поперечную и осевую подачу, скорость продольного перемещения при обработке), при которых стойкость режущей части шлифовального круга будет превышать длительность обработки детали. Это обеспечит сохранение геометрии рабочей части шлифовального круга на протяжении обработки детали, что позволит получить заявленный технический результат. Для этого вначале определяют долговечность материала круга tp, которую рассчитывают по уравнению С.Н. Журкова [3]

где τ0 - постоянная времени (период тепловых колебаний атомов в узлах кристаллической решетки), с; U0 - энергия активации разрушения материала шлифовального круга, кДж/моль; γ - структурно-чувствительный коэффициент; σ - давление в зоне резания, МПа; R - универсальная газовая постоянная, R=0,008314 кДж/(моль·К); Т - абсолютная температура, К.

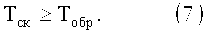

Для расчета долговечности материала шлифовального круга необходимо предварительно оценить параметры уравнения С.Н. Журкова: τ0, U0 и γ. Это можно сделать в ходе термокинетических испытаний, методика которых описана в работе [4]. В данной методике проводят испытания образцов при различных нагрузках (не менее трех) и температурах (не менее трех), строят линейные зависимости lgtp (ось ординат) от σ (ось абсцисс) и экстраполируют эти зависимости до пересечения этих прямых в одной точке. Показание оси ординат в данной точке соответствует величине lgτ0.

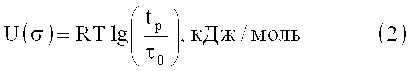

Перестраивают полученные экспериментальные результаты в координатах U(σ) - эффективная энергия активации (ось ординат) - σ. Величина U(σ) определяется из выражения

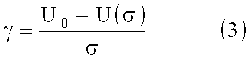

Экстраполируют линейные зависимости U(σ)-σ на ось ординат, где они пересекаются в одной точке. Положение данной точки на оси ординат соответствует величине энергии активации разрушения материала шлифовального круга U0. Рассчитывают величину структурно-чувствительного коэффициента как

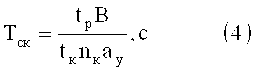

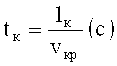

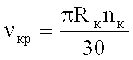

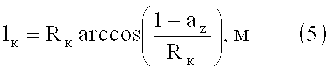

Учитывая, что локальные участки режущей части шлифовального круга испытывают не постоянную нагрузку, а циклическую, то стойкость режущей части шлифовального круга Тск будет зависеть не только от долговечности материала круга, но и от длительности контакта tк локального участка режущей части круга с обрабатываемой деталью за один оборот круга, частоты вращения круга nк (мин-1), а также соотношения ширины шлифовального круга В(м) и поперечной подачи шлифовального круга при шлифовании ay (м). Величина Тск составляет

где

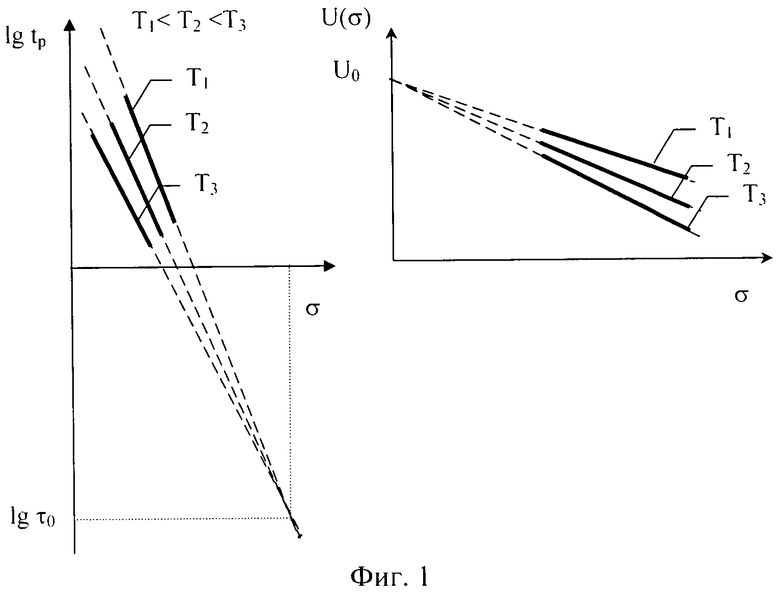

Далее находят экспериментальную зависимость между режимами шлифования и давлением σ, действующим на режущую часть шлифовального круга (фиг.2). Определяют из выражения (4) стойкость шлифовального круга Tск для различных режимов шлифования.

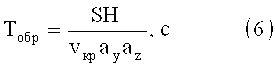

Длительность обработки детали Тобр находят из выражения

где S - площадь обрабатываемой поверхности, м2; H - величина припуска, который необходимо удалить, м; a z - осевая подача, м; ay - поперечная подача, м; vкр - линейная скорость вращения круга, м/с.

Далее выбирают такие режимы шлифования, при которых выполняется условие сохранения режущей части шлифовального круга на протяжении обработки детали, которое записывается неравенством.

Из иллюстрации видно, что выполнение условия (7) выполняется, если кривые, характеризующие время обработки, расположены под кривыми стойкости шлифовального круга. Рациональным является режим шлифования, при максимальных подачах (время обработки минимально) при скоростях шлифования, обеспечивающих условие (7).

Таким образом заявленный способ реализуется по следующим этапам.

- Проводят предварительное шлифование обрабатываемой поверхности и определяют температурное и силовое воздействие на материал шлифовального круга (среднюю температуру, осевые и тангенциальные силы в зоне резания) при варьировании режимов шлифования (скорости продольных перемещений и глубины резания). При выборе диапазона варьирования режимов шлифования целесообразно руководствоваться рекомендациями, приведенными в справочниках (например, в [1]). Производят векторное сложение полученных осевых и тангенциальных сил, рассчитывают площадь контакта шлифовального круга с обрабатываемой поверхностью и на основе полученных данных рассчитывают давление σ на материал круга.

- Определяют активационные характеристики разрушения шлифовального круга (постоянную времени τ0, энергию активации разрушения U0 и структурно-чувствительный коэффициент γ), например, термокинетическими методами, описанными в работе [3]. При этом изготавливают образцы используемого шлифовального круга (например, кубической формы), термостабилизируют и нагружают образцы и оценивают время до их разрушения (испытания проводят как минимум при трех различных нагрузках и температурах). Далее рассчитывают постоянную времени τ0, энергию активации разрушения и структурно-чувствительный коэффициент. Определение активационных параметров разрушения позволяет по формуле С.Н. Журкова рассчитать долговечность твердого тела в зависимости от действующих напряжений и температур. Поскольку разрушение происходит по связке шлифовального круга, то время до разрушения характеризует время до начала осыпания абразивных частиц в поверхностном слое шлифовального круга и, соответственно, время сохранения его размерных характеристик при шлифовании.

- Строят зависимость стойкости рабочей части шлифовального круга от режимов шлифования. Рассчитывают длительности обработки детали и выбирают такие режимы шлифования, при которых длительность обработки детали не превышает стойкости режущей части шлифовального круга.

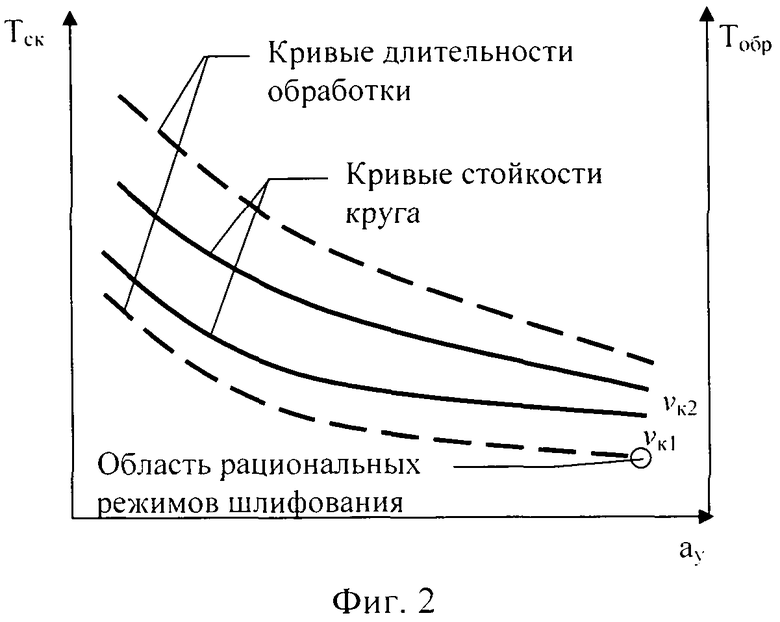

Пример. Выбирали режимы шлифования твердосплавного покрытия ВК-12 на детали. Площадь обрабатываемой поверхности S=2·10-4 м2, величина припуска для съема шлифованием H=6·10-5 м. Использовали шлифовальный круг (абразив - карбид кремния). Провели эксперименты по выявлению влияния режимов шлифования на осевые и тангенциальные силы, давление в зоне обработки. Влияние режимов шлифования на продольную силу резания Fx, осевую силу резания Fz, суммарную силу резания Fmax, давление в зоне резания Рх, стойкость рабочей части шлифовального круга Тск (при поперечной подаче 0,00012 м) представлены в таблице.

Температура круга составляла 20°C (обработка проводилась при подаче СОЖ на рабочую поверхность круга). Провели термокинетические испытания образцов, вырезанных из аналогичного круга, на длительную прочность и установили, что постоянная времени составляет τ0≈10-12 с, энергия активации разрушения U0=60 кДж/моль, структурно-чувствительный коэффициент γ=0.386. Рассчитали длительность обработки детали при различных режимах шлифования. Построили зависимость стойкости шлифовального круга от режимов шлифования (фиг.3). Установили, что условию (7) удовлетворяют режимы обработки при скорости продольной подачи 0,05 м/с. Выбрали режим с максимальной производительностью при осевой подаче 0,00003 м.

На фиг.1. представлена иллюстрация к методике оценки параметров уравнения Журкова С.Н..

На фиг.2. показана иллюстрация к выбору рациональных режимов шлифования.

На фиг.3. представлена зависимость стойкости рабочей части шлифовального круга от режимов шлифования.

Использованная литература

1. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. A.M. Дальского, А.Г. Суслова, А.Г., Косиловой, Р.К. Мещерякова. - 5-е изд., исправл. - М.: Машиностроение-1, 2003 г. 944 с. ил.

2. Патент РФ №2323813. Способ определения оптимальных условий шлифования / В.В. Ефремов, А.Д. Гедзь, Н.И. Пшеничкин, А.Б. Коберниченко, Р.В. Гелевский. Опубл. 10.05.2008, бюл. №13.

3. Журков С.Н. Проблема прочности твердых тел. - Вестник АН СССР. - 1957. - №11. - С.78-82.

4. Регель В.Р., Слуцкер А.И., Томашевский Э.И. Кинетическая природа прочности твердых тел. - М.: Наука, 1974. - 560 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 2007 |

|

RU2370356C2 |

| СПОСОБ ОЦЕНКИ ФРИКЦИОННОЙ СОВМЕСТИМОСТИ ПАР ТРЕНИЯ | 2011 |

|

RU2495400C2 |

| Способ шлифования | 1987 |

|

SU1491678A1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ВЫСОКОТВЕРДОГО ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2519173C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2146605C1 |

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ МНОГОНИТОЧНЫМ КРУГОМ | 1999 |

|

RU2165340C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ КРУГОМ С ПРЕРЫВИСТОЙ И НЕПРЕРЫВНОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2155661C2 |

| ДИСКОВЫЙ ОДНОНИТОЧНЫЙ КРУГ ДЛЯ ШЛИФОВАНИЯ ВИНТОВ | 1999 |

|

RU2170655C1 |

| ПРЕРЫВИСТЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230653C1 |

Изобретение относится к области машиностроения и может быть использовано при шлифовании деталей. Проводят предварительное шлифование обрабатываемой поверхности и в зависимости от полученного результата производят выбор рациональных режимов шлифования. Во время предварительного шлифования определяют температурное и силовое воздействие на материал шлифовального круга. Определяют активационные характеристики разрушения шлифовального круга и рассчитывают длительность обработки до начала осыпания абразивных частиц шлифовального круга. Выбирают такие режимы шлифования, при которых длительность съема припуска не превышает длительность обработки до начала осыпания абразивных частиц. В результате повышается точность обработки деталей при шлифовании. 3 ил., 1 табл., 1 пр.

Способ шлифования деталей, включающий проведение предварительного шлифования обрабатываемой поверхности посредством шлифовального круга и выбор режимов шлифования в зависимости от полученного результата, отличающийся тем, что в процессе предварительного шлифования определяют температурное и силовое воздействие на материал шлифовального круга, определяют активационные характеристики разрушения шлифовального круга и рассчитывают длительность шлифования до начала осыпания абразивных частиц шлифовального круга, при этом режимы шлифования выбирают из условия обеспечивания длительности съема припуска шлифованием, которая не превышает длительность шлифования до начала осыпания абразивных частиц.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ УСЛОВИЙ ШЛИФОВАНИЯ | 2003 |

|

RU2323813C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1987 |

|

SU1568395A1 |

| Способ определения параметров режима предварительного шлифования | 1988 |

|

SU1662813A1 |

| JP 2007152452 А, 21.06.2007. | |||

Авторы

Даты

2015-07-10—Публикация

2013-06-25—Подача