Изобретение относится к области анализа мат ериалов путем определения их физических свойств, точнее к диагностике напряженного состояния нагруженных материалов, в частности к определению величины остаточного ресурса материала нагруженной конструкции. Изобретение может найти применение для продления срока службы и назначения периодичности проверок и ремонтов трубопроводов, сосудов давления, деталей машин и т.д., а также отбраковки тех конструкций или их элементов, которые не обладают ресурсом, необходимым для продления эксплуатации.

Аналогами являются способы [1] , [2], [3], с целью проверки прочности конструкций предписывающие проведение перегрузочных (гидравлических, пневматических, статических) испытаний (называемых также "опрессовкой"), при которых объект контроля на короткое время подвергается нагрузке, превышающей рабочую на некоторую долю α. В случае отсутствия разрушения или возникновения дефектов объект контроля считается успешно выдержавшим испытания и его срок службы продлевается на время Δ t. Значения α и Δ t назначаются произвольно.

За прототип взят способ [4], по которому все котлы, пароперегреватели, экономайзеры, трубопроводы в пределах котла подлежат гидравлическому испытанию при 5 ... 40oC (возможно увеличение до 80oC) в течение не менее 10 мин пробным давлением Pпр, определяемым соотношением Pпр=(1+ α ) P, где P - рабочее давление; α = 0.25 - 0.5 - величина перегрузки. Успешное (без разрушения или дефектообразования) испытание является основанием для продления срока службы объекта контроля на время Δ t, значение которого устанавливается в зависимости от состояния объекта в пределах от 1 года до 8 лет.

Общими недостатками указанных способов-аналогов и способа-прототипа является отсутствие связи между величиной пробной нагрузки Pпр и оценкой остаточного ресурса Δ t, которым обладает объект, выдержавший такую нагрузку, а также отсутствие учета температурно-временных условий эксплуатации и проведения испытания.

Из опыта известно, что во время перегрузочных испытаний возможны разрушения объектов контроля. Это стимулирует желание снизить величину пробной нагрузки. Но такое снижение возможно лишь путем обоснованного расчета условий испытания.

Задачей изобретения является повышение точности определения пробной нагрузки для продления срока службы нагруженных конструкций, эксплуатируемых как в условиях коррозии, так и без коррозии.

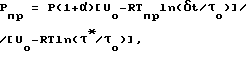

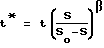

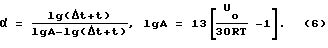

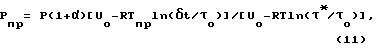

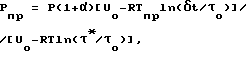

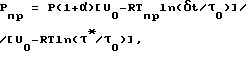

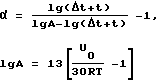

Эта задача решается тем, что в известном способе продления срока службы нагруженной конструкции, по которому испытуемую конструкцию, эксплуатирующуюся при известной нагрузке, нагружают пробной нагрузкой и в случае неразрушения конструкции срок ее службы продлевают на заданное время, согласно формуле изобретения определяют абсолютную температуру испытания Тпр, продолжительность испытания δt, абсолютную температуру эксплуатации Т, длительность эксплуатации t и пробную нагрузку Pпр определяют из соотношения

где U0 - начальная энергия активации разрушения, R - универсальная газовая постоянная, τo = 10-13 с, τ* = 1 с,

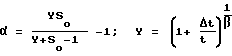

в случае коррозии материала конструкции, где Δt - заданное время продления срока службы, S0 - начальный запас прочности, β - коэффициент, 1 ≅ β ≅ 4 и

в случае отсутствия коррозии материала конструкции.

Сущность изобретения заключается в установлении связи между временем Δ t, на которое продлевается срок службы, и величиной пробной нагрузки Pпр с учетом температурно-временных условий эксплуатации и испытания. Испытание пробной нагрузкой является тестом на прочность конструкции. Согласно современным данным [5] , разрушающее напряжение (предел прочности) материала конструкции

σ* = [Uo-RTln(τ/τo)]/γ, (1)

где U0 - начальная энергия активации разрушения, Т - абсолютная температура, R - универсальная газовая постоянная, τ - длительность пребывания под нагрузкой, τo = 10-13 с, γ - параметр. Материал, нагруженнный напряжением σ, характеризуется величиной, называемой запасом прочности S = σ*/σ. (2)

Запас прочности эксплуатируемой конструкции определяет ее ресурс, то есть время до разрушения. Выделяются два следующих случая.

Разрушение вследствие коррозии под напряжением

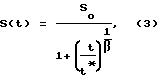

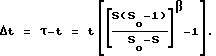

Как показано в [6], при коррозионном развитии концентратора напряжений зависимость текущего значения запаса прочности от времени имеет вид:

где S0 - начальный запас прочности объекта; β и t* - эмпирические либо модельные коэффициенты, отражающие свойства материала под механическим напряжением в коррозионной среде, причем 1 ≅ β ≅ 4. Пусть объект после t лет эксплуатации имеет запас прочности S(t) = S. Тогда из (3)

При этом ресурс объекта τ, определяемый из условия S (τ) = 1, есть τ = t*(So-1)β, а его остаточный ресурс с учетом выражений для τ и t* равен

Пусть в момент времени t проводится испытание конструкции и устанавливается, что ее запас прочности S(t) = S = 1 + α.

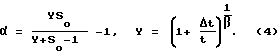

Таким образом, величина α, обеспечивающая остаточный ресурс не менее Δ t, есть

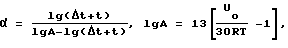

Разрушение при температурно-силовом воздействии без коррозии

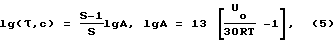

Для этого случая в работе [6] получено следующее выражение для ресурса τ при запасе прочности S и температуре Т:

Пусть в момент времени t проводится испытание конструкции и устанавливается, что ее запас прочности S(t)=S=1+α.

Таким образом, величина α, обеспечивающая остаточный ресурс не менее Δt, есть

В проведенном выше рассмотрении запас прочности отнесен к пределу прочности

σ

где T - температура эксплуатации, τ* = 1 с.

Если испытание пробной нагрузкой проводится при температуре Тпр в течение времени δt, то предел прочности есть

σ

Если эксплуатируемая при нагрузке P конструкция при испытании пробной нагрузкой Pпр не разрушается, то она обладает запасом прочности не менее

Sпр = Pпр/P. (9)

Определенный при испытании запас прочности Sпр связан с его эксплуатационным значением Sпр очевидным соотношением

Sпр = Sσ

Таким образом, из равенства (10) при S = 1+ α и учете выражений (7) - (9) находим величину пробной нагрузки

где значения α определяются выражением (4) при коррозии материала конструкции в процессе эксплуатации и выражением (6), если материал конструкции коррозии не подвержен. Соотношение (11) определяет ту величину пробной нагрузки, испытание которой в случае неразрушения конструкции позволяет продлить срок ее службы на время Δt без опасности разрушения в течение этого периода времени.

Авторам впервые удалось рассчитать величину пробной нагрузки на основании представлений о кинетической природе разрушения, описывающих температурно-временной фактор прочности, что позволило связать пробную нагрузку с остаточным ресурсом эксплуатируемой конструкции (сроком продления ее службы), а также учесть зависимость пробной нагрузки от длительности и температуры эксплуатации и продолжительности и температуры проведения испытания пробной нагрузкой (влияющих на ресурс и прочность). Применение способа основано на проведенном авторами исследовании накопления поврежденности при проведении перегрузочного испытания, показавшем, что, если объект контроля при испытании не разрушается, то его поврежденность увеличивается незначительно.

В способе-прототипе связи между значением пробной нагрузки, сроком продления службы, температурно-временными условиями эксплуатации и испытания отсутствуют. Это приводит к ряду недоразумений. Пусть, например, паровой котел, эксплуатируемый при 300oC согласно [4], испытывается пробной нагрузкой 1,25P при температуре воды 20oC и его срок службы продлевается на 4 года. Успешное испытание гарантирует запас прочности не менее 1,25. Однако температурное убывание предела прочности приводит к тому, что при рабочей температуре запас прочности оказывается менее единицы, что соответствует ресурсу менее 1 с, то есть мгновенному разрушению. Этот пример показывает, что указанная в прототипе пробная нагрузка не обеспечивает заданного срока службы.

Другой пример показывает, что пробная нагрузка может быть, наоборот, чрезмерно большой. Например, конструкция при начальном запасе прочности, равном 10, эксплуатируемая в условиях коррозии при параметре β = 1 в течение 30 лет, при испытании пробной нагрузкой 1,25P разрушилась. При этом возможный остаточный ресурс, потерянный для эксплуатации, более 10 лет.

Способ осуществляют следующим образом. Задаются сроком Δ t, на который можно продлить эксплуатацию конструкции при периодических испытаниях (так называемых технических освидетельствованиях). Это величина регламентирована правилами Госгортехнадзора, заводской инструкцией по эксплуатации и т.п. По данному значению Δ t рассчитывают величину α для известной длительности эксплуатации, значений рабочих температуры и давления, начального запаса прочности в зависимости от того, что является основным фактором деградации материала - коррозия под напряжением либо температурно-силовое воздействие (эти сведения содержатся в паспорте конструкции). Затем, задавшись температурой среды, применяемой при испытании, и его длительностью, рассчитывают пробную нагрузку.

Если величина начального запаса прочности S0 по каким-либо причинам не указана, то она может быть определена прочностным расчетом или по аналогам. Если наблюдение за объектом контроля осуществляется регулярно, то параметр скорости коррозии β может быть определен по значениям запаса прочности S(t) объекта, определенным в разные моменты времени. Если величина β не известна, то она может быть взята на основе литературных или экспериментальных данных или принято наихудшее значение β = 1.

Пример 1. Пусть необходимо продлить срок службы воздухосборника на Δ t = 4 года, который эксплуатируется t = 20 лет при рабочем давлении P = 0.4 МПа и температуре Т = 20oC. По паспорту сосуд изготовлен из стали 3 (U0 = 330 кДж/моль) с начальным запасом прочности S0 = 3. Рабочая среда (атмосферный воздух) - коррозионная. Таким образом, деградация материала воздухосборника обусловлена коррозией под напряжением. Примем параметр скорости коррозии β = 1, поскольку иное значение не установлено. Испытание проводится при температуре Тпр = 20oC в течение δt = 5 мин. Тогда Y = 1.25, α = 0.154, Pпр = 0.4(1 + 0.154) 0.95 = 0.44 МПа.

Таким образом, расчетное значение пробной нагрузки для продления эксплуатации такого объекта контроля на 4 года равно 0.44 МПа, в то время как прототип предписывает для данного воздухосборника пробную нагрузку 1.5P=0.6 МПа.

Пример 2. Пусть необходимо продлить на Δ t = 8 лет срок службы аппарата синтеза аммиака, который эксплуатируется t = 20 лет при рабочем давлении P = 26 МПа и температуре Т = 200oC. По паспорту сосуд изготовлен из стали 09Г2С (U0 = 350 кДж/моль). Рабочая среда (газообразный аммиак) - некоррозионная. Таким образом, деградация материала данного аппарата обусловлена температурно-силовым воздействием. Испытание проводится при температуре Тпр = 20oC в течение δt = 10 мин. Тогда lg (A, с) = 25.65, α = 0.53. Величина пробной нагрузки Pпр = 26 (1+0.54) 1.08 = 43 МПа, тогда как согласно прототипу она равна 1.25P = 32.5 МПа.

Область применения способа не ограничена характером конструкции (сосуды, работающие под давлением, котельное оборудование, трубопроводы и др.) и материалом, из которого она изготовлена (сталь, полимер, композит). Данный способ позволяет решать задачу продления срока службы при любой длительности и условиях эксплуатации, а также в случае обнаружения дефектов методами неразрушающего контроля. Он прост в применении, так как не требует применения трудоемких методов неразрушающего контроля. Реализация способа не требует определения напряжений в материале объекта. Не требуется также находить в материале коррозионные повреждения и определять их размеры. Предлагаемый способ в случае малых пробных нагрузок позволяет проводить испытания рабочей средой, что в ряде случаев (например, в химическом производстве) удобнее, чем гидравлические либо пневматические испытания.

Литература

1. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. - М.: НПО ОБТ, 1996.

2. Госгортехнадзор России. Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды. М.: НПО ОБТ, 1994.

3. Госгортехнадзор России. Правила устройства и безопасной эксплуатации грузоподъемных машин. М.: НПО ОБТ, 1995.

4. Госгортехнадзор России. Правила устройства и безопасной эксплуатации паровых и водогрейных котлов.- М: НПО ОБТ, 1993, с. 56, 57.

5. Регель В.P., Слуцкер А.И., Томашевский Э.Е. Кинетическая природа прочности твердых тел. М., Наука, 1974.

6. Петров В.А. О перегрузочных испытаниях // Дефектоскопия, 1997, N 3 с. 92-98.

Изобретение относится к области диагностики нагруженных материалов, к определению величины остаточного ресурса материала нагруженной конструкции. Предложен способ продления срока службы нагруженной конструкции, по которому испытуемую конструкцию нагружают пробной нагрузкой и в случае неразрушения конструкции срок ее службы продлевают на заданное время. Определяют абсолютную температуру испытания Тпр, продолжительность испытания δt, абсолютную температуру эксплуатации Т, длительность эксплуатации t. Пробную нагрузку Рпр определяют из соотношения

где U0 - начальная энергия активации разрушения; R - универсальная газовая постоянная; τo = 10-13с; τ* = 1 с; Достигаемым техническим результатом является повышение точности определения пробной нагрузки для продления срока службы нагруженных конструкций, эксплуатируемых как в условиях коррозии, так и без нее.

Способ продления срока службы нагруженной конструкции, по которому испытуемую конструкцию, эксплуатирующуюся при известной нагрузке, нагружают пробной нагрузкой и в случае неразрушения конструкции срок ее службы продлевают на заданное время, отличающийся тем, что определяют абсолютную температуру испытания Тпр, продолжительность испытания δt, абсолютную температуру эксплуатации Т, длительность эксплуатации t и пробную нагрузку Рпр определяют из соотношения

где U0 - начальная энергия активации разрушения;

R - универсальная газовая постоянная;

τ0 = 10-13с;

τ* = 1 с;

где

в случае коррозии материала конструкции, где Δt - заданное время продления срока службы, S0 - начальный запас прочности; β - коэффициент, 1 ≅ β ≅ 4;

и

в случае отсутствия коррозии материала конструкции.

| Правила устройства и безопасной эксплуатации паровых и водогрейных котлов | |||

| Госгортехнадзор России | |||

| - М.: НПО ОБТ, 1993, с.56 и 57 | |||

| Сопособ неразрушающего контроля прочности изделий | 1974 |

|

SU606124A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

| RU 2071044 C1, 27.12.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА САХАРНОГО ПЕЧЕНЬЯ | 1997 |

|

RU2105478C1 |

| JP 52140380 A2, 22.11.1977. | |||

Авторы

Даты

2001-05-20—Публикация

1999-05-12—Подача