Изобретение относится к оборудованию для производства непрерывного стеклянного волокна двустадийным методом.

Известен стеклоплавильной сосуд для получения непрерывного стекловолокна, включающий корпус с фильерной пластиной, загрузочными и уровнемерной трубками, в котором корпус сосуда выполнен с соотношением высоты к длине от 0,8 до 0,65 (а.с. СССР N 224759, кл. C 03 B 37/09, 1966).

Недостатками известной конструкции являются ее низкие производительность и эксплуатационная стойкость из-за термоусталостного разрушения верхней части корпуса и загрузочных трубок при периодической загрузке стеклошариков.

Известен также стеклоплавильный сосуд для формования непрерывного стекловолокна с непрерывной загрузкой стеклошариков, включающий корпус с фильерной пластиной и экранами с отверстиями для дегазации и прохождения стекломассы, причем экраны снабжены опорными элементами для предотвращения слипания с верхними боковыми стенками (а.с. СССР N 986881, кл. C 03 B 37/09, 1981).

Недостатками указанной конструкции являются низкий срок службы и повышенный расход драгоценных металлов и электроэнергии при получении стекловолокна.

Наиболее близким по технической сущности и достигаемому результату является стеклоплавильный сосуд для формования стекловолокна с непрерывной загрузкой стеклошариков, содержащий корпус с фильерной пластиной, токоподводами и установленными один под другим экранами с отверстиями (а.с. СССР N 546574, кл. C 03 B 37/09, 1975).

Недостатком прототипа является повышенный расход драгоценных металлов и электроэнергии при получении стекловолокна.

Целью настоящего изобретения является снижение расхода драгоценных металлов и электроэнергии при получении непрерывного стеклянного волокна двустадийным методом.

Поставленная цель достигается тем, что в известном стеклоплавильном сосуде для получения стекловолокна, включающем корпус с фильерной пластиной, токоподводы и экраны с отверстиями, фильерная пластина стеклоплавильного сосуда выполнена со средней плотностью фильер в пределах от 3 до 4 шт. на см2, отношение высоты корпуса стеклоплавильного сосуда H к его длине L составляет 1,1 - 1,2, а отношение суммарной средней площади поперечного сечения экранов S1 к средней площади поперечного сечения фильерной пластины S2 составляет 3,5 - 5,0.

При этом средняя площадь поперечного сечения определяется как отношение объема элемента (без объема отверстий) к его длине в направлении прохождения электрического тока (по длине сосуда).

Технический результат достигается за счет плотного расположения фильер в фильерной пластине, оптимальных соотношений высоты корпуса и его длины, суммарной средней площади поперечного сечения экранов и средней площади поперечного сечения фильерной пластины и выражается в снижении массы сосуда и уменьшении потребления электроэнергии. При этом в сосуде сохранены условия термической подготовки стекломассы, необходимые для стабильного формования непрерывного стекловолокна.

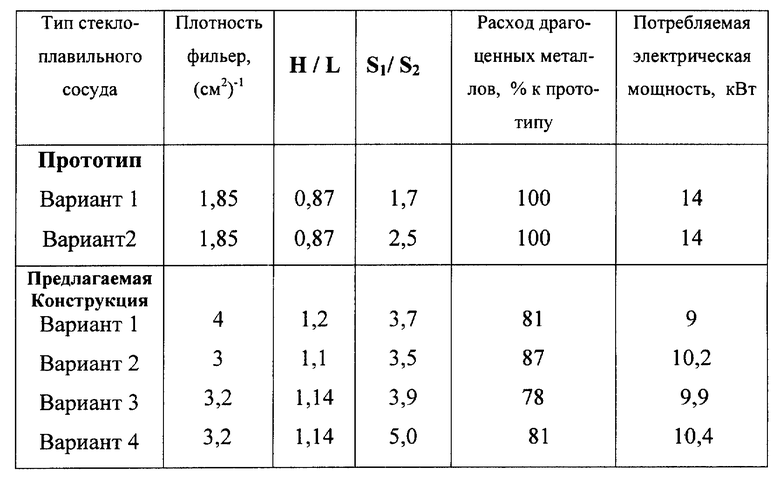

Указанные соотношения определены экспериментальным путем. В таблице представлены параметры известных, используемых в промышленности и предлагаемых конструкций стеклоплавильных сосудов.

Для обеспечения устойчивого процесса формования стекловолокна в течение длительного времени распределение тепловыделения по высоте стеклоплавильного сосуда должно удовлетворять ряду условий:

- в верхней части - на экране плавильной камеры и гомогенизирующих(ем) экранах - должно обеспечиваться плавление стеклошариков и поддержание постоянного уровня стекломассы, а также ее нагрев до заданных технологических температур;

- в объеме между нижним экраном и фильерной пластиной, где происходит дальнейшая гомогенизация стекломассы, температура должна плавно снижаться до температуры формования стекловолокна;

- в нижней части сосуда - на фильерной пластине - подводимая энергия должна обеспечивать компенсацию потерь тепла в окружающую среду (в том числе тепловой энергии, поглощаемой подфильерным холодильником) и поддержание температуры формования стекловолокна.

Указанные выше условия создаются путем подбора сечений и размеров соответствующих элементов стеклоплавильного сосуда с учетом необходимых параметров производительности при получении стекловолокна.

Выбор плотности фильер в фильерной пластине определен тем, что при плотности меньше 3 шт. /см2 возрастают габариты фильерной пластины и, соответственно, корпуса сосуда, что приводит к повышенному расходу материалов (драгоценных металлов) и электроэнергии при получении стекловолокна. При средней плотности больше 4 фильер на см2 фильерной пластины, как показал опыт, не удается организовать эффективное охлаждение зоны формования стекловолокна (подфильерной зоны) при помощи пластинчатого подфильерного холодильника, что необходимо для стабильного процесса выработки стеклянных волокон необходимого качества.

При отношении высоты стеклоплавильного сосуда к длине менее 1,1 и указанной выше плотности фильер не достигается необходимая для ведения устойчивого процесса формования стекловолокна термическая подготовка стекломассы. Процесс выработки характеризуется повышенной обрывностью, что снижает производительность сосуда.

Относительное увеличение высоты стеклоплавильного сосуда - H/L больше 1,2 - нецелесообразно, т.е. при этом возрастают расход драгоценных металлов и электроэнергии.

При отношении S1/S2 менее 3,5 возрастает доля тепловой энергии от прохождения электрического тока, выделяемая на элементах корпуса, что приводит к их повышенному нагреву и, как следствие, повышаются потери тепла на нагрев окружающей среды и расход электроэнергии.

При отношении S1/S2 больше 5,0 и допустимом съеме стекломассы, тепловыделение на экранах приводит к ее перегреву, возможному вспениванию в сосуде и нарушению процесса формования стекловолокна.

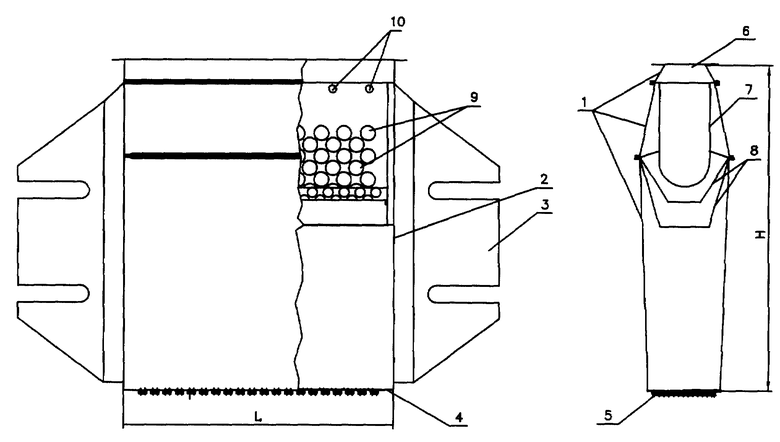

Сущность изобретения поясняется чертежом, где показан общий вид стеклоплавильного сосуда.

Стеклоплавильный сосуд содержит боковые стенки 1, торцевые стенки 2 с токоподводами 3 и фильерную пластину 4 с фильерами 5. Элементы 1, 2, 4 образуют корпус стеклоплавильного сосуда. В верхней части корпуса расположена загрузочная щель 6, куда производится загрузка стеклошариков. Внутри корпуса расположены плавильный 7 и гомогенизирующие 8 экраны (при формовании волокон более 9 мкм, как правило, используется один гомогенизирующий экран).

При работе стеклоплавильного сосуда стеклошарики (на чертеже не показаны) через загрузочную щель 6 поступают на верхний плавильный экран 7, где плавятся за счет его нагрева электрическим током, подводимым к токоподводам 3 от источника электропитания. Расплав стекломассы через отверстия 9, расположенные в нижней части плавильного экрана 7, поступает на гомогенизирующие экраны 8 (или экран). В этой зоне происходит термическая гомогенизация и осветление стекломассы, сопровождаемые выделением газов, растворенных в стекломассе. Газы выходят в атмосферу через отверстия 10. Термически подготовленная и осветленная стекломасса поступает к фильерной пластине 4 и через фильеры 5 вытягивается в виде элементарных волокон (на чертеже не показаны).

Технико-экономический эффект от использования изобретения выражается в сокращении на ~ 20% расхода драгоценных металлов на изготовление стеклоплавильного сосуда, в снижении расхода электроэнергии на 25-30% при формовании стекловолокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| ЭЛЕКТРОКЕРАМИЧЕСКАЯ ПЕЧЬ С КОСВЕННЫМ НАГРЕВОМ ДЛЯ ФОРМОВАНИЯ НЕПРЕРЫВНЫХ И ШТАПЕЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН | 2014 |

|

RU2560761C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

| Стеклоплавильный сосуд | 1980 |

|

SU885163A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛОВОЛОКНА | 1991 |

|

RU2012542C1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| Стеклоплавильный сосуд | 1980 |

|

SU897721A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1980 |

|

SU967972A1 |

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

Изобретение относится к оборудованию для изготовления непрерывного стеклянного волокна двустадийным методом. Технической задачей изобретения является снижение расхода драгоценных металлов и электроэнергии при получении стекловолокна. Стеклоплавильный сосуд для получения стекловолокна включает корпус с фильерной пластиной, токоподводы и экраны с отверстиями. Средняя плотность фильер в фильерной пластине составляет 3-4 шт./см2 при отношении высоты корпуса к его длине от 1,1 до 1,2, а отношение суммарной средней площади поперечного сечения экранов к средней площади поперечного сечения фильерной пластины составляет 3,5-5,0. 1 ил., 1 табл.

Стеклоплавильный сосуд для получения стекловолокна, включающий корпус с фильерной пластиной, токоподводы и экраны с отверстиями, отличающийся тем, что, с целью уменьшения расхода драгоценных металлов и электроэнергии на формование стекловолокна, средняя плотность фильер в фильерной пластине составляет 3 - 4 шт./см2 при отношении высоты корпуса к его длине от 1,1 до 1,2, а отношение суммарной средней площади поперечного сечения экранов к средней площади поперечного сечения фильерной пластины составляет 3,5 - 5.

| Стеклоплавильный сосуд | 1975 |

|

SU546574A1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛОВОЛОКНА | 1991 |

|

RU2012542C1 |

| RU 2056378 C1, 20.03.1996 | |||

| US 4643570 A, 17.02.1987 | |||

| КОНТУР ЦИРКУЛЯЦИИ ОХЛАЖДАЮЩЕГО СРЕДСТВА ДЛЯ ХОЛОДИЛЬНОГО И/ИЛИ МОРОЗИЛЬНОГО АППАРАТА | 2017 |

|

RU2736475C2 |

Авторы

Даты

2000-04-10—Публикация

1999-10-08—Подача