Изобретение относится к катализаторам, используемым для гомо- и сополимеризации этилена и других олефиновых углеводородов. В особенности, изобретение относится к катализаторам, содержащим переходный металл, соединенный π-связью с лигандом, содержащим азаборолиновое кольцо.

До настоящего времени полиолефины получали прямым способом с использованием обычной каталитической системы Циглера. Эти катализаторы обычно состоят из соединений переходного металла и одного или нескольких металлоорганических соединений. Например, полиэтилен получают с использованием катализаторов Циглера, таких как трихлорид титана и диэтилалюминий хлорид или смесь тетрахлорида титана, окситрихлорида ванадия и триэтилалюминия. Стоимость таких катализаторов невысока, однако они характеризуются низкой активностью, что приводит к необходимости использовать их при высоких концентрациях. В результате иногда необходимо удалять остаток катализатора из полимера, что значительно повышает стоимость продукта. Чтобы исключить отрицательное влияние примеси катализатора, необходимо добавлять нейтрализующие реагенты и стабилизаторы. Если не удается удалить остаточное количество катализатора в полимере, то это приводит к желтому или серому окрашиванию полимера, а также к снижению устойчивости к ультрафиолетовому излучению и стабильности во времени. Например, присутствие хлорсодержащих примесей может вызвать коррозию оборудования для переработки полимера. Более того, использование катализаторов Циглера приводит к получению полимера с широким молекулярно-массовым распределением, что в некоторых случаях применения полимера является нежелательным, например при формовании литьем под давлением. Использование катализатора Циглера не обеспечивает достаточно высокой степени введения сомономеров α-олефинов, что не позволяет контролировать плотность полимера. Чтобы получить полимер определенной плотности, необходимо использовать значительное избыточное количество сомономера. При этом достигают очень низкой степени введения либо вовсе невозможно введение многих высших α-олефинов, таких как 1-октен.

Несмотря на то, что после изобретения каталитической системы Циглера, она была значительно усовершенствована, в настоящее время эти катализаторы заменяются на недавно разработанные каталитические системы, содержащие металлоцены. Обычно в состав этих катализаторов входит соединение переходного металла, которое содержит один или несколько циклопентадиенильных кольцевых лигандов. Катализаторы Циглера на основе смеси металлоценов с металлоорганическими соединениями, такими как триалкилалюминий, которые используются в обычных катализаторах Циглера, обладают низкой активностью. Однако смесь металлоценов с алюминоксанами в качестве сокатализатора проявляет очень высокую активность. Активность последних так высока, что нет необходимости в удалении остатков катализатора из полимера. Более того, использование катализаторов, содержащих металлоцены, позволяет получить высокомолекулярные полимеры с узким молекулярно-массовым распределением. При этом достигают высокой степени введения в качестве сомономеров α-олефинов. Однако использование катализаторов, содержащих металлоцены, при более высоких температурах приводит к получению низкомолекулярных полимеров. Таким образом, эти катализаторы применимы для полимеризации этилена в газовой фазе или в эмульсии, причем процесс полимеризации проводят при 80-95oC. Однако эти катализаторы практически не активны при полимеризации этилена в растворе при температуре приблизительно от 150 до 250oC. Полимеризация этилена в растворе является более предпочтительной, так как обеспечивает получение полимера в широком диапазоне молекулярной массы и плотности, а также позволяет использовать широкий выбор различных сомономеров. Полимеризация в растворе позволяет также получить полимеры, которые можно использовать в различных областях. Например, могут быть получены как полиэтилены (PE) с высокой молекулярной массой и высокой плотностью, используемые в качестве защитной пленки для упаковки продуктов питания, так и сополимеры этилена с низкой плотностью, характеризующиеся высокой прочностью и высокой ударной вязкостью.

Нами найден новый класс катализаторов на основе соединений со структурой азаборолинового кольца, содержащих переходные металлы. Катализаторы согласно изобретению обладают необычайно высокой активностью и, следовательно, их можно использовать в очень малых количествах. Такие катализаторы обеспечивают высокую степень введения сомономеров в полимер. Высокая активность указанных катализаторов при более высоких температурах позволяет предположить, что они могут быть использованы при полимеризации этилена в растворе.

Мы обнаружили также, что чувствительность мономеров в процессе полимеризации в присутствии катализаторов согласно изобретению по отношению к водороду значительно выше по сравнению с другими катализаторами. В связи с этим при полимеризации мономеров в присутствии катализаторов согласно иэобретению незначительное изменение содержания водорода в реакционной смеси оказывает существенное влияние на молекулярный вес образующегося полимера.

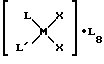

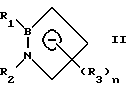

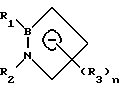

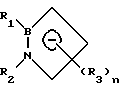

Катализаторы согласно изобретению характеризуются общей формулой

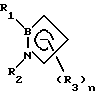

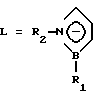

где L - лиганд формулы

где L' означает L, Cp, Cp', инденил, флуоренил, NR2, OR или галоген, L может быть связан с L' мостиковой связью, X означает галоген, NR2, OR или алкил C1-C12, М означает титан, цирконий или гафний, R означает алкил C1-C12 или арил C6-C12, R1 означает R, алкарил C6-C12, аралкил C6-C12, водород или Si(R)3, R2 означает R1, галоген, COR, COOR, SOR, или SOOR, R3 означает R2, OR, N(R)2, SR или конденсированная циклическая система, Cp означает циклопентадиенил, Cp' означает пентаметилциклопентадиенил, n = 0 - 3.

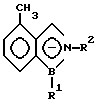

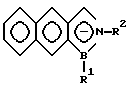

Лиганд L' предпочтительно означает Cp, Cp' или L, так как такие соединения обладают высокой активностью и их легко получить. Группа X является предпочтительно галогеном и наиболее предпочтительно хлором, так как эти соединения более доступны. Группа R предпочтительно является алкилом C1-C4, группа R1 предпочтительно является алкилом C3-C12 или арилом, группа R2 является предпочтительно трет-бутилом или триметилсилилом и группа R3 является предпочтительно водородом или метилом, так как эти соединения легче получить. Примеры группы R3, содержащей конденсированные кольца, могут быть представлены следующими формулами:

Металл М предпочтительно представляет собой цирконий, так как циркониевые катализаторы сочетают в себе высокую активность со стабильностью.

По выбору группа L может быть связана с группой L' мостиком. В качестве групп, образующих мостиковые связи с обоими лигандами, можно использовать метилен, этилен, 1,2-фенилен, диметилсилил, диэтилсилил, дифенилсилил и метилфенилсилил. Обычно катализатор содержит только один мостик. Предполагают, что мостиковая связь с лигандами изменяет геометрию структуры вокруг каталитически активного атома переходного металла, что приводит к увеличению каталитической активности и улучшению других свойств, таких как степень введения сомономера и термическая устойчивость.

Lв в общей формуле факультативно может означать основание Льюиса, которое добавляют в реакционную смесь вплоть до эквимолярного количества (по отношению к М). Использование основания Льюиса, в основном, нежелательно, так как приводит к снижению каталитической активности. Однако включение основания Льюиса в состав катализатора повышает его стабильность и, таким образом, включение основания Льюиса может быть целесообразным в зависимости от конкретного процесса полимеризации, в котором будет использован катализатор. В качестве основания можно использовать растворитель, остающийся после получения азаборолинсодержащего соединения или основание можно добавить отдельно, чтобы увеличить стабильность катализатора. Например, в качестве основания можно использовать простые эфиры, такие как диэтиловый эфир, дибутиловый эфир, тетрагидрофуран, 1,2-диметоксиэтан, сложные эфиры, такие как н-бутилфталат, этилбензоат и этил-п-анизат, третичные амины, такие как триэтиламин и фосфины, такие как триэтилфосфин, трибутилфосфин и трифенилфосфин.

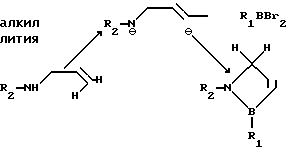

Катализаторы согласно изобретению можно получить с использованием коммерческих исходных соединений. Специфические исходные соединения, коммерчески не доступные, можно получить по хорошо известным в литературе методикам, примеры которых приведены ниже. Предшественник азаборолинсодержащего лиганда получают путем взаимодействия дианиона аллиламина (который образуется из аллиламина в присутствии сильного основания) с алкилдигалогенидом бора (J. Schulze, G. Schmidt, J. Organomet. Chem., 1980, 193, p.83).

В качестве сильных оснований можно использовать соединения алкил лития, такие как н-бутиллитий, метиллитий и гидриды, такие как гидрид натрия и гидрид калия. К одному молю аллиламина добавляют два моля основания. Реакцию проводят при комнатной температуре в течение нескольких часов в углеводородном растворителе, таком как пентан или гексан. Для стабилизации алкиллития к аллиламину добавляют тетраметилэтилен в мольном соотношении 1:1. Продукт реакции может быть выделен под вакуумом и очищен дистилляцией.

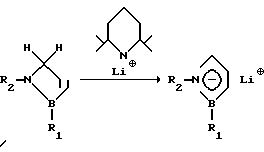

Следующей стадией, описанной в литературе, является взаимодействие полученного продукта с основанием, таким как соединение лития с пространственно затрудненной структурой, например с тетраметилпиперидидом лития. В результате образуется азаборолиниланион (G.Schmidt et al., Chem. Ber., 1982, 115, p. 3830):

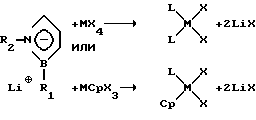

Завершающей стадией является охлаждение продукта, полученного на второй стадии, до (-60)oC и добавление MX4 и MCpX3. Реакционную смесь нагревают до комнатной температуры и реакцию заканчивают, когда реагенты растворяются и LiX выпадает в осадок:

где

Так как обычно катализатор используют в сочетании с металлоорганическим сокатализатором, предпочтительно использовать растворитель, в котором растворяют оба катализатора. Например, если сокатализатором является метилалюминийоксан (МАО), то в качестве растворителя можно использовать толуол, ксилол, бензол или этилбензол. Другими подходящими сокатализаторами являются соединения алкилалюминия общей формулы AlR'x(R2)3-x, где 1<x<3 и R2 - водород, галоген, или алкил, или алкоксид C1-C20, такие как триэтилалюминий и дихлорид этилалюминия. Предпочтительным является МАО, так как использование такого сокатализатора приводит к получению высокоактивной каталитической системы и полимера с более узким молекулярно-массовым распределением. Молярное соотношение металлоорганического сокатализатора к катализатору при полимеризации составляет обычно от 0,1:1 до 100000:1, предпочтительно от 1:1 до 10000:1.

Альтернативным сокатализатором является кислая соль, содержащая некоординационный инертный анион (см. патент США N 5064802). Обычно кислая соль представляет собой ненуклеофильное соединение, содержащее объемные лиганды, присоединенные к атому бора или атому алюминия, такие как литий тетракис(пентафторфенил)борат, литий тетракис(пентафторфенил) алюминат, анилиний тетракис(пентафторфенил)борат, N,N-диметиланилиний тетракис(пентафторфенил)борат, тритилтетракис(пентафторфенил)борат или их смеси. Предполагают, что при взаимодействии этих соединений с катализатором образуется анион, который образует слабокоординационную связь с металлсодержащим катионом. Молярное соотношение кислой соли к катализатору может варьироваться от 0,01: 1 до 1000:1, предпочтительного от 1:1 до 10:1. Несмотря на то, что нет особых ограничений к способу получения активной каталитической системы, включающей катализатор и кислую соль, предпочтительно следует смешивать их в инертном растворителе при температуре от около (-78)oC до около 150oC. При необходимости их можно смешивать в присутствии мономера. Кислую соль можно использовать в сочетании с металлоорганическими сокатализаторами, описанными ранее.

Катализатор и сокатализатор можно использовать на твердом носителе, таком как силикагель, оксид алюминия, диоксид кремния, оксид магния или оксид титана. Однако применение носителей нежелательно, так как они могут быть источником примесей в полимере. В то же время необходимость применения носителя зависит от используемого способа полимеризации. Например, использование носителя необходимо при полимеризации в газовой фазе и в эмульсии, чтобы контролировать размер частиц образующегося полимера и чтобы исключить загрязнение стенок реактора. Использование носителя также может повысить термическую стабильность катализатора. Катализатор на носителе получают путем растворения катализатора и сокатализатора в растворителе и их осаждения на носителе, например упариванием растворителя. Сокатализатор можно либо осадить на носителе, либо вносить его в реактор отдельно от катализатора на носителе.

Катализатор следует использовать по возможности сразу же после получения, так как активность может снизиться в процессе его хранения. Катализатор следует хранить при низких температурах, таких как от (-100)oC до около 20oС. Катализатор используют способом, обычным при полимеризации олефиновых углеводородных мономеров. Несмотря на то, что катализатор, полученный согласно изобретению, можно использовать для полимеризации ненасыщенных мономеров, таких как стирол, эти катализаторы особенно эффективны при полимеризации α-олефинов, таких как пропилен, 1-бутилен, 1-гексен, 1-октен и, особенно, этилен.

Катализатор может быть также использован обычным способом для сополимеризации смесей ненасыщенных мономеров, таких как этилен, пропилен, 1-бутен, 1-гексен, 1-октен и тому подобные; смесей этилена и диолефинов, таких как 1,3-бутадиен, 1,4- гексадиен, 1,5-гексадиен и тому подобные; и смесей этилена и ненасыщенных сомономеров, таких как норборнен, этилиденнорборнен, винилнорборнен, норборнадиен и тому подобные. Катализаторы, полученные согласно изобретению, могут быть использованы в различных процессах полимеризации.

Катализаторы можно применять для полимеризации в жидкой фазе (в эмульсии, растворе, суспензии, в массе или при их комбинации), в жидкой фазе при высоком давлении или для полимеризации в газовой фазе. Процесс полимеризации может быть единичным или в виде нескольких процессов. Давление в реакционной зоне полимеризации может варьироваться приблизительно от 15 psia до приблизительно 50000 psia, а температура приблизительно от (-100)oC до 300oC. Нижеследующие примеры иллюстрируют данное изобретение.

ПРИМЕР 1

Получение бис(1-трет-бутил-2-метил-η5-1,2-азаборолинил)цирконий дихлорида и (1-трет-бутил-2-метил-η5-1,2-азаборолинил)цирконий трихлорида

Для получения 2-метил-1-трет-бутил-1,2-азаборолинил лития готовят раствор 0,438 г (3,2 ммоль) 2-метил-1-трет-бутил-Δ3-1,2-азаборолина (полученного по методу J. Schultze and G. Schmid: J. Organomet. Chem. 1980, 193, 83-91) в 6 мл сухого тетрагидрофурана (ТГФ) и добавляют по каплям при (-78)oC к раствору 2,2,6,6-тетраметилпиперидида лития (3,2 ммоль, полученного при взаимодействии эквимолярных количеств 2,2,6,6-тетраметилпиперидина и раствора н-бутиллития/гексана в 10 мл тетрагидрофурана (ТГФ). Холодную смесь в бане нагревают до 10oC в течение 1,5 ч, после чего растворители отгоняют в вакууме. Желтый маслянистый осадок обрабатывают 35 мл толуола и получают желтую эмульсию, которую охлаждают до (-60)oC, и добавляют 0,37 г (1,6 ммоль) хлорида циркония (IV) при интенсивном перемешивании. Смесь в бане нагревают до комнатной температуры, и реакционную смесь перемешивают в течение ночи. Растворитель отгоняют в вакууме, осадок обрабатывают 30 мл толуола и отфильтровывают от хлорида лития. Толуоловый фильтрат упаривают, липкий желтый осадок экстрагируют гексаном (2 раза по 15 мл) и отфильтровывают. После упаривания гексанового фильтрата получают 0,14 г желтого твердого продукта. По данным 1H ЯМР полученный продукт содержит смесь двух необходимых соединений в соотношении 2:3.

ПРИМЕР 2

Получение (η5-циклопентадиенил)(1-трет-бутил-2-метил-η5-1,2-азаборолинил)цирконий дихлорида

СПОСОБ А

0,49 г (3,5 ммоль) 2-метил-1-трет-бутил-Δ3-1,2-азаборолина растворяют в 20 мл ТГФ и получают раствор 2-метил-1-трет-бутил-1,2-азаборолинил лития как описано выше. Этот раствор добавляют по каплям при помощи шприца при перемешивании к охлажденному до (-35)oC раствору 0,93 г (3,52 ммоль) циклопентадиенилцирконий трихлорида в 50 мл ТГФ. Смесь в бане нагревают до комнатной температуры, реакционную смесь перемешивают в течение ночи. Растворители отгоняют в вакууме, осадок экстрагируют 35 мл толуола и отфильтровывают. Осадок промывают 10 мл толуола и объединенные фильтраты упаривают. Посредством перемешивания полученного желтого клейкого осадка с 25 мл сухого гексана получают бежевое твердое вещество и светло-желтый супернатант. После фильтрования и высушивания осадка получают 0,77 г продукта в виде рыжевато-коричневого аморфного порошка. По данным 1H ЯМР необходимый продукт содержит некоторое количество примесей.

СПОСОБ Б

2-Метил-1-трет-бутил-1,2-азаборолинил литий получают путем добавления 0,438 г (3,2 ммоль) 2-метил-1-трет-бутил-Δ3-1,2-азаборолина (полученного по методу J. Shultze and G. Schmid, J. Organomet. Chem., 1980, 193, 83-91) в 10 мл сухого толуола к охлажденному до (-78)oC раствору 2,2,6,6-тетраметилпиперидида лития (3,2 ммоль), полученному при взаимодействии эквимольных количеств 2,2,6,6-тетраметипиперидина и н-бутиллития/гексана в 15 мл ТГФ. Растворители отгоняют в вакууме до 1/3 первоначального объема, раствор охлаждают до (-78)oC и добавляют 35 мл сухого толуола. В полученный прозрачный желтый раствор подают по соединительной трубке 0,84 г (3,2 ммоль) циклопентадиенилцирконий трихлорида при интенсивном перемешивании. Смесь в бане нагревают до комнатной температуры и перемешивают в течение ночи. Реакционную смесь отфильтровывают, фильтрат упаривают до получения сухого остатка. К твердому остатку добавляют 20 мл толуола, затем фильтрованием желтый фильтрат отделяют от темного нерастворимого осадка. После упаривания фильтрата получают 0,34 г желтого аморфного порошка, 1H ЯМР спектр которого соответствует спектру необходимого продукта.

ПРИМЕРЫ 3-11

Полимеризация этилена на азаборолинил циркониевых катализаторах

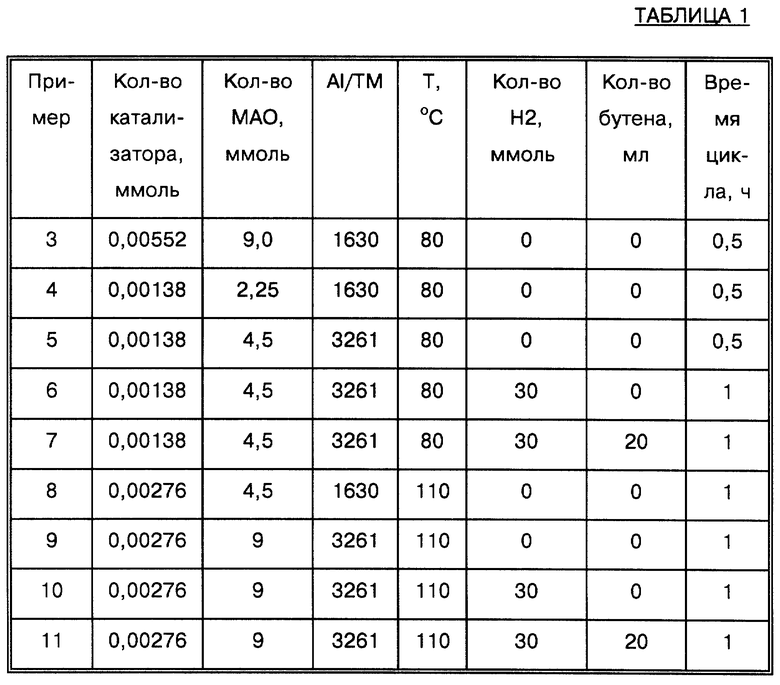

Этилен полимеризуют с использованием катализатора, полученного в соответствии со способом A примера 2. Полимеризацию проводят в автоклаве объемом 1,7 л, снабженном мешалкой, при 80-110oC. 840 мл сухого, не содержащего кислорода толуола загружают в чистый, сухой, не содержащий кислорода реактор. Для полимеризации используют 10 мас.% раствор в толуоле МАО (фирмы Ethyl Corporation). Для получения требуемого соотношения, указанного в нижеследующей таблице, необходимое количество МАО добавляют при помощи шприца при 30oC. Реактор нагревают до необходимой температуры и добавляют этилен в количестве, достаточном для установления в реакторе давления 150 psig. Реактор уравновешивают при необходимой температуре и давлении. Раствор катализатора получают растворением 0,100 г продукта в 100 мл толуола. В реактор сначала вводят сокатализатор, а затем отдельно катализатор. Для инициирования полимеризации используют определенное количество этого раствора, содержащее указанное в таблице количество катализатора. В процессе получения полимера в реакторе поддерживают постоянное давление 150 psig посредством подачи в него, по мере необходимости, потока этилена.

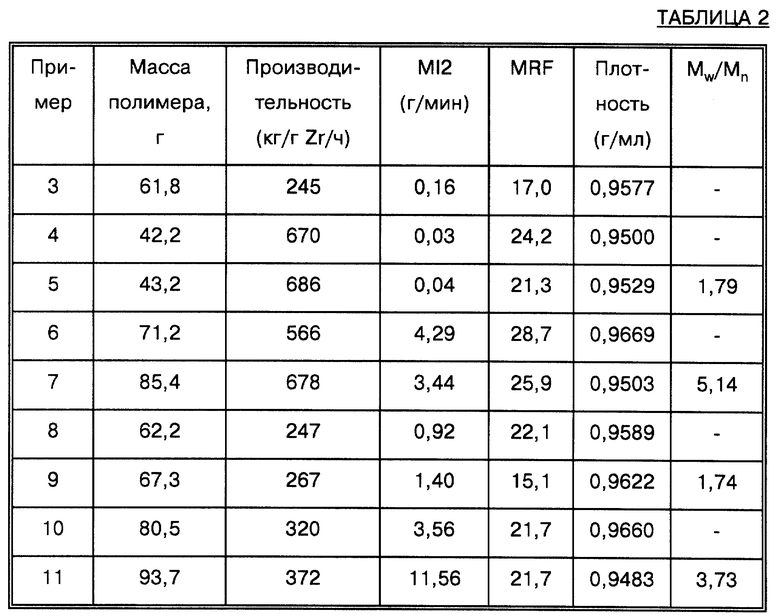

К концу 1 часа (или ранее, если активность очень высока) поток этилена останавливают и реактор быстро охлаждают до комнатной температуры. Реактор открывают и полимер отфильтровывают от толуола. Продукт высушивают в вакуум-сушильном шкафу в течение ночи и взвешивают. В таблице 1 приведены условия проведения реакции, а результаты полимеризации представлены в таблице 2.

Индекс расплава полимера определяют в соответствии ASTM D-1238, режим E и режим F. МI2 - индекс расплава, определенный при нагрузке 2,16 кг (режим Е). МI20 - индекс расплава, определенный при нагрузке 21,6 кг (режим F). MFR представляет собой отношение МI20 к МI2. Плотность полимера определяют в соответствии с ASTM D-1505. Молекулярно-массовое распределение полимера определяют с использованием гель-проницающей хроматографии на хроматографе Waters 150 C при 135oC, используя в качестве растворителя 1,2,4-трихлорбензол. Для характеристики молекулярно-массового распределения используют средневесовую молекулярную массу (Mw) и отношение Mw/Mn (среднечисловая молекулярная масса).

Из таблицы 2 видно, что при использовании предлагаемых в данном изобретении катализаторов получают полимеры с широким диапазоном молекулярных масс, поскольку эти катализаторы обладают повышенной чувствительностью к водороду.

ПРИМЕРЫ 12 и 13

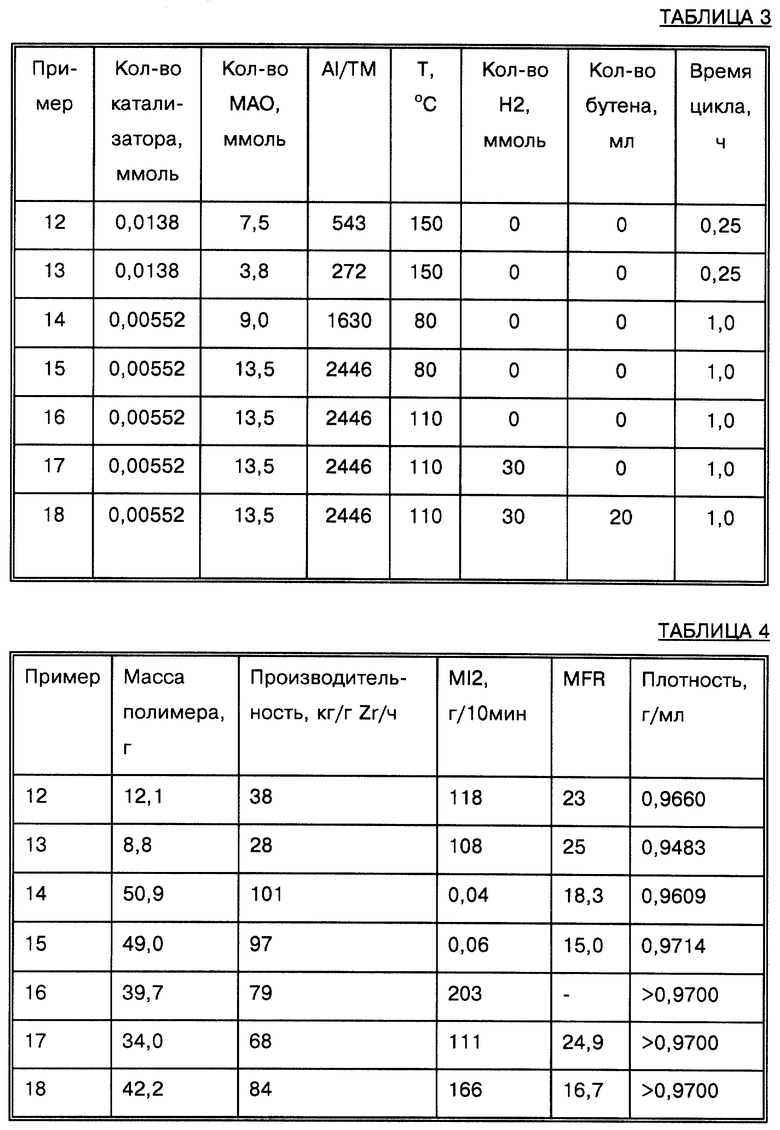

Полимеризацию в растворе проводят в автоклаве из нержавеющей стали объемом 2,0 л, снабженном мешалкой, при 150oC. 1,0 л сухого, не содержащего кислорода ISOPAR G® (фирмы Exxon Chemical Company) загружают в чистый, сухой, не содержащий кислорода реактор. Затем реактор уравновешивают при 150oC. Посредством подачи достаточного количества этилена в реакторе устанавливают парциальное давление 150 psig. Водород или сомономеры не добавляют. Раствор катализатора, получение которого описано в примере 2, смешивают с 10%-ным раствором метилалюминийоксана (МАО) в толуоле (реактив фирмы Albemarle Corporation используют без дальнейшей очистки). Смесь перемешивают в течение 15 мин. Для инициирования полимеризации в реактор вводят 10 мл полученной смеси. В таблице 3 указаны количества катализатора и МАО, содержащиеся в 10,0 мл смеси, а также условия проведения полимеризации. Посредством подачи этилена в реакторе поддерживают постоянное давление.

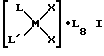

По истечении 15 мин поток этилена останавливают, реакционную смесь переносят в сосуд, содержащий раствор антиоксиданта в Isopar G®. Раствор охлаждают до комнатной температуры в течение ночи. Фильтрованием в вакууме полимер отделяют от растворителя, высушивают в вакуум-сушильном шкафу в течение ночи и взвешивают. Масса полимера составляет 12,1 г. MI2 полученного полимера составляет 118 г/мин. Дополнительные характеристики полученного полимера приведены в таблице 2.

ПРИМЕРЫ 14-18

Эмульсионную полимеризацию проводят аналогично способу, описанному в примерах 3-11. При этом используют катализатор, получение которого описано в примере 1. Условия проведения полимеризации приведены в таблице 3. Свойства полученных полимеров представлены в таблице 4.

Из приведенной таблицы видно, что катализатор обладает высокой активностью и позволяет получать полимер с высокой степенью кристалличности и плотностью. Низкие значения MFR указывают на то, что полимер имеет узкое молекулярно-массовое распределение.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ СИСТЕМА, СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ПОЛИМЕРИЗАЦИИ ЛИНЕЙНЫХ ИЛИ РАЗВЕТВЛЕННЫХ α-ОЛЕФИНОВ | 1996 |

|

RU2169735C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 2009 |

|

RU2512536C2 |

| КАТАЛИТИЧЕСКИЕ СИСТЕМЫ НА ОСНОВЕ ПЕРЕХОДНЫХ МЕТАЛЛОВ И СПОСОБЫ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ЭТИЛЕНА ИЛИ СОПОЛИМЕРОВ ЭТИЛЕНА И α-ОЛЕФИНОВ С ПРИМЕНЕНИЕМ ЭТИХ СИСТЕМ | 2009 |

|

RU2507210C2 |

| СОВРЕМЕННЫЕ КАТАЛИТИЧЕСКИЕ СИСТЕМЫ С ПЕРЕХОДНЫМ МЕТАЛЛОМ НА ОСНОВЕ ВНЕДРЕНИЯ СОМОНОМЕРА И ИСПОЛЬЗУЮЩИЕ ИХ СПОСОБЫ ПРИГОТОВЛЕНИЯ ГОМОПОЛИМЕРОВ ЭТИЛЕНА ИЛИ СОПОЛИМЕРОВ ЭТИЛЕНА И ОЛЕФИНОВ | 2011 |

|

RU2575004C2 |

| СИСТЕМА АРИЛФЕНОКСИКАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРА ЭТИЛЕНА ИЛИ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 2005 |

|

RU2374267C2 |

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1994 |

|

RU2139296C1 |

| КАТАЛИТИЧЕСКИЕ СИСТЕМЫ НА ОСНОВЕ ФОСФИНИМИДА ТИТАНА И ИМИНОИМИДАЗОЛИДИДА ТИТАНА С ПОДЛОЖКАМИ-АКТИВАТОРАМИ | 2015 |

|

RU2706120C2 |

| АКТИВАТОР КАТАЛИЗАТОРОВ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛИМЕРИЗАЦИИ | 1997 |

|

RU2178422C2 |

| ЭТИЛЕНОВЫЙ СОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2468039C2 |

| ПОЛИМЕР НА ОСНОВЕ ОЛЕФИНОВ С ИСКЛЮЧИТЕЛЬНОЙ СПОСОБНОСТЬЮ К ПЕРЕРАБОТКЕ | 2015 |

|

RU2670752C9 |

Описывается новый катализатор полимеризации олефинов в виде азаборолинильных комплексов металлов общей формулы (I), где L -лиганд формулы (II), где L' - циклопентадиенил, пентаметилциклопентадиенил; X - галоген, М - титан, цирконий или гафний; R1 - алкил C1-C12; R2 - алкил C1-C12; R3 - водород, n = 0, 1, 2, 3; Lв- необязательно основание Льюиса. Описывается также способ получения поли-α-олефина (варианты). Технический результат - повышение активности катализатора и возможность его использования в очень малых количествах. 3 с. и 12 з.п.ф-лы, 4 табл.

где L - лиганд формулы (II)

L' - циклопентадиенил, пентаметилциклопентадиенил;

X - галоген;

M - титан, цирконий или гафний;

R1 - алкил C1 - C12;

R2 - алкил C1 - C12;

R3 - водород;

n = 0, 1, 2, 3;

Lв - необязательно основание Льюиса.

где L - лиганд формулы

L' - циклопентадиенил или пентаметилциклопентадиенил;

X - хлор;

M - цирконий;

R1 - алкил C3 - C12;

R2 - трет-бутил;

R3 - водород;

n = 0, 1, 2, 3;

Lв - необязательно основание Льюиса.

| Реверсионный центробежно-центростремительный нагнетатель | 1972 |

|

SU590486A1 |

| Способ получения титаноценов | 1988 |

|

SU1713438A3 |

| Керамический режущий материал | 1974 |

|

SU565488A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2001-05-27—Публикация

1996-03-18—Подача