(54) СИСТЕМА РЕГУЛИРОВАНИЯ ДИАМЕТРА ТРУБЫ НА КАЛИБРОВОЧНОМ (РЕДУКЦИОННОМ) СТАНЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования диаметраТРубы | 1977 |

|

SU801919A1 |

| Способ автоматического управления калибровочным станом | 1978 |

|

SU774640A1 |

| Устройство для определения среднейТОлщиНы СТЕНКи ТРуб | 1979 |

|

SU831255A1 |

| Способ автоматического управления процессом прокатки в черновой группе клетей непрерывного прокатного стана | 2022 |

|

RU2787290C1 |

| ПРОВОЛОЧНО-ПРОКАТНАЯ КЛЕТЬ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2010 |

|

RU2528931C2 |

| Устройство автоматического регулирования средней толщины стенки труб в редукционном стане | 1976 |

|

SU610582A1 |

| Способ редуцирования труб с натяжением | 1987 |

|

SU1488044A1 |

| Способ автоматического регулирования скорости горизонтальных и вертикальных валков универсальной клети стана горячей прокатки | 2015 |

|

RU2620424C2 |

| Способ автоматического управления комплексом механических свойств прокатываемых стальных листов и система для его осуществления | 1988 |

|

SU1547898A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СРЕДНЕЙ ТОЛЩИНЫ СТЕНКИ ТРУБЫ | 1993 |

|

RU2056959C1 |

Изобретение л асается регулирования диаметра трубы в трубопрокатном производстве, а именно в многоклетьевых двухвалковых калибровочных или редукционных станах с клетями попеременно наклоненными в разные стороны под углом 45° к горизонту и под углом 90° друг к другу.

Известна система управления, содержащая датчик температуры трубы, датчик диаметра трубы на входе стана, датчик Положения верхнего валка, подключенные к входам вычислительного устройства и блока моделирования работы калибровочного стана, датчик диаметра трубы на выходе стана, подключенный к входу блока моделирования работы стана, блок уставок, подключенный к входу вычислительного устройства и устройство управления, подключенное к входу регулирующего органа, причем блок моделирования работы стана подключен к входу вычислительного устройства, выход которого соединен с входом устройства управления

Недостатком такой системы, применяемой для одноклеточного трехвалкового калибровочного стана, является отсутствие каналов регулирования диаметра трубы в различных плоскостях.

В существующих многоклетьевых калибровочных и редукционных станах с клетями попеременно наклоненными в разные стороны под углом 90° друг к другу часто наблюдается получение вместо круга овальности отклонение диаметра трубы на выходе стана от допустимых по нормам величин. Это объясняется неполадками по ходу работы стана, изменением раствора валков вследстВИИ износа или вибрации валков, что приводит к изменению обжатий и соответственно диаметра. Отклонения диаметра имеют место в различных плоскостях. Чаще всего этиплоскости взаимно перпендикулярны и это

объясняется конструктивными особенностями этих станов, а именно расположением смежных клетей под углом 90° друг к другу. В результате часть продукции идет в брак.

Цель изобретения - устранение овальности и увеличение выхода годной продукции.

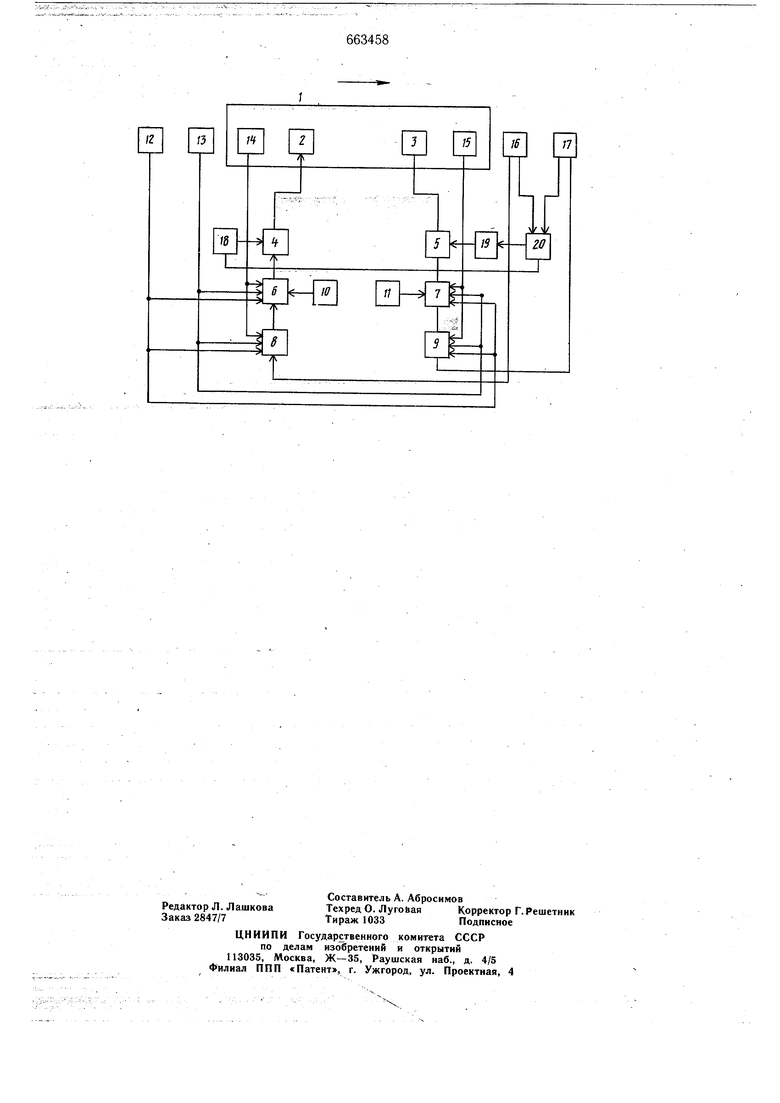

Это достигается тем, что система снабжена дополнительно датчиками положения верхнего валка и диаметра трубы на выходе стана, регулирующим органом, устройством управления, блоком уставок/ вычислительным устройством, блокйм моделирования работы стана, устройством определения овальности трубы и двумя корректирующими устройствами, причем дополнительный блок уставок подключен к входу дополнительного вычислительного устройства, а к входам дополнительных блока моделирования работы стана и вычислительного устройства подключены дополнительный датчик положения верхнего валка и упомянутые датчики температуры трубы и диаметра трубы на входе стана, дополнительный датчик диаметра на выходе стана через дополнительные блок модели работы стана, вычислительное устройство и устройство управления подключен к входу дополнительного управляющего органа, а упомянутый и дополнительный датчики диаметра трубы на выходе стана через устройство управления овальности трубы и корректирующие устройства подключены к входам упомянутого и дополнительного устррйства управлений. На чертеже изображена система регулирования диаметра трубы. Диаметр на калибровочном (редукционном) стане 1 регулируется с помощью регулируЮщих органов 2 и 3, установленных на последних двух клетях (чистовых клетях). Регулирующие органы могут быть выполнены в виде мащинных механизмов с электроприводом. К входу регулирующих органов 2 и 3 подключены устройства 4 и 5 управления. Обработку измерительной информации осуществляют вычислительные устройства 6, 7, которые подключены к устройствам 4, 5 управления. На входе вычислительных устроист б и 7 подклю чены блоки 8-II модели работы стана и уставок, датчики 12, 13 Диаметра и температуры трубы на входе стана, датчики 14, 15 положения верхнего валка предпоследней и последней чистовых клетей. На входе блоков 8, 9 модели работы стана подключены датчики температуры диаметра на входе ста- на, положения валка и датчики 16, 17 на выходе стана. К входу устройства управления подключены вычислительные устройства 6, 7 и корректирующие устройства 18, 19, на входах которых подключено устройство 20 определения овальности трубы. К входу устройства определения овальности 20 трубы подключены датчики 16, 17 диаметра трубы на выходе стана. Модель калибровочного стана представляется как функциональная зависимость между выходнь.1м параметром (О„) и входными параметрами (Dp, Т„, А) y rKj,xt где У - выходной параметр; Xj -входные параметры; Ki - коэффициенты модели. Уточнение коэффициентов производится по формуле Ki..K,,,.,t . -/-xi.., где V - коэффициент, обеспечивающий наибольшую скорость сходимости коэффициентов, 5 .W-i Xt,« Kj.,N-j Dp,N + 1 TK. + А K,N , где DpwTiv - диаметр и температура трубы перед калибровочным станом; расстояние между валками. .( + ,N+T,M-f-A5,,), где fttt - средняя сумма квадратов входных величин к N-ному шагу; средняя сумма квадратов входных величин накопления к предыдущему шагу; d. - коэффициент усреднения. Производится расчет предсказанного значения ди аметра Di K,,W..I D;),M+Kj N-jTK,,N-i AM, где DN- предсказанное значение диаметра трубы на выходе из калибровочного стана; коэффициенты модели калибровочного стана по диаметру. Если предсказанное .значение диаметра трубы Оизначительно отличается от фактического D то коэффидве-вггы модели уточняются по формуле KL,I« KI,«-, , (,i.,5), где A.,j - - величина, характеризующая ошибку Предсказания; Вии D5- фактическое и предсказанное отклонения диаметра трубы. Проверяется неравенство /Вн-П«/ ;Зн Если это неравенство выполняется, то производится деление на Ptt и определяется Д Если же числитель больше знаменателя, то Дн принимается равной +1, если Djp DJ либо равной -1, если Dti D{ Уточнение коэффициентов модели производится по следующим выражениям: KI,M K|jN-i- AN DpiK IjMsKljN-l -t- Д NTK,,N K5,,N-i -f Д N AK,N Ha величину К;., накладывается ограничение,N Ki.MAKC. и если Ki.K выходит за один из пределов, то коэффициент принимается равным этому пределу. На этом заканчивается уточнение модели. Производится предсказание отклонения диаметра трубы, которое получится без подстройки стана (Ой). Так как целью управления является получение трубы с заданным Отклонением от уставки (ОцЕ, то необходимо валок переместить так, чтобы получилось обжатие, равное величине Оне()«.-DN Ввиду того, что допускаемое обжатие на калибровочном стане не может быть больше заданного значения т„дкл (.-Ом)4тнАк«., ТО управляющее воздействие вычисляется по формуле Рм«5.- DM А AM где KS, коэффициент при Ак в модели калибровочного стана. Если () fnMaicc. то величину уп равляющего воздействия определяют, исходя из максимально допустимого обжатия На этом заканчивается расчет величины отклонения валка. Система работает следующим образом. При овальности трубы осуществляется воздействие на чистовые клети при помощи регулирующих органов 2, 3 чистовых клетей, изменяя раствор валков. Информацию об изменении диаметра трубы на выходе стана выдают датчики 16, 17 диаметра. Датчик 16 измеряет диаметр трубы в одной плоскости, а датчик 17 - в перпендикулярной к ней. Это обуславливается конструкцией чистовых клетей, которые, как было упомянуто, перпендикулярны относительно друг друга. Таким образом, датчик 16 несет информацию об отклонении диаметра от допустимой «величины в случае изменения раствора валков в предпоследней чистовой клети, а датчик 17 аналогично следит за последней чистовой клетью. Информация от датчиков 16, 17 поступает в устройство 20 определения овальности трубы, где происходит сравнение этих двух величин диаметров и в зависимости от знака их разницы система выбирает канал воздействия. Если знак положительный, то воздействие осуществляется на предпоследнюю чистову i клеть. Если знак отрицательный, то воздействие осуществляют на последнюю чистовую клеть. Величину и направление перемещения верхнего валка

663458 обуславливают датчики 14-17 и корректирующие устройства 18, 19. Регулирование раствора валков продолжается до тех пор, пока не устранится овальность. Таким образом, предполагаемая система осуществляет повышение вьтхода годной продукции. ФорщЛи изобретения Система регулирования диаметра трубы на калибровочном (редукционном) стане, содержащая датчик температуры трубы, датчик диаметра трубы на входе стана, датчик положения верхнего валка, подключенные к входам вычислительного устройства и блока моделирования работы калибровочного стана, датчик диаметра трубы на выходе стана, подключенный к входу блока моделирования работь стана, блок уставок, подключенный к входу вычислительного устройства и устройство управления, подключенное к входу регулирующего органа, причем блок моделирования работы стана подключен к входу вычислительного устройства, выход которого соединен с входом устройства управления, отличающаяся тем,что, с целью устранения овальности и увеличения выхода годной продукции, она снабжена дополнительными датчиком положения верхнего валка, датчиком диаметра трубы на выходе стана, регулирующим органом, устройством управления, блоком уставок, вычислительным устройством, блоком моделирования работы стана, а также устройством определения овальности трубы и двумя корректирующими устройствами, причем дополнительный блок уставок подключен к входу дополнительного вычислительного устройства, а к входам дополнительного блока моделирования работы стана и вычислительного устройства подключены дополнительный датчик положения верхнего валка, упомянутые датчик температуры трубы и датчик диаметра трубы на входе стана, дополнительный датчик диаметра на выходе стана через дополнительные блок модели работы стана, вычислительное устройство и устройство управления подключен к входу дополнительного управляющего органа, а упомянутый и дополнительный датчики диаметра трубы на выходе стана через устройство управления овальности трубы и корректирующее устройство подключены к входам упомянутого и дополнительного устройства управления. Источники информации, принятые во вниание при экспертизе 1. Данилов Ф. Н. Адаптивное управление очностью прокатки труб. М., «Металлурия, 1973, с. 180-183.

Авторы

Даты

1979-05-25—Публикация

1976-07-08—Подача