Изобретение относится к машиностроению, а именно к способам и устройствам для установки заготовок деталей типа валов им подобных на центровые отверстия в центрах.

Известны аналогичные способы установки заготовок (Справочник технологии машиностроителя. В 2-х т. Т. 2 /Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: машиностроение, 1985. 496. с.; Терликова Т. Ф. и др. Основы конструирования приспособлений: Учеб. пособие для машиностроительных вузов/ Т.Ф. Терликова, А.С. Мельников. В.Н. Баталов. - М. Машиностроение, 1980. - 119 с., 5 с. 31; а.с. 944797, БИ, 27, 1982; а.с. 1093406 БИ, 19, 1984), включающие базирование по скрытым базам - осям, реализуемым центровыми отверстиями и рабочими конусами центров, и последующее закрепление с возможностью вращения заготовки на центрах. Аналогичные способы установки заготовок обеспечивают высокую точность, но ограничивают технологические возможности из-за низкой угловой скорости заготовок, допускаемой надежностью и стойкостью пары трения: центровые отверстия - рабочие конуса центров.

Наиболее близким аналогом способа установки является техническое решение по а. с. SU 1093406 (B 23 B 23/04, 1984), в котором описан способ установки заготовки на центры, включающий базирование и закрепление заготовки на центры, подачу смазывающе-охлаждающей жидкости (СОЖ) к трущейся рабочей поверхности центров и отвод СОЖ от указанной поверхности по цепи отвода. Эти действия позволяют несколько повысить надежность пары трения центров и увеличить частоту вращения заготовок. Однако способ-прототип страдает недостатком, заключающимся в невозможности его применения к установке заготовок непосредственно (без промежуточный звеньев) на рабочие конуса центров, т. е. использовать пару: рабочий конус центра - центровое отверстие заготовки.

Известны аналогичные устройства - центры (а.с. 902980, БИ, 5, 1982; а.с. 944797, БИ, 27, 1982; а.с. 1093406, БИ, 19,1984), имеющие рабочую поверхность, цилиндрический поясок, хвостовик, продольные отверстия-каналы для подачи текущей среды. В аналогичных устройствах повышена надежность работы. Но надежность соединения: рабочий конус центра - центровое отверстие, остается без изменения.

Наиболее близким аналогом устройства для установки на центр является техническое решение по а.с. SU 1093406 (B 23 B 23/04, 1984), в котором описано устройство для установки заготовки на центр, содержащее центр с рабочей поверхностью, цилиндрическим пояском, осевым и эксцентричными отверстиями, служащими для подачи и отвода СОЖ соответственно, и зонозащитный механизм. Оно имеет повышенную надежность, но не в паре: рабочая поверхность - центровое отверстие, а в промежуточном дополнительном звене. Это снижает точность вращения.

Предлагаемые в изобретении способ установки заготовки и устройство для его осуществления лишены указанных недостатков.

Техническим результатом изобретения является расширение технологических возможностей путем повышения частоты вращения при сохранении высокой точности вращения заготовки, а также повышение надежности работы соединения: рабочий конус центра - центровое отверстие заготовки. Все названное позволяет повысить производительность и точность обработки.

Для достижения поставленного технического результата в известном способе установки заготовки на центры, включающем базирование и закрепление заготовки на центры, подачу смазывающе-охлаждающей жидкости (СОЖ) к трущейся рабочей поверхности центров и отвод СОЖ от указанной поверхности по цепи отвода, новым является то, что СОЖ подают к взаимодействующему с центровым отверстием заготовки рабочему конусу центров, а в цепи отвода СОЖ осуществляют вакуумирование.

Для достижения поставленного технического результата в известном устройстве для установки заготовки на центры, содержащем центр с рабочей поверхностью, цилиндрическим пояском, осевым и эксцентричным отверстиями, служащими для подачи и отвода СОЖ соответственно, и зонозащитный механизм, новым является то, что оно дополнительно содержит отключающий механизм, подшипник качения, опору, кнопку с защелкой, два фиксатора и три сальника, а зонозащитный механизм выполнен в виде корпуса, установленного на цилиндрическом пояске центра на подшипнике качения с возможностью вращения относительно оси центра, и втулки с продольным пазом, подпружиненной и установленной на корпусе с возможностью продольного перемещения относительно него, при этом на втулке установлены оба фиксатора, а в ней - подпружиненные относительно втулки штыри, служащие для передачи крутящего момента, два сальника установлены в корпусе и во втулке зонозащитного механизма с возможностью взаимодействия с цилиндрическим пояском центра, а третий сальник - на торце втулки с возможностью взаимодействия с торцом заготовки, отключающий механизм выполнен в виде Г-образного рычага с поперечным отверстием, установленного с возможностью поворота в продольном пазу втулки на опоре, длинное плечо которого имеет возможность взаимодействия с одним из фиксаторов и в нем установлена и подпружинена кнопка с защелкой, а короткое плечо имеет возможность взаимодействия с торцом и вторым фиксатором, установленным на втулке с возможностью ввода в поперечное отверстие Г-образного рычага. Кроме того, штыри могут быть выполнены с острозаточенным или тупым внешним концом для взаимодействия, соответственно, с незакаленной или закаленной заготовкой.

Отличительные признаки изобретения. В заявленном способе установки заготовки подача СОЖ осуществляется по-другому, т.е. к другому материальному объекту, а именно контактирующим поверхностям рабочего конуса центров и центровых отверстий заготовки. В способе-прототипе СОЖ подают к рабочей поверхности сферы центра и сферы вращающейся части центра. В изобретение, следовательно, введена новая операция, заменяющая собой применявшуюся в способе-прототипе. Вторая операция по отводу СОЖ от зоны трущихся поверхностей также заменена другой, т. к. отвод СОЖ в техническом решении изобретения осуществляется от других материальных объектов. Кроме того, в новую вторую операцию введено новое качество: отвод СОЖ выполняют посредством вакуумирования.

В заявляемом устройстве отлична структура зонозащитного механизма, предназначенного для исключения вытекания СОЖ из зоны контакта трущихся поверхностей рабочего конуса центра и центрового отверстия заготовки. Для этого зонозащитный механизм выполнен из корпуса, установленного с помощью подшипника качения на цилиндрическом пояске центра и втулки, расположенной на корпусе с возможностью продольного перемещения относительно его. Втулка снабжена штырями, равномерно расположенными с торца втулки и подпружиненными относительно ее. Введен дополнительно отключающий механизм, состоящий из двуплечего рычага, установленного вместе с опорой поворота его в продольный паз втулки, короткое Г-образное плечо которого имеет возможность взаимодействовать с торцом корпуса, а длинное плечо - с расположенными в нем подпружиненной кнопкой с защелкой - взаимодействовать с фиксатором, закрепленным во втулке, второго фиксатора, закрепленного во втулке с возможностью вхождения в поперечное отверстие рычага при его взведенном положении. Корпус и втулка снабжены уплотнениями-сальниками, препятствующими вытеканию СОЖ через зазоры. Штыри обеспечивают замыкание зонозащитного механизма с заготовкой. Таким образом, устройство по сравнению с прототипом имеет иную структуру, а некоторые элементы имеют другую форму и связи.

Доказательство возможности решения технической задачи и поставленных целей с помощью реализации отличительных признаков изобретения. Подача СОЖ под давлением непосредственно в цилиндрическое отверстие позволяет проникать СОЖ в контакт между центровым отверстием заготовки и рабочим конусом центра. Введение вакуумирования в цепи отвода СОЖ усиливает проникновение СОЖ и ускоряет омывание ею перечисленных трущихся поверхностей. Этому способствует заявляемая конструкция устройства. Защитный механизм благодаря внедрению под действием пружин штырей в торец заготовки (при незакаленной заготовке), либо вхождению штырей в соосное специально предусмотренное для этого торцевое отверстие в заготовке, либо вхождение штырей в торцевую прямоугольную полость - выемку заготовки (предусмотренную в ней для передачи крутящего момента), вращается заодно с заготовкой. При этом уплотнитель-сальник между торцом втулки и торцом заготовки создает защиту от протекания СОЖ в зазор между этими поверхностями. Два уплотнения-сальника между центральными отверстиями втулки, корпуса и цилиндрическим пояском центра исключает протекание СОЖ в зазор между и этими поверхностями. СОЖ благодаря вакуумированию интенсивно отводится через эксцентрично расположенное отверстие, соединяющее рабочий конус и отводящий трубопровод. В стыке трущихся поверхностей уменьшается нагрев и износ. В итоге, заготовку возможно вращать с более высокой скоростью, чем в прототипе, что обеспечивает более высокую производительность. Более интенсивная прокачка СОЖ охлаждает и смазывает контакт трущейся пары поверхностей заготовки и центра. Это повышает точность вращения и долговечность центра и центровых отверстий, которые используют в качестве технологических баз на большом количестве технологических операций. Сравнительный анализ заявляемого способа и устройства показывает, что в известных технических решениях отсутствуют отличительные признаки заявляемого изобретения и придают ему новые свойства. Отличительные признаки и новые свойства позволяют решить названную техническую задачу. Следовательно, отличительные признаки являются существенными.

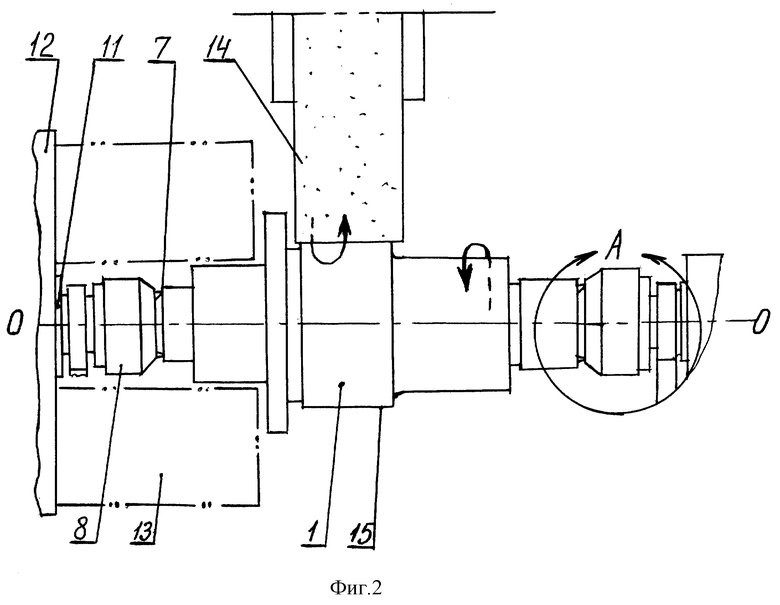

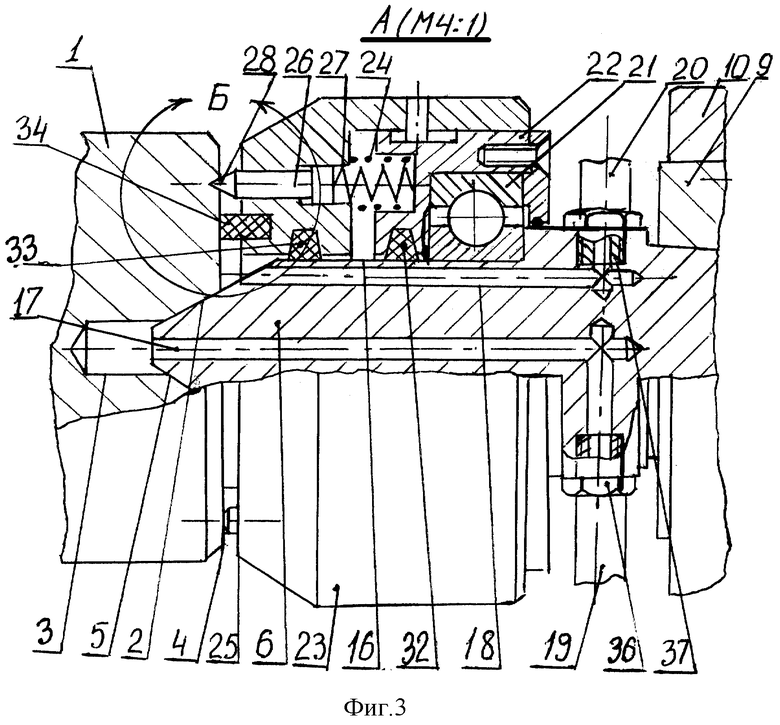

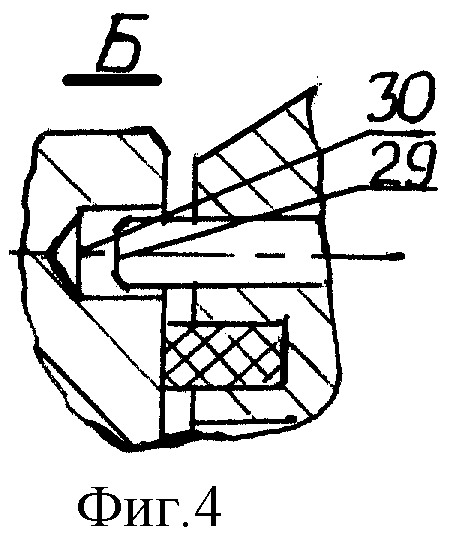

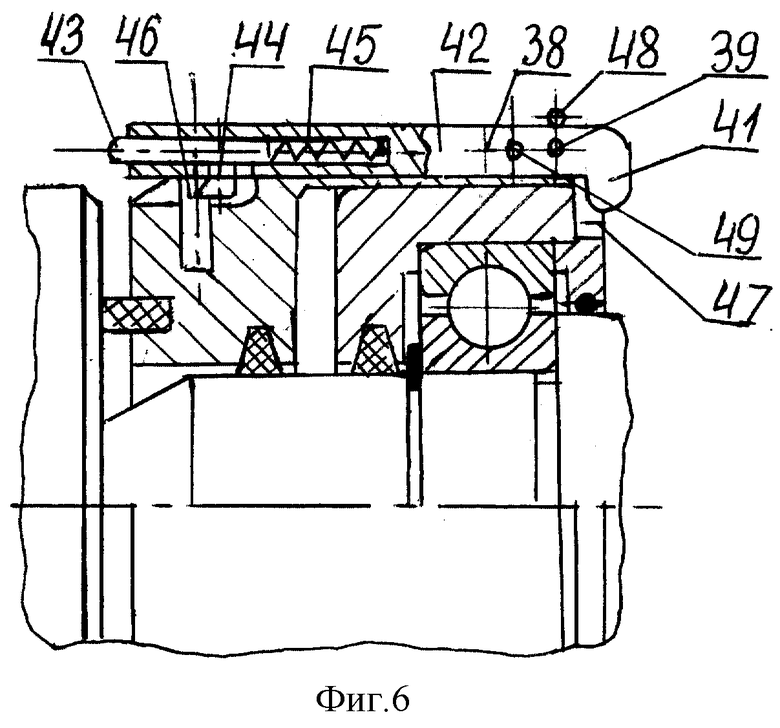

Графические материалы заявки содержат: фиг. 1 - блок-схема способа установки заготовки в центрах; фиг. 2 - общий вид установки заготовки; фиг. 3 - то же, вид А; фиг. 4 - то же, вид Б; фиг. 5 - то же, вид Б (вариант); фиг. 6 - то же, вид А (разрез по отключающему механизму, в нормальном положении); фиг. 7 - то же, вид А (разрез по отключающему механизму, во взведенном положении).

Способ установки заготовки на центры в составе технологической круглошлифовальной либо токарной технологической операции, (фиг. 1) содержит следующие действия: БЗ - базирование заготовки на центры; ЗЗ - закрепление заготовки на центрах путем подвода и поджима устройства; П-СОЖ - включение и подача СОЖ к паре трения: центровое отверстие - рабочий конус центра; В-СОЖ - исключение и поддержание вакуумирования в цепи отвода СОЖ от пары трения; ВЗ - включение вращения заготовки; ПИ - подвод инструмента; ИС - изменение состояния заготовки, т. е. в данном случае съем металла с обрабатываемой поверхности, например, шлифованием, до заданного размера; ОИ - отвод инструмента; ОЗ - остановка вращения заготовки; ОП-СОЖ - отключение подачи СОЖ к парам трения; ОВ-СОЖ - отключение вакуумирования СОЖ от тех же пар трения; ОУ - отвод устройства (центра) от заготовки; СЗ - съем заготовки с центров. Во время этапа ИС заготовка 1 (фиг. 2), имеющая центровые отверстия 2 и цилиндрическое глухое отверстие 3 со стороны торца 4, установлена центровыми отверстиями 2 на рабочий конус 5 устройства, состоящего из центра 6. С левого торца 7 заготовка 1 установлена аналогичными центровым отверстием на центр 8, аналогичный по конструкции центру 6. Центр 6 установлен в пиноли 9 задней бабки 10, например, круглошлифовального станка, а центр 8 - в шпиндель 11, установленный неподвижно в передней бабке - бабке изделия (условно не показанной). Планшайба 12 бабки изделия имеет возможность вращаться и через специальное приводное устройство 13 (являющееся предметом отдельного ранее заявленного изобретения) вращать заготовку 1 вокруг оси ОО и останавливать ее через заданное время. Инструмент, в данном случае шлифовальный круг 14, имеет возможность обрабатывать поверхность 15 заготовки 1. Центр 6 имеет цилиндрический поясок 16, осевое отверстие 17 и эксцентричное отверстие 18, каждое из которых через трубопроводы 19, 20 соединены с системами подачи СОЖ и вакуумирования ее (условно не показаны). На цилиндрическом пояске 16 установлен подшипник качения 21, на нем корпус 22 устройства. Следовательно, корпус 22 имеет возможность вращения вокруг оси центров 6. На корпусе 22 установлена втулка 23 с возможностью продольного перемещения относительно корпуса 22 под действием пружины 24. Во втулке 23 по торцу 25 равномерно расположены штыри 26 с возможностью продольного перемещения относительно втулки 23 под действием пружины 27. Штыри 25 выполнены с острозаточенным концом 28 с возможностью взаимодействовать с заготовкой 1 и внедряться в ее тело (при незаконченной заготовке). Либо штыри 25 выполнены с тупым концом 29 и возможностью взаимодействовать с заготовкой 1, входя в ее заранее предусмотренное для этого отверстие 30 либо в прямоугольную полость - отверстие 31, выполненное заранее в заготовке 1 для передачи крутящего момента. В корпусе 22 и втулке 23 установлены уплотнения-сальники 32, 33 соответственно для взаимодействия с цилиндрическим пояском 16 с целью исключения утечки СОЖ в зазор между цилиндрическим пояском 16, корпусом 22 и втулкой 23. Третье уплотнение-сальник 34 установлено с торца 25 втулки 23 для защиты зазора между торцами 4 и 25. Наконец, возможна установка и четвертого уплотнения 35 при варианте выполнения стержней 26 с тупым концом 29. Трубопроводы 19, 20 соединены с центром 6 посредством штуцеров 36, 37, соответственно. Отключающий механизм содержит двуплечий рычаг 38, вместе с опорой 39 расположенный в продольном пазу 40 втулки 23. Короткое плечо 41 двуплечего рычага 38 выполнено Г-образной формы, а длинное плечо 42 - пустотелым, с продольным отверстием. Внутри этого отверстия размещены кнопка 43 с защелкой 44, подпружиненные пружиной 45. Защелка 44 имеет возможность взаимодействовать с фиксатором 46, запрессованным во втулке 23. Двуплечий рычаг 38 через свое короткое плечо 41 имеет возможность взаимодействовать с торцом 47 корпуса при его повороте вокруг опоры 39 до тех пор, пока второй фиксатор не войдет в поперечное отверстие 49.

Способ установки заготовки на центры и устройство для его осуществления в динамике. Перед установкой заготовки 1 устройство подготавливают. Для этого втулки 23 центров обоих бабок отводят в положение, наиболее близкое к корпусам 22 в продольном направлении. Осуществляют это нажимом на кнопку 43. Она утопает внутрь длинного плеча 42 и размыкает связь защелки 44 с фиксатором 46 (фиг. 6). Двуплечий рычаг 38 поворачивают вокруг опоры 39. При этом короткое плечо 41 взаимодействует с торцом 47 корпуса 22. Поворот двуплечего рычага 38 заканчивают в его взведенном положении (фиг. 7), при котором второй фиксатор 48, подпружиненный относительно втулки 23, входит в поперечное отверстие 49 двуплечего рычага 38. Заготовку 1 базируют на центры 6 (задний и передний), совмещая их оси. При этом задний центр 6 перемещают в сторону заготовки 1 соответствующим перемещением пиноли 9 в задней бабке 10 до тех пор, пока рабочие конусы 5 и центровые отверстия 2 не коснутся друг друга на всем из протяжении. Проверяют возможность безлюфтового поворота заготовки 1 на центрах 6 вокруг оси ОО. После этого фиксируют пиноль 9 относительно задней бабки 10. Далее, выводят вторые фиксаторы 48 из поперечных отверстий 49. Поворачивают двуплечий рычаг 38 в исходное положение, вводя его в паз 40 до сцепления защелки 44 с фиксатором 46. Втулка 23 под действием пружин 24, 27 перемещается по корпусу 22 до соприкосновения стержней 26 с заготовкой 1. При сырой - незакаленной - заготовке 1 острые концы 28 стержней 26 внедряются в тело заготовки 1 со стороны торца 4. Уплотнение-сальник 34 прижимается к торцу 4. При наличии в заготовке специального отверстия 30 стержни 26 с тупым концом 29 входят в это отверстие. При наличии в заготовке 1 на торце 4 отверстия (полости, выемки) прямоугольной формы стержни 26 входят в нее под действием пружины 27. Создается силовое замыкание втулки 22 и заготовки 1. Через трубопровод 19, штуцер 36, отверстие 17 подают под давлением СОЖ в отверстие 3 заготовки 1. Через трубопровод 20, штуцер 37, отверстие 18 создают вакуумирование в кольцевой зоне, образованной торцом 4 заготовки 1, уплотнением-сальником 34, торцом 25, центральным отверстием втулки 23, уплотнением-сальником 33, рабочим конусом 5 центра 6. Создаются благоприятные условия для прокачивания СОЖ из отверстия 3 через контакт центрового отверстия 2 с рабочим конусом 5. СОЖ поступает по названному пути и после включения вращения заготовки 1 еще более интенсивно. Вращение заготовки 1 осуществляют, например, с помощью поводкового устройства 13. Подводится инструмент - шлифовальный круг 14 к обрабатываемой поверхности 15 заготовки. Происходит изменение состояния заготовки, т.е. съем металла до получения требуемого размера. Инструмент - шлифовальный круг 14 - отводится от заготовки 1. останавливают вращение заготовки 1. Подается команда на отключение подвода СОЖ по пути 19, 36, 17, 3 и отключение вакуумирования СОЖ по пути 18, 37, 20. Далее, отводят устройство от заготовки 1 нажатием кнопки 43, поворотом двуплечего рычага 38 до взведенного состояния, при котором второй фиксатор 48 входит в поперечное отверстие 49. При этом втулка 23 вместе со стержнями 26 отводится от торца 4 заготовки 1, чем размыкается силовое замыкание втулки 23 и заготовки 1. Центр 6 посредством перемещения пиноли 9 отводят от заготовки 1. Заготовку 1 снимают со станка.

Пример конкретного выполнения. Вал трактора Т-25 необходимо обработать на круглошлифовальном станке модели ЗА151М. Заготовка вала из стали ст. 45 - штамповка - имеет с обоих торцов прямоугольные выемки-отверстия типа 31. С предыдущих операций заготовка 1 поступает на данную операцию с цилиндрическим отверстием 3 и центральным отверстием 2 с обеих сторон, обработанными торцами 4, 7 и прямоугольными выемками-отверстиями 31. При установке заготовки 1 на данной круглошлифовальной операции устройства - центры - приводят в исходное положение с отведенными втулками 23 поворотом двуплечего рычага 38 во взведенное положение. Заготовку 1 устанавливают на центры 6, перемещением пиноли 9 подводят центры 6 до соприкосновения с заготовкой 1. Двуплечий рычаг 38 возвращают в исходное положение, при котором он утопает в пазу 40 и фиксируется посредством защелки 44 и фиксатора 46. Штыри 26 с тупыми концами 29 входят в прямоугольное отверстие - выемку 31. Далее все действия осуществляют, как было ранее описано. СОЖ прокачивается в зазоре центровых отверстий 2 - рабочий конус 5. В цепи подачи и вакуумирования СОЖ давление поддерживают на уровне 500 и -200 кПа соответственно. Частоту вращения заготовки увеличивают до 500 мин-1 по сравнению с допустимой в 120 мин-1 - при отсутствии подачи и вакуумирования СОЖ. Это позволяет повысить точность и производительность обработки. Так, время выхаживания сокращается с 8 до 4 с, высота волнистости обработанной поверхности уменьшается с 2 до 0,8 мкм.

Заявляемые способ установки и устройство могут применяться и на других, например токарных, операциях.

Экономическая эффективность технического решения может быть определена как разница прибыли от повышения производительности, точности и затрат на изготовление дополнительной технологической оснастки.

Изобретение относится к машиностроению. Способ включает базирование и закрепление заготовки на центры, подачу смазывающе-охлаждающей жидкости (СОЖ) к трущейся рабочей поверхности центров и отвод СОЖ от указанной поверхности по цепи отвода. СОЖ подают к взаимодействующему с центровым отверстием заготовки рабочему конусу центров. В цепи отвода СОЖ осуществляют вакуумирование. Устройство содержит центр с рабочей поверхностью, цилиндрическим пояском, осевым и эксцентричным отверстиями, служащими для подачи и отвода СОЖ соответственно, и зонозащитный механизм. Оно дополнительно содержит отключающий механизм, подшипник качения, опору, кнопку с защелкой, два фиксатора и три сальника. Зонозащитный механизм выполнен в виде корпуса, установленного на цилиндрическом пояске центра на подшипнике качения с возможностью вращения относительно оси центра, и втулки с продольным пазом, подпружиненной и установленной на корпусе с возможностью продольного перемещения относительно него. На втулке установлены оба фиксатора, а в ней - подпружиненные относительно втулки штыри. Штыри служат для передачи крутящего момента. Два сальника установлены в корпусе и во втулке зонозащитного механизма с возможностью взаимодействия с цилиндрическим пояском центра. Третий сальник - на торце втулки с возможностью взаимодействия с торцом заготовки. Отключающий механизм выполнен в виде Г-образного рычага с поперечным отверстием, установленного с возможностью поворота в продольном пазу втулки на опоре. Его длинное плечо имеет возможность взаимодействия с одним из фиксаторов, и в нем установлена и подпружинена кнопка с защелкой. Короткое его плечо имеет возможность взаимодействия с торцом корпуса и вторым фиксатором, установленным на втулке с возможностью ввода в поперечное отверстие Г-образного рычага. Изобретение позволяет расширить технологические возможности, повысить точность и производительность обработки. 2 с. и 1 з.п. ф-лы. 7 ил.

| Вращающийся центр | 1983 |

|

SU1093406A1 |

| Заготовка из алюминиевого сплава, полученная аддитивной электродуговой наплавкой | 2022 |

|

RU2802321C1 |

| US 3448644, 10.06.1969 | |||

| US 3756102, 04.09.1973. | |||

Авторы

Даты

2001-06-10—Публикация

1998-07-28—Подача