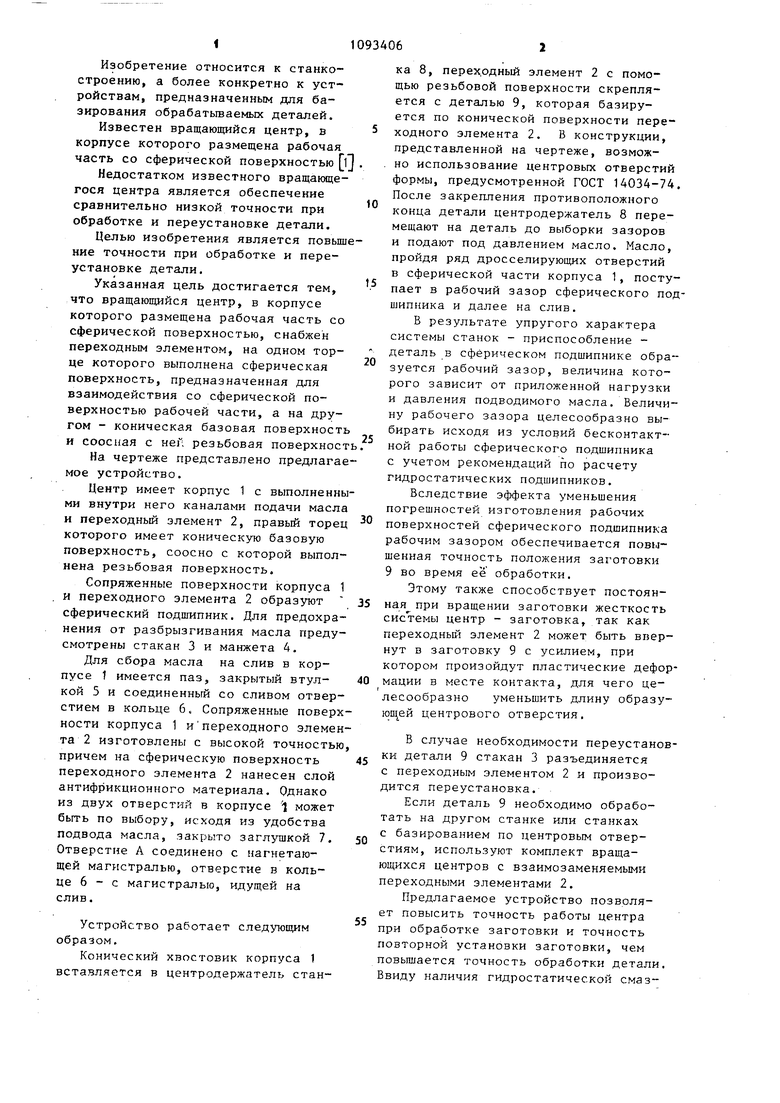

/ 8. 6 5 ff 3 Изобретение относится к станкостроению, а более конкретно к устройствам, предназначенным для базирования обрабатьшаемых деталей. Известен вращающийся центр, в корпусе которого размещена рабочая часть со сферической поверхностью l Недостатком известного вращающегося центра является обеспечение сравнительно низкой точности при обработке и переустановке детали. Целью изобретения является повьш кие точности при обработке и переустановке детали. Указанная цель достигается тем, что вращающийся центр, в корпусе которого размещена рабочая часть со сферической поверхностью, снабжен переходным элементом, на одном торце которого выполнена сферическая поверхность, предназначенная для взаимодействия со сферической поверхностью рабочей части, а на другом - коническая базовая поверхност и соосная с ней резьбовая поверхнос На чертеже представлено предлага мое устройство. Центр имеет корпус 1 с выполненн ми внутри него каналами подачи масл и переходный элемент 2, правый торе которого имеет коническую базовую поверхность, соосно с которой выпол нена резьбовая поверхность. Сопряженные поверхности корпуса и переходного элемента 2 образуют сферический подшипник. Для предохра нения от разбрызгивания масла преду смотрены стакан 3 и манжета 4. Для сбора масла на слив в корпусе t имеется паз, закрытый втулкой 5 и соединенный со сливом отвер стием в кольце 6, Сопряженные повер ности корпуса 1 ипереходного элеме та 2 изготовлены с высокой точность причем на сферическую поверхность переходного элемента 2 нанесен слой антифрикционного материала. Однако из двух отверстий в корпусе 1 может быть по выбору, исходя из удобства подвода масла, закрыто заглушкой 7. Отверстие А соединено с нагнетающей магистралью, отверстие в кольце 6 - с магистралью, идущей на слив. Устройство работает следующим образом. Конический хвостовик корпуса 1 вставляется в центродержатель станка 8, переходный элемент 2 с помощью резьбовой поверхности скрепляется с деталью 9, которая базируется по конической поверхности переходного элемента 2. В конструкции, представленной на чертеже, возможно использование центровых отверстий формы, предусмотренной ГОСТ 14034-74. После закрепления противоположного конца детали центродержатель 8 перемещают на деталь до выборки зазоров и подают под давлением масло. Масло, пройдя ряд дросселирующих отверстий в сферической части корпуса 1, поступает в рабочий зазор сферического подшипника и далее на слив. В результате упругого характера системы станок - приспособление деталь в сферическом подшипнике образуется рабочий зазор, величина которого зависит от приложенной нагрузки и давления подводимого масла. Величину рабочего зазора целесообразно выбирать исходя из условий бесконтактной работы сферического подшипника с учетом рекомендаций по расчету гидростатических подшипников. Вследствие эффекта уменьшения погрешностей изготовления рабочих поверхностей сферического подшипника рабочим зазором обеспечивается повышенная точность положения заготовки 9 во время её обработки. Этому также способствует постоянная при вращении заготовки жесткость системы центр - заготовка, так как переходный элемент 2 может быть ввернут в заготовку 9 с усилием, при котором произойдут пластические деформации в месте контакта, для чего целесообразно уменьшить длину образуюп ей центрового отверстия. В случае необходимости переустановки детали 9 стакан 3 разъединяется с переходным элементом 2 и производится переустановка. Если деталь 9 необходимо обработать на другом станке или станках с базированием по центровым отверстиям, используют комплект вращающихся центров с взаимозаменяемыми переходными элементами 2. Предлагаемое устройство позволяет повысить точность работы центра при обработке заготовки и точность повторной установки заготовки, чем пoвьшJaeтcя точность обработки детали. Ввиду наличия гидростатической смаз310934064

ки сферического подшипника резконого элемента 2, обработанных с

повышается долговечность вращающе-нормальной точностью. (Гося центра. При использовании уст- Предварительные испытания вращаю ройства возможно применение стандарт-щегося центра показали эффективность

ных центровых отверстий или других 5его использования при высокоточной

базирующих поверхностей для переход-обработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| Задняя бабка металлорежущего станка | 1985 |

|

SU1281343A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237565C2 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Способ обработки искривленных нежестких цилиндрических деталей с утолщениями на концах | 1979 |

|

SU776748A1 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203777C2 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКОГО ТОРЦА НА КОНИЧЕСКИХ РОЛИКАХ | 2016 |

|

RU2674187C2 |

| Способ шлифования сферического торца конических роликов | 2019 |

|

RU2734606C1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

ВРЛииМОЩИЙСЯ ЦЕНТР, в корпусе которого размешена рабочая часть со сферической поверхностью, отличающийся тем, что, с целью повышения точности при обработке и переустановке детали, он снабжен переходным элементом, на одном торце которого выполнена сферическая поверхность, предназначенная для взаимодействия со сферической поверхностью рабочей части, а на другом коническая базовая поверхность и соосная с ней резьбовая поверхность.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вращающийся центр | 1975 |

|

SU537759A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-23—Публикация

1983-01-17—Подача