Изобретение относится к машиностроению, а именно к способам и устройствам для установки заготовок в центрах на круглошлифовальных и токарных станках.

Известны аналогичные способы установки оправки с заготовкой на центры (Справочник технолога-машиностроителя. В двух томах. Издание 3-е, перераб. Том1. /Под ред. канд. техн. наук А.Г. Косиловой и Р.Х. Мещерякова. - М.: Машиностроение, 1972, с.203, рис.6.; Станочные приспособления. Справочник. В 2-х т. Ред. совет: Б.Н. Вардашкин (п/ред) и др. - М.: Машиностроение, 1984, с.161, рис.14.; Лурье Г.Б. и Комиссаржевская В.Н. Шлифовальные станки и их наладка. Учебник для средних проф-техн. училищ. Изд. 3-е, доп. и перераб. - М.: Высш. школа, 1976, с.94, рис.60; а.с. СССР 550242, БИ N 10, 1977; а.с. СССР 561629, БИ N 22, 1977; а.с. СССР 709272, БИ N 2, 1980; а.с. СССР 944797, БИ N 27, 1982; пат. РФ 2005002, БИ N 47-48, 1993), включающие базирование и закрепление заготовки на оправке, базирование и закрепление оправки с заготовкой на центры с возможностью их вращения.

Аналогичные способы установки заготовки на оправке и оправки с заготовкой на центры обеспечивают высокую точность обрабатываемой поверхности. Однако они имеют недостатки. У них ограничены технологические возможности, т.к. угловая скорость вращения оправки с заготовкой ограничена стойкостью пары: центровые отверстия оправки - рабочие поверхности центров, т.к. они подвержены большому износу.

Это в итоге не позволяет далее повышать производительность и точность.

В качестве прототипа способа установки наиболее близко по своей технической сущности подходит способ установки оправки с заготовкой на центры, реализованный в устройстве - оправке (патент РФ 2005002, БИ N 47-48, 1993), включающий введение в контакт рабочие поверхности переднего и заднего центров с центровыми отверстиями оправки. Способ-прототип имеет недостаток. Он не позволяет увеличить скорость вращения оправки с заготовкой и предотвратить износ из-за низкой износостойкости центров и центровых отверстий. Это обстоятельство сдерживает дальнейший рост точности и производительности.

Заявляемый способ установки лишен названного недостатка.

Сущность изобретения - способа установки заключается в том, что в способе установки оправки с заготовкой на центры, включающем введение в контакт рабочие поверхности переднего и заднего центров с центровыми отверстиями оправки и съем оправки с заготовкой с центров и со станка после окончания обработки заготовки, оправку с заготовкой устанавливают на центры с зазором, превышающим по величине рабочий зазор, для чего используют оправку с пассивными магнитами на ее концах и осевым ограничителем, электромагнитные радиальные опоры, установленные на передней и задней бабках станка, и электромагнитные осевые левую и выполненную из передней и задней половин правую опоры, затем оправку с заготовкой поднимают в радиальном направлении по сигналам радиальных датчиков перемещений и командам системы управления электромагнитными силами, возникающими при взаимодействии пассивных магнитов оправки со статорами электромагнитных радиальных опор, до совпадения их осей симметрии с осью оправки, удерживают оправку с заготовкой в этом положении и одновременно перемещают ее в осевом направлении по сигналам осевых датчиков перемещений электромагнитными силами, возникающими при взаимодействии осевого ограничителя оправки со статорами электромагнитных осевых левой и правой опор, до совпадения их плоскостей симметрии с удержанием оправки в этом положении, при этом после окончания обработки оправку с заготовкой опускают на рабочие поверхности переднего и заднего центров, а перед съемом ее с центров и со станка отводят от нее переднюю и заднюю половины осевой правой поры путем их поворота вокруг оси в радиальном направлении, а электромагнитную осевую левую опору и электромагнитные радиальные опоры - в осевом направлении, причем последние - в противоположные стороны.

Известны аналогичные устройства (Лурье Г.Б. и Комиссаржевская В.Н. Шлифовальные станки и их наладка. Учебник для средних проф-тех. училищ. Изд. 3-е, доп. и перераб. - М.: Высшая школа, 1976, с.24, рис.60; а.с. СССР 550242, БИ N 10, 1977; а.с. СССР 561639, БИ N 22, 1977; а.с. СССР 709272, БИ N 2, 1980; а.с. СССР 944797, БИ N 27, 1982; пат. РФ 2005002, БИ N 47-48, 1993), включающие центровую оправку с разжимным элементом для установки на ней заготовки, центровыми отверстиями, центры, имеющие рабочие поверхности, хвостовик. Аналогичные устройства просты по конструкции. Но недостаток их в низкой износостойкости. Поэтому они не позволяют повысить частоту вращения оправки с заготовкой, что не обеспечивает повышения производительности и точности.

В качестве наиболее близкого аналога (прототипа) по своей технической сущности подходит средство того же значения по патенту RU №2005002, кл. В 23 В 31/00, 12.30.1993, содержащее передний и задний центры с рабочими поверхностями и центровую оправку для установки заготовки по отверстию и торцу. Устройство-прототип не позволяет повысить скорость и точность вращения заготовки с оправкой, а также производительность. Заявляемое устройство лишено указанных недостатков.

Сущность изобретения-устройства заключается в том, что устройство для установки оправки с заготовкой на центры, содержащее передний и задний центры с рабочими поверхностями и центровую оправку для установки заготовки по отверстию и торцу, снабжено осевым ограничителем оправки, пассивными магнитами, двумя электромагнитными радиальными левой и правой опорами, двумя электромагнитными осевыми левой и правой опорами, первым корпусом, закрепленным на шпинделе изделия через промежуточную втулку с возможностью продольного перемещения и фиксации относительного него, вторым корпусом, закрепленным в пиколи задней бабки станка, установленной на столе станка станиной с поворотными передним и задним корпусами, двумя наборами радиальных датчиков перемещений оправки с заготовкой и одним набором осевых датчиков перемещений, фиксирующим механизмом, предназначенным для фиксации в рабочем и отведенном положениях поворотных переднего и заднего корпусов, и системой управления, при этом электромагнитные радиальные левая и правая опоры выполнены в виде закрепленных соответственно в первом и втором корпусах статоров из кольцевых пластин с внутренней цилиндрической поверхностью и катушек, пассивные магниты выполнены в виде кольцевых пластин с наружными цилиндрическими поверхностями, неподвижно закрепленных посредством втулок на противоположных шейках оправки с образованием рабочего зазора между наружной цилиндрической поверхностью кольцевых пластин и внутренней цилиндрической поверхностью статоров электромагнитных радиальных опор, электромагнитная осевая левая опора выполнена в виде кольцевых пластин, катушки, установленных с торца первого корпуса с образованием рабочего зазора с торцом осевого ограничителя оправки, а электромагнитная осевая правая опора - из передней и задней половин, каждая из которых выполнена в виде полукольцевых пластин и катушки и закреплена соответственно в поворотных переднем и заднем корпусах с образованием рабочего зазора с противоположным торцом осевого ограничителя оправки, поворотные передний и задний корпуса выполнены с зацепляющимися между собой зубчатыми венцами и установлены с возможностью поворота посредством закрепленных в упомянутой станине пальцев и фиксации в рабочем и отведенном положениях, фиксирующий механизм выполнен в виде рукоятки, предназначенной для поворота и возврата в рабочее положение поворотных корпусов и закрепленной на поворотном переднем корпусе, пропущенной через рукоятку кнопки и конических подпружиненных фиксаторов, соединенных посредством тяги, размещенной внутри пальца поворотного переднего корпуса с возможностью возвратно-поступательного перемещения, причем каждый из двух наборов радиальных датчиков перемещений оправки с заготовкой содержит по четыре датчика, установленных равномерно по окружности вокруг оси центров соответственно на первом и втором корпусах, а набор осевых датчиков перемещений - четыре осевых датчика, равномерно установленных на торце первого корпуса.

Реализация изобретений - способа и устройства для установки оправки с заготовкой на центры позволяет решить новые технические задачи: расширение технологических возможностей при обработке деталей - тел вращения с базированием на центральное отверстие и торец посредством оправки. Становится возможным повысить точность и производительность путем повышения частоты вращения заготовки; повысить надежность базирования оправки по ее оси с реализацией этой базы посредством наружных цилиндрических поверхностей пассивных магнитов. Устраняется источник погрешностей положения оправки с заготовкой: изнашиваемые пары трения центровых отверстий с рабочими поверхностями центров. Изменяется функция этих поверхностей с основной на вспомогательную.

Сравнительный анализ заявляемых способа и устройства показал, что в известных технических решениях отсутствуют отличительные признаки заявляемых изобретений, которые придают предлагаемым техническим решениями новые свойства. Следовательно, отличительные признаки следует признать существенными.

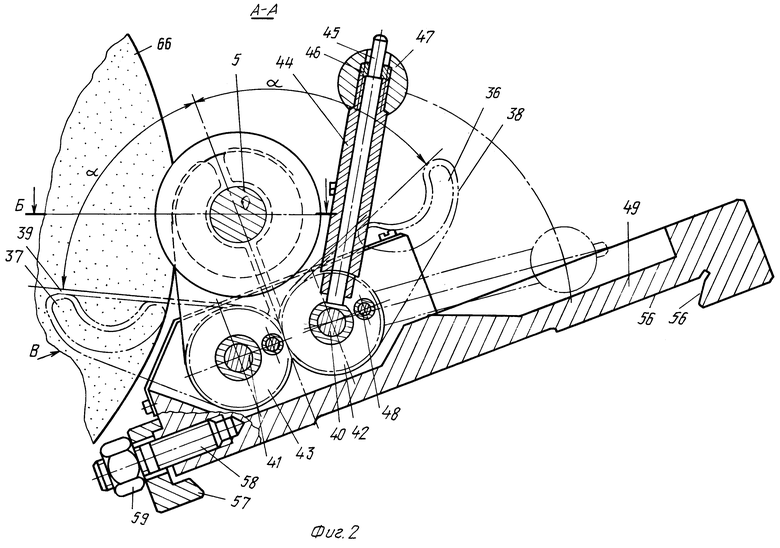

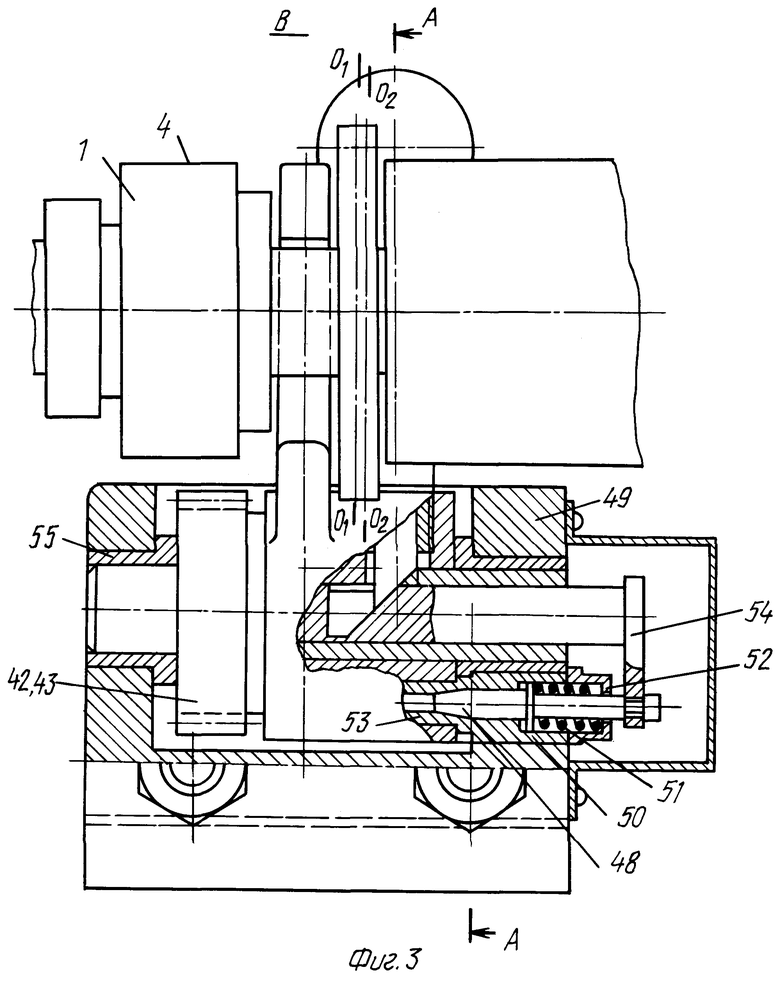

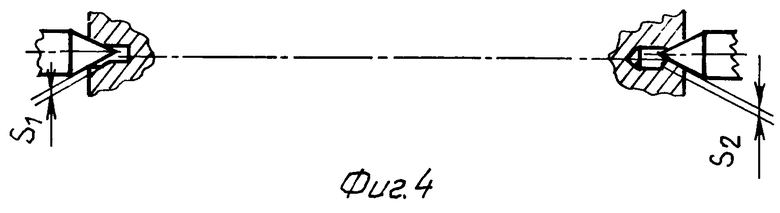

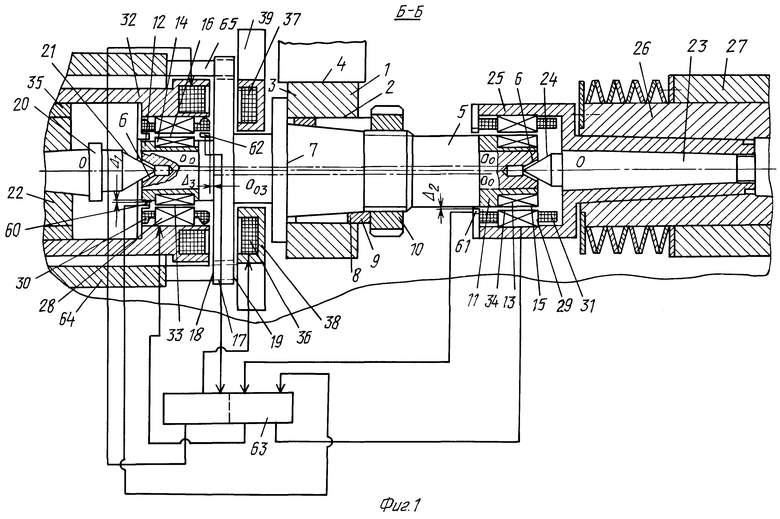

В графических материалах заявки содержатся: фиг.1 - принципиальная схема способа и продольный разрез Б-Б; фиг.2 - разрез А-А устройства; фиг.3 - вид по стрелке В; фиг.4 - схема установки оправки на центры.

Способ установки оправки с заготовкой на центры и устройство в статике.

Заготовка 1 имеет базовое отверстие 2 и базовый торец 3, обрабатываемую поверхность 4 (фиг. 1). Оправка 5 имеет центровые отверстия 6, базовый торец 7, цангу 8 с наружной цилиндрической базовой поверхностью 9, гайку 10, пассивные магниты в виде втулок 11, 12, кольцевых пластин 13, 14 с наружными цилиндрическими поверхностями 15, 16, осевой ограничитель 17 с торцем 18 и противоположным торцем 19. Центр 20 передний с рабочей поверхностью 24 установлен вместе с задним корпусом 25 в пиколе 26 задней бабки 27. Две электромагнитные радиальные опоры (левая и правая) имеют соответственно левый и правый статоры, выполненные в виде кольцевых пластин 28, 29 и катушек 30, 31, закрепленных неподвижно: левый - в переднем корпусе 32, правый - в заднем 25 с хвостовиком 33. Кольцевые пластины 28, 29 имеют внутренние цилиндрические поверхности 34, которые с наружными цилиндрическими поверхностями 15, 16 образуют рабочие зазоры электромагнитных радиальных опор. Передний корпус 32 установлен через втулку 35 на шпинделе 22 изделия с возможностью перемещения вдоль оси 00 центров 20, 23, фиксации на втулке 35 относительно шпинделя 22 изделия и возврата в рабочее положение. Задний корпус 25 установлен в пиноле 26 с возможностью продольного перемещения вдоль оси 00 вместе с пинолью 26, возврата в рабочее положение и фиксирования относительно оправки 5 и задней бабки 27. Электромагнитная осевая левая опора выполнена в виде кольцевых пластин и катушки, которые установлены в переднем корпусе 32 с его торца с возможностью взаимодействия через рабочий зазор с торцом 18 осевого ограничителя 17 оправки 5. Электромагнитная осевая правая опора выполнена в виде из двух половин: передней 36 и задней 37. Каждая из них выполнена из полукольцевых пластин и катушек, вмонтированных с торца в поворотные корпусы: передний 38 и задний 39 соответственно с возможностью взаимодействия через рабочий зазор с разными торцами 19 осевого ограничителя 17. Поворотные корпусы передний 38 и задний 39 установлены с возможностью поворота посредством пальцев 40, 41, закрепленных в станине, и выполненных на них зубчатых венцов 42, 43, имеющих возможность зацепления друг с другом. Поворотные корпусы передний 38 и задний 39 имеют возможность фиксации в рабочем и отведенном положениях. Фиксирующий механизм выполнен в виде рукоятки 44, пропущенной через нее кнопки 45 и конических подпружиненных фиксаторов 46. Рукоятка 44 предназначена для поворота и возврата в рабочее положение поворотных корпусов 38, 39. Она закреплена на поворотном переднем корпусе 38. Фиксаторы 46 подпружинены пружиной 47 и соединены посредством тяги 48, размещенной внутри пальца 40 поворотного переднего корпуса 38. Пружина закреплена крышкой 49. Тяга 48 имеет возможность возвратно-поступательного перемещения, выполнена Т-образной формы, “крылья” которой имеют возможность взаимодействовать одновременно с двумя фиксаторами 46, установленными в переднем 40 и заднем 41 поворотных корпусах. Станина 50 с установочными на ней поворотными передним 38 и задним 39 корпусом, фиксирующим механизмом закреплена на столе станка посредством направляющей 51, планки 52, шпилек 53, гаек 54 с возможностью переустановки вдоль стола станка. Радиальные датчики перемещений оправки 5 с заготовкой 1 в виде двух наборов 55, 56 содержат по четыре датчика, установленные равномерно по окружности вокруг оси центров соответственно на первом и втором корпусах. Набор 57 четырех осевых датчиков перемещений оправки 5 с заготовкой 1 также установлен равномерно на торце переднего корпуса 32.

Все три набора датчиков имеют возможность получить информацию через рабочие зазоры Δ1 Δ2 о радиальных перемещениях и через рабочий зазор Δ3 об осевых перемещениях оправки 5 с заготовкой 1. В качестве датчиков перемещений используют, например, токовихревые бесконтактные датчики перемещений. Все названные датчики перемещений имеют электрическую связь с автоматической системой управления 58, с которой одновременно электрически связаны все названные катушки электромагнитных радиальных и осевых опор. Автоматическая система управления 58 имеет возможность воспринимать сигналы датчиков перемещений о текущих радиальных и осевых перемещениях оправки 5 с заготовкой 1, перерабатывать эту информацию и выдавать соответствующую команды на катушки радиальных и осевых опор.

Способ установки оправки с заготовкой на центры и устройство в динамике. Перед началом, например, круглошлифовальной технологической операции заготовку 1 вне станка базируют базовым отверстием 2 и базовым торцем 3 на оправку 5. Заготовку базируют на наружную цилиндрическую базовую поверхность 9 цанги 8 и базовый торец 7 оправки 5. Под действием гайки 10 цанга 8 перемещается, равномерно раздается и закрепляет заготовку 1 на оправке 5. Перед установкой оправки 5 с заготовкой 1 устройство подготавливают. Передний корпус 32 должен быть отведен по оси О-О в крайнее левое положение. Задний корпус 25 должен находиться в крайнем правом положении путем перемещения его с пинолью 26. Поворотные передний 38 и задний 39 корпусы должны быть отведены поворотом на угол α, каждый - от рабочего положения. Оправку 5 с заготовкой 1 устанавливают на передний центр 20, вводя в контакт поверхности центрового отверстия 6 и рабочей поверхности 21. Затем перемещением пиноли 26 в сторону оправки 5, а с ней и заднего центра 23, вводят в контакт рабочую поверхность 24 заднего центра 23 с поверхностью центрового отверстия 6 с правого конца оправки 5. При этом величины зазоров S1 S2 (фиг.4) должны превосходить величины рабочих зазоров, обычных для работы, когда оправку 5 с заготовкой устанавливают классическим способом на центры и так ведут обработку обрабатываемой поверхности 4 заготовки 1. Пиноль 26 фиксируют на задней бабке 27, а с ней и второй корпус 25 и задний центр 23. Первый корпус 32 перемещают вдоль линии центров О-О вправо - в сторону оправки 5 с заготовкой 1. Вместе с ним перемещают электромагнитную радиальную левую опору, электромагнитную осевую левую опору, набор радиальных датчиков перемещений и набор осевых датчиков перемещений до упора (не показан) на втулке 35. Закрепляют первый корпус 32 на втулке 35, тем самым устанавливают необходимый ожидаемый зазор между осевой левой опорой и торцем 18 осевого ограничителя 17 оправки 5. Нажимом на кнопку 45 ее перемещают вовнутрь рукоятки 44. Скос кнопки 45 взаимодействует со скосом тяги 48, которая перемещает два фиксатора 46, поворотом рукоятки 44 поворотные передний 38 и задний 39 корпусы возвращают в рабочее положение на угол α в сторону оправки 5. Отпускают кнопку 45. Под действием пружин 47 фиксаторы 46 входят в следующие гнезда. Осуществляется фиксация рабочего положения поворотных переднего 38 и заднего 39 корпусов, а с ней передней и задней половин правой осевой опоры. Тем самым устанавливают действительный начальный зазор между осевой левой и осевой правой опорами с одной стороны торцем 18 и противоположным торцем 19 - с другой осевого ограничителя 17 оправки 5. Необходимые зазоры Δ1 Δ2 и Δ3 датчиков 55-57 перемещений с оправкой 5 настраивают перед началом технологической операции. Включают автоматическую систему управления 58. Сигналы с датчиков 55-57 перемещений подаются в автоматическую систему управления 58, которая вырабатывает соответствующие команды на катушки электромагнитных радиальных и осевых опор. Под действием электромагнитных сил соответствующих секторов электромагнитных опор оправка 5 с заготовкой 1 отрывается от переднего и заднего центров 20, 23. Оправку 5 с заготовкой 1 поднимают до тех пор, пока не совпадут оси симметрии оправки О03 и опор О0. В этом положении оправку 5 с заготовкой 1 удерживают до окончания шлифования. Одновременно перемещают оправку 5 с заготовкой в осевом направлении до совпадения плоскостей симметрии осевого ограничителя О1 О1 и электромагнитных левой и правой опор О2 О2. И в этом положении оправку 5 с заготовкой 1 удерживают также до конца шлифования. Включают вращение планшайбы 59, и через ведущие пальцы 60 вращательное движение передается оправке 1 с заготовкой 5. Вращающийся шлифовальный круг 61 подводят к обрабатываемой поверхности 4 заготовки. Включают поперечную и продольную подачи, например, в виде осцилляции. Цикл шлифования содержит вначале, например, вращение оправки 5 с заготовкой 1 с малой частотой вращения. Во второй половине цикла частоту вращения оправки 5 с заготовкой 1 увеличивают в несколько раз, уменьшая, а затем прекращая поперечную подачу на врезание. По достижении заданного размера обрабатываемой заготовки 1 обработку прекращают, выключая все рабочие движения. Опускают оправку 5 с заготовкой 1 на центры 20 отключением автоматической системы управления 58. Расфиксируют передний корпус 32 и перемещают его вдоль оси центров от заготовки в крайнее левое положение. Разводят поворотные передний 38 и задний 39 корпусы от оси центров в крайнее нерабочее положение и фиксируют их. Расфиксируют пиноль 26 задней бабки 27 и отводят ее с задним центром и статором электромагнитной радиальной правой опоры вдоль оси центров от оправки с заготовкой 1 и одновременно поддерживают оправку 5 с заготовкой 1. Снимают оправку 5 с заготовкой 1 с переднего центра 20 и со станка.

Пример конкретного выполнения. Необходимо обработать поверхность беговой дорожки внутреннего кольца 32220Б1Т/02 роликового подшипника качения на круглошлифовальной операции с использованием круглошлифовального станка 3А151. Установку заготовки 1 на оправку 5, оправки 5 с заготовкой 4 на центры 20 с использованием заявляемого устройства выполняют в последовательности и содержании действия согласно описанным. Частоту вращения оправки с заготовкой по сравнению с допустимой в 120 мин-1 в конце цикла шлифования увеличили до 700 мин-1. Это позволило увеличить производительность, уменьшить погрешность формы, волнистость, шероховатость обработанной поверхности, совместив две технологические операции.

Заявляемый способ и устройство могут быть использованы и на других операциях и станках, где осуществляют установку заготовки на оправке в центрах, например на токарных и шлифовальных операциях.

Экономическая эффективность использования заявляемых способа и устройства может быть определена как разница прибыли от повышения производительности, цены за более высокий класс изделий и дополнительных затрат на изготовление технологической оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ установки тяжелых заготовок на круглошлифовальном станке | 1990 |

|

SU1811471A3 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203777C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 1998 |

|

RU2173250C2 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Поводковый патрон | 1983 |

|

SU1110556A1 |

| ВЫСОКОСКОРОСТНОЙ МОТОР-ШПИНДЕЛЬ ДЛЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2015 |

|

RU2587371C1 |

| Оправка | 1986 |

|

SU1389939A1 |

| Устройство для установки заготовки на обрабатывающем станке | 2020 |

|

RU2758976C1 |

Изобретения относятся к машиностроению, а именно к способам и устройствам для установки заготовок в центрах на круглошлифовальных и токарных станках. Способ включает введение в контакт рабочие поверхности переднего и заднего центров с центровыми отверстиями оправки и съем оправки с заготовкой с центров и со станка после окончания обработки заготовки. При этом оправку с заготовкой устанавливают на центры с зазором, превышающим по величине рабочий зазор. Для осуществления способа используют оправку с пассивными магнитами на ее концах и осевым ограничителем, электромагнитные радиальные опоры, установленные на передней и задней бабках станка, и электромагнитные осевые левую и выполненную из передней и задней половин правую опоры. Затем оправку с заготовкой поднимают в радиальном направлении по сигналам радиальных датчиков перемещений и командам системы управления электромагнитными силами, возникающими при взаимодействии пассивных магнитов оправки со статорами электромагнитных радиальных опор, до совпадения их осей симметрии с осью оправки, удерживают оправку с заготовкой в этом положении и одновременно перемещают ее в осевом направлении по сигналам осевых датчиков перемещений электромагнитными силами, которые возникают при взаимодействии осевого ограничителя оправки со статорами электромагнитных осевых левой и правой опор, до совпадения их плоскостей симметрии с удержанием оправки в этом положении. После окончания обработки оправку с заготовкой опускают на рабочие поверхности переднего и заднего центров, а перед съемом ее с центров и со станка отводят от нее переднюю и заднюю половины осевой правой опоры путем их поворота вокруг оси в радиальном направлении, а электромагнитную осевую левую опору и электромагнитные радиальные опоры - в осевом направлении, причем последние - в противоположные стороны. Для осуществления указанного поворота и возврата в рабочее положение поворотных корпусов используют фиксирующий механизм. Изобретения позволяют повысить частоту и точность вращения заготовки, что ведет к повышению производительности, расширению технологических возможностей и повышению качества обрабатываемой поверхности. 2 с.п. ф-лы, 4 ил.

| RU 2005002 С1, 30.12.1993 | |||

| Оправка | 1973 |

|

SU463517A1 |

| ЦЕНТР К ШЛИФОВАЛЬНЫМ СТАНКАМ | 0 |

|

SU396246A1 |

| US 4111082 А, 21.01.1977. | |||

Авторы

Даты

2004-10-10—Публикация

2002-05-08—Подача