Изобретение относится к обработке многоступенчатых деталей и может найти применение, например, при обработке беговых дорожек лап и шарошек буровых долот.

Известен сборный шлифовальный инструмент (А.с. N 872238 B 24 D 5/00//B 24 D 17/00, Б.И. N 38, 1981), содержащий корпус, на котором установлены абразивные круги с прерывистой рабочей поверхностью, образованной чередующимися выступами и впадинами, боковые поверхности выступов в радиальном направлении имеют криволинейную форму, определяемую из соотношения

l = Rlαl = Ri• αi,

где l - длина дуги рабочего участка выступа на Ri радиусе круга;

R1- первоначальный радиус шлифовального круга;

α1 - центральный угол в радианах дуги выступов, соответствующий первоначальному радиусу шлифовального круга;

αi, Ri - текущие значения соответственно центрального угла и радиуса шлифовального круга.

Недостаток данного инструмента состоит в том, что он в процессе шлифования не обеспечивает высокой точности перепадов диаметров детали и стабильного качества поверхностного слоя каждой обрабатываемой ступени, так как окружные рабочие скорости каждого составляющего круга шлифовального блока различны (шлифовальный блок состоит из набора кругов различных диаметров).

Скорости шлифовального круга оказывают влияние на всю совокупность показателей обработки: толщину слоя, снимаемую одним абразивным зерном; силу резания, развиваемую одним зерном; шероховатость шлифованной поверхности; мгновенную температуру в зоне работы зерна; износ шлифовального круга и другие показатели.

Кроме этого, качество поверхностного слоя каждой детали в партии разное, так как толщина срезаемого слоя металла одним абразивным зерном постоянна в каждом поперечном сечении ступеней детали, причем значение этой толщины изменяется по мере износа кругов. При постоянстве частоты вращения шпинделя шлифовального блока уменьшение диаметра круга вызывает резкое увеличение толщины срезаемого слоя. При этом происходит неравномерный радиальный износ рабочего профиля шлифовального круга. С уменьшением диаметра круга, по мере износа, шлифовальный круг изнашивается более интенсивно (работает как более мягкий), уменьшается размерная стойкость профиля инструмента. Неравномерный радиальный износ рабочего профиля шлифовального круга переносится на обрабатываемую поверхность. В результате, обрабатываемая поверхность принимает искаженную форму, не обеспечивается высокая точность перепадов диаметров детали. Наиболее близким по технической сущности является способ шлифования многоступенчатых деталей (А.с. N 795889 B 24 B 1/00//B 24 B 5/12, Б.И. N 2, 1981), при котором шлифование всех ступеней деталей производят одновременно несколькими соосно установленными кругами, имеющими диаметры, перепады которых соответствуют перепадам обрабатываемых ступеней детали, с прерывистыми рабочими поверхностями, при этом отношение длины рабочей поверхности шлифовального круга к длине взаимодействующей с ней поверхности обрабатываемой ступени постоянно.

Недостаток данного способа аналогичен недостатку приведенного выше способа шлифования сборным шлифовальным инструментом многоступенчатых деталей - не учитывает влияние режимных параметров обработки (скорости круга и скорости детали в каждом поперечном сечении взаимодействующих поверхностей круга и заготовки), не позволяет достичь одинакового качества поверхностного слоя каждой детали в партии, размерной стойкости профиля инструмента и тем самым не обеспечивает высокой точности перепадов диаметров детали.

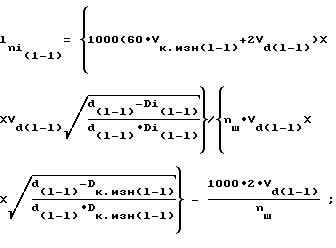

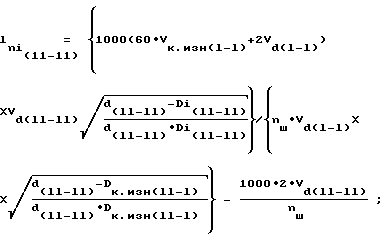

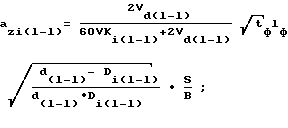

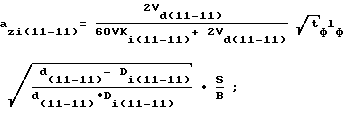

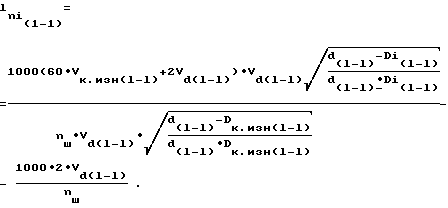

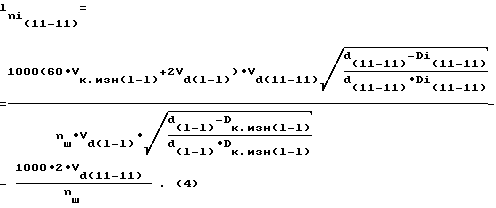

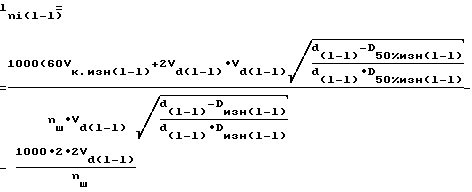

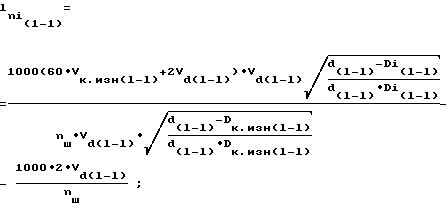

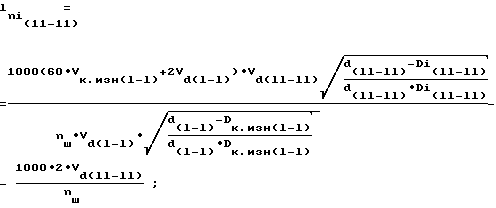

Технический результат достигается тем, что способ включает шлифование ступеней соосно установленными прерывистыми кругами, имеющими перепады диаметров, соответствующие перепадам диаметров обрабатываемых ступеней детали, и рабочие поверхности, образованные чередующимися выступами и впадинами, при этом используют прерывистые круги с увеличивающейся в направлении от периферии кругов к центру длиной режущих выступов, определяемой для малого и большого кругов из условия постоянства толщины снимаемого слоя во всех поперечных сечениях ступеней взаимодействующих поверхностей круга и детали до полного износа малого круга соответственно формулам:

где lni(1-1), lni(11-11) длина режущих выступов i-го радиуса соответственно малого и большого кругов;

Vк.изн(1-1) - окружная скорость предельно изношенного малого круга;

Vd(1-1) - окружная скорость малой ступени детали;

Vd(11-11) - окружная скорость большой ступени детали;

d(1-1) - диаметр малой ступени детали;

d(11-11) - диаметр большой ступени детали;

Di(1-1), Di(11-11) - диаметр соответственно малого и большого кругов на i-ом радиусе;

Dк.изн(1-1) - диаметр предельно изношенного малого круга;

nш - частота вращения кругов.

Отличительными признаками являются:

Использование прерывистых кругов с увеличивающейся в направлении от периферии кругов к центру длиной режущих выступов, определяемой из условия постоянства толщины снимаемого слоя во всех поперечных сечениях ступеней взаимодействующих поверхностей круга и детали до полного его износа. Признак обеспечивает постоянство: нагрузки на шлифующее зерно; силы резания, развиваемой одним зерном в каждом сечении; контактной температуры в зоне шлифования и все остальные параметры процесса шлифования.

Это приводит к достижению равномерного качества поверхностного слоя каждой детали в партии, а следовательно, и к обеспечению высокой точности перепадов диаметров детали.

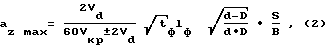

Толщины слоев (срезов), снимаемых каждым абразивным зерном с учетом режимных параметров (скорости круга, скорости детали и подачи), а также размерных параметров обрабатываемой поверхности и шлифовального круга (диаметр детали, диаметр шлифовального круга и его ширина) при внутреннем шлифовании определяются по Маслову Е.Н. (Е.Н. Маслов. Теория шлифования металлов. М. Машиностроение, 1974, 320 с., по формуле (62), с. 71).

где аzmax - максимальная толщина слоя, снимаемого одним шлифующим зерном, мм;

D, d - диаметры круга и детали соответственно, мм;

Vкр - окружная скорость круга, м/с;

Vd - окружная скорость детали, м/мин;

tф = n•t - наибольшая фактическая глубина резания одним шлифующим зерном; t - подача на один оборот заготовки (глубина шлифования); n - частота вращения заготовки, об/мин;

lф = 3.5•lо - расстояние между зернами, где lо - средний размер абразивного зерна в поперечнике, мм.

При врезном шлифовании S/B = 1, где S - продольная подача, мм/мин, а B - фактическая ширина шлифуемой поверхности, мм.

Знак плюс принимается при вращении круга и детали в противоположных направлениях, а знак минус - при вращении круга и детали в одном направлении.

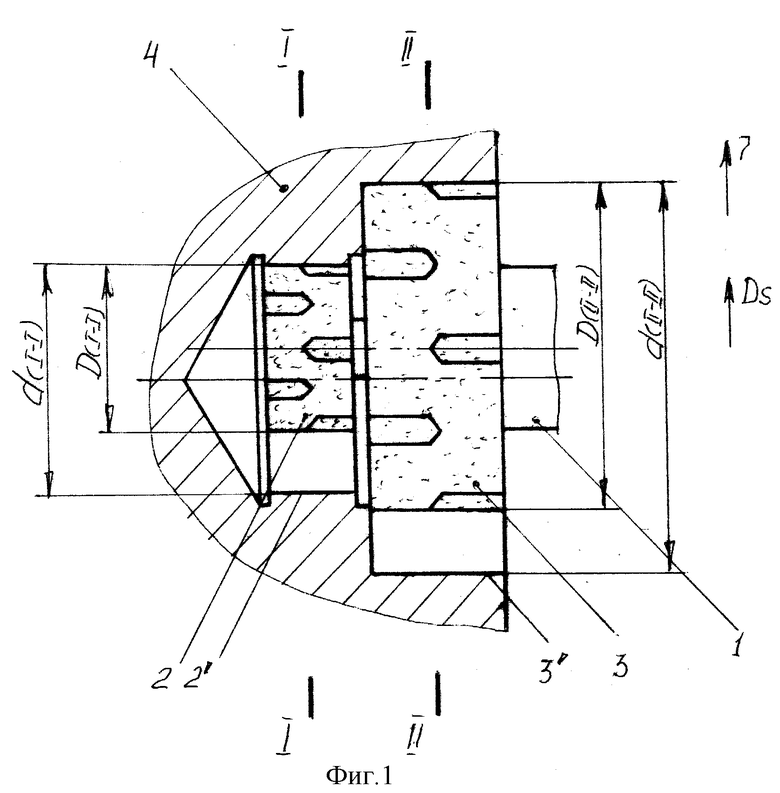

Сущность изобретения иллюстрируется схемой, приведенной на фиг. 1 и фиг. 2.

На фиг. 1 изображен способ шлифования внутренней поверхности двухступенчатой детали соосно установленными прерывистыми кругами, имеющими перепады диаметров, соответствующие перепадам диаметров обрабатываемых ступеней детали. На оправку 1 жестко посажены шлифовальные круги 2 и 3 с диаметрами D(1-1) и D(11-11), которые контактируют соответственно со ступенями 2' и 3' детали 4, имеющими диаметры d(1-1) и d(11-11).

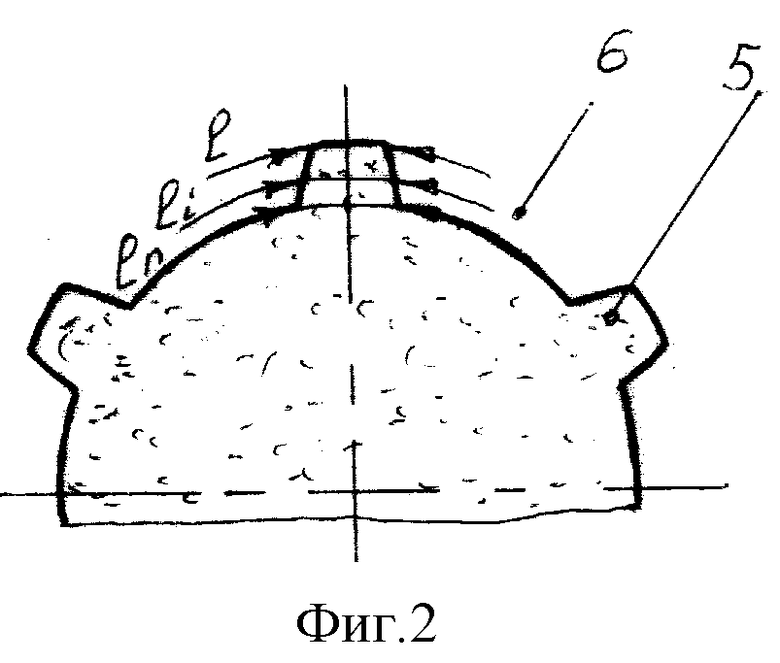

На фиг. 2 показано поперечное сечение прерывистого шлифовального круга, рабочая поверхность которого образована чередующимися выступами 5 и впадинами 6. При этом длина l режущих выступов 5 увеличивается в направлении от периферии кругов к центру (lисх < li < lизн) в зависимости от их износа.

Шлифовальный блок (фиг. 1), составленный из малого и большого кругов 2 и 3, перемещаясь в направлении 7 с поперечной подачей D5, шлифует соответствующие ступенчатые поверхности 2' и 3' детали 4. Толщина слоя, снимаемого одним абразивным зерном, в поперечных сечениях 1-1 и 11-11 взаимодействующих поверхностей круга и заготовки 2-2' и 3-3' постоянна. Сохранение постоянства этого параметра до полного износа малого и большого шлифовальных кругов обеспечивается за счет изменения длины режущих выступов lni(1-1) и lni(11-11).

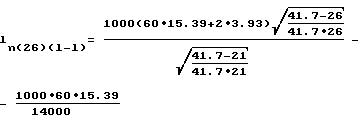

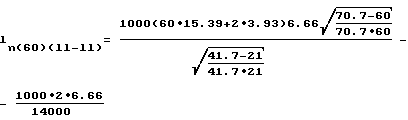

Конкретно реализацию предлагаемого способа шлифования многоступенчатых деталей покажем на примере обработки дорожек качения шарошки бурового долота.

Исходные данные для расчета.

Деталь:

- диаметр малой ступени детали 2', равный 41.7 мм;

- диаметр большой ступени детали 3', равный 70.7 мм;

Шлифовальные круги:

- исходный диаметр малого круга 2, равный 31 мм;

- предельно изношенный диаметр малого круга 2, равный 21 мм;

- исходный диаметр большого круга 3, равный 60 мм;

- предельно изношенный диаметр большого круга 3, равный 50 мм.

Режимные параметры:

- частота вращения шлифовальных кругов nш = 14000 об/мин;

- частота вращения детали nd = 30 об/мин;

- наибольшая фактическая глубина резания одним шлифующим зерном tф n•t, где t = 0.1 мм/об - подача на один оборот заготовки (глубина шлифования), nd = 30 об/мин - частота вращения детали;

tф = 0.1•30 = 3 мм/мин.

Марка шлифовальных кругов - 24А25СМ1К5.

Для достижения технического результата необходимо, чтобы толщины слоев (срезов), снимаемых одним абразивным зерном, были одинаковы во всех поперечных сечениях ступеней взаимодействующих поверхностей круга и детали до полного износа малого шлифовального круга.

azизн(1-1) = azi(1-1) = azi(11-11)... = azi(n-n)изн = c = const, (3)

где 1-1, 11-11, ... , n-n - поперечные сечения обрабатываемых ступеней детали.

az(11-11)исх = az(11-11)50%изн) = ... = az(n-n)изн = c = const.

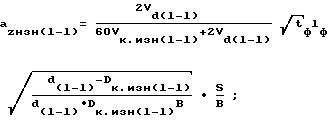

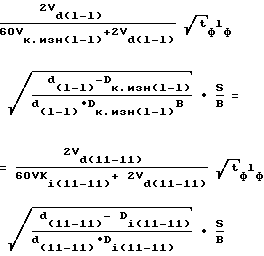

Для обеспечения условия (3) необходимо с помощью формулы (2) определить аz в поперечных сечениях малой и большой ступеней детали соответственно и приравнять их правые части.

Толщина срезаемого слоя предельно изношенным малым кругом:

Толщина срезаемого слоя одним зерном на i-м радиусе малого круга:

Толщина срезаемого слоя на i-ом радиусе большого шлифовального круга:

Так, для выполнения условия аzизн(1-1) = azi(1-1) необходимо определить длины режущих выступов малого круга lni(1-1).

Для этого приравняем правые части выражений azизм(1-1) и azi(1-1).

Затем в правой части данного равенства выражение π • di(1-1), входящее в формулу скорости круга (Vki(1-1) = ( π •Di(11-11) • nш)/1000•60), заменим на длину режущего выступа малого круга на i-ом радиусе, то есть lni(1-1) = π • Di(1-1).

После преобразования получим:

Таким образом обеспечивается постоянство толщины аz при износе малого круга.

Для обеспечения условия постоянства аz для всех поперечных сечений ступеней взаимодействующих поверхностей круга и детали необходимо выполнить условие: аzизн(1-1) = azi(11-11).

Аналогично приравниваем правые части выражений для аzизн(1-1) и azi(11-11).

Затем в данном равенстве входящее в формулу скорости круга (( π • Di(11-11)•nш)/1000•60 = Vki(11-11) выражение π • Di(11-11) заменить на длину режущего выступа большого круга на i-ом радиусе - lni(11-11) и решить это равенство относительно данного lni(11-11) переменного параметра.

При аzизн(1-1) = azi(11-11) и π Di(11-11) = lni(11-11) имеем

Так, например, вычислим необходимую длину режущих выступов круга в сочетании 1-1 на диаметре D1(50%)изн = 26 (мм).

lni(1-1) = 51,5 (мм).

По формуле (4) вычислим значение длины режущих выступов круга в сечении 11-11 на диаметре Dисх = 60 (мм).

ln(60)(11-11) = 35,9 (мм).

Аналогично вычисляются длины режущих выступов в сечении 11-11 для остальных значений диаметров.

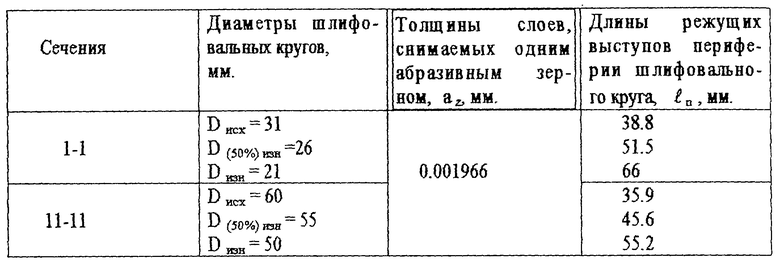

В таблице приведены расчетные значения суммарных длин режущих выступов, обеспечивающие постоянство толщины срезаемого слоя аz до полного износа шлифовальных кругов.

Из таблицы следует, что условие (3) выполнено. Толщины слоев, снимаемых одним шлифующим зерном, в сечении 1-1 и 11-11 до полного износа шлифовальных кругов постоянны и составляют 0.00196 мм. Таким образом, ступени 2' и 3' детали 4 обрабатываются при одинаковых условиях шлифования. Кроме этого, данное постоянство сохраняется для каждой детали в партии до полного износа шлифовальных кругов. Это приводит к повышению ряда дополнительных технико-экономических показателей процесса врезного шлифования: сокращению расхода абразивных кругов и дорогостоящего правящего инструмента, повышению производительности обработки. Создаются условия для широкого использования этого инструмента в автоматическом цикле процесса шлифования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШЛИФОВАНИЯ МНОГОСТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1997 |

|

RU2136475C1 |

| СПОСОБ ШЛИФОВАНИЯ МНОГОСТУПЕНЧАТЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ СБОРНЫМ АБРАЗИВНЫМ ИНСТРУМЕНТОМ | 2003 |

|

RU2258595C1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271917C1 |

| СБОРНЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2267396C1 |

| СПОСОБ ШЛИФОХОНИНГОВАНИЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2273557C1 |

| СПОСОБ ДВУСТОРОННЕГО ТОРЦОВОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182072C2 |

| КОМПОЗИЦИОННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2193962C1 |

| СПОСОБ ВРЕЗНОГО ШЛИФОВАНИЯ ФАСОННО-СТУПЕНЧАТЫХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2275285C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2146586C1 |

Изобретение относится к обработке многоступенчатых деталей и может найти применение при обработке беговых дорожек лап и шарошек буровых долот. Шлифование ступеней производят соосно установленными кругами, перепады диаметров которых соответствуют перепадам диаметров обрабатываемых ступеней детали. Круги имеют прерывистые рабочие поверхности, образованные чередующимися выступами и впадинами. Используют круги с увеличивающейся в направлении от периферии кругов к центру длиной режущих выступов, определяемой из условия постоянства толщины снимаемого слоя во всех поперечных сечениях ступеней. Приведены формулы для расчета длин режущих выступов большого и малого кругов в зависимости от окружных скоростей предельно изношенного малого круга, малой и большой ступени детали, диаметров кругов и ступеней детали и частоты вращения кругов. Такие действия позволяют обрабатывать все ступени детали при одинаковых условиях до полного износа кругов, что повышает производительность шлифования и сокращает расход абразивных кругов. 1 табл., 2 ил.

Способ шлифования многоступенчатых деталей, включающий шлифование ступеней соосно установленными прерывистыми кругами, имеющими перепады диаметров, соответствующие перепадам диаметров обрабатываемых ступеней детали, и рабочие поверхности, образованные чередующимися выступами и впадинами, отличающийся тем, что используют прерывистые круги с увеличивающейся в направлении от периферии кругов к центру длиной режущих выступов, определяемой для малого и большого кругов из условия постоянства толщины снимаемого слоя во всех поперечных сечениях ступеней взаимодействующих поверхностей круга и детали до полного износа малого круга соответственно по формулам

где lni(1-1), lni(11-11) - длина режущих выступов i-го радиуса соответственно малого и большого кругов;

Vк.изн. - окружная скорость предельно изношенного малого круга;

Vd(1-1) - окружная скорость малой ступени детали;

Vd(11-11) - окружная скорость большой ступени детали;

d(1-1) - диаметр малой ступени детали;

d(11-11) - диаметр большой ступени детали;

Di(1-1), Di(11-11) - диаметр соответственно малого и большого кругов на i-ом радиусе;

Dк.изн(1-1) - диаметр предельно изношенного малого круга;

nш - частота вращения кругов.

| Способ шлифования многоступенча-ТыХ дЕТАлЕй | 1979 |

|

SU795889A1 |

| Сборный шлифовальный инструмент | 1980 |

|

SU872238A1 |

| Способ шлифования | 1991 |

|

SU1798123A1 |

| GB 1347387, 20.02.1974 | |||

| DE 3044818 A1, 24.06.1982 | |||

| GB 1403948, 28.08.1975. | |||

Авторы

Даты

2001-06-10—Публикация

1999-04-19—Подача