Изобретение относится к способам формирования струи жидкости, а именно к способам гидравлического резания материала с использованием энергии высокоскоростной струи жидкости, в частности для гидравлического разрушения горных пород.

В настоящее время процесс гидрорезания применяется в производственных условиях для обработки очень широкой номенклатуры материалов во многих отраслях промышленности, как в России, так и за рубежом. Такое резание выполняет все требования по точности, быстроте, функционированию и сохранению окружающей среды.

Известен способ формирования струи, осуществляемый в насадке гидромонитора [Патент РФ N 1771512 МКИ E 21 C 45/00, 1992], где поток, попадая сначала в проточную полость насадки, приобретает дополнительную скорость за счет сужения конфузора, затем, направляясь к выходному отверстию проточной полости и "стекая" с острия конусного оконечника обтекателя, поток попадает в полость конфузора в виде узкой струи с малым углом расхождения, поперечное сечение которой соизмеримо с сечением выходного отверстия проточной полости насадки. Для дополнительного усиления выходной струи, без увеличения угла расхождения, в диффузоре имеются каналы подсоса, обеспечивающие свободное (без дополнительного давления) проникновение рабочей среды.

Основным недостатком является то, что проходящий через выходное отверстие проточной полости насадки поток жидкости, "стекая" с острия конусного оконечника обтекателя и попадая в полость диффузора в виде струи, имеет неравномерное распределение скорости в профиле данной струи, т.е. наблюдается асимметрия потока, что и приводит к появлению сдвиговых деформаций внутри струи, связанных с завихренностью, а также к искривлению струи в целом. Каналы подсоса, расположенные под углом 90o к оси симметрии диффузора, хотя и уменьшают угол расхождения струи, однако будут приводить не к эффекту усиления выходной струи, а значительному снижению скорости струи за счет столкновения частиц потока, проходящих через конфузор усеченного конуса, и потока, истекающего через диффузор.

В известном гидромониторе [Патент N 68372, МКИ E 21 C 45/00, 1947 г.] способ формирования высокоскоростной струи осуществляется за счет уменьшения площади поперечного сечения выбрасываемой кольцевой струи воды, проходящей между двумя входящими одна в другую коническими трубами, конусности которых подобраны так, чтобы кольцевое пространство между ними суживалось к выходу. При этом поток воды, выбрасываемый из кольцевого отверстия гидромонитора в виде полого конуса, своей вершиной упирается в материал.

К недостаткам данного изобретения можно отнести то, что максимально разрушительное действие потока достигается за счет воздействия вершины конусного потока на ограниченную площадку материала, причем обеспечение фокусировки кольцевой струи на определенном расстоянии, позволяющем осуществлять воздействие вершиной конусного потока на материал, бывает затруднительно, при этом уровень удельной энергии этого потока в месте воздействия остается неизменным.

Наиболее близким к заявляемому и взятым в качестве прототипа является способ разрушения твердых материалов струей жидкости и устройство для его осуществления [Патент РФ N 1798504 A1, МКИ E 21 C 45/00, 1979]. Способ разрушения материалов струей жидкости осуществляется за счет использования кавитационного воздействия, причем расслаивание струи жидкости производят с образованием изолированной от окружающей среды кавитационной полости и ее последующим схлопыванием, а разрушение твердых материалов производят на участке схлопывания кавитационной полости.

К недостаткам данного изобретения можно отнести то, что использование кавитационной струи приводит к разрушению материала только в точке схлопывания кольцевой струи и только относительно непрочных материалов при нестабильной ширине реза. Использование в данной насадке переменной площади поперечного сечения кольцевых зазоров приводит к увеличению гидравлических потерь и увеличению градиента скорости в поперечном сечении потока, что оказывает неблагоприятное влияние на формирование устойчивой струи жидкости и приводит к снижению эффективности работы насадки, таких как уменьшение скорости потока на некотором расстоянии от точки схлопывания и нестабильность струи жидкости за счет создания условий для кавитационных процессов [Шлихтинг Г. Теория пограничного слоя. - М.: Физматгиз, 1962. - 302 с.; Кутателадзе С.С., Леонтьев А.И. Тепломассообмен и трение в турбулентном пограничном слое. - М.: Энергоиздат, 1985. - 320 с.].

Задачей настоящего изобретения является увеличение величины ударной силы струи в результате использования, наряду с кинетической энергией взаимодействия потока жидкости с разрезаемым материалом, кумулятивного эффекта схлопывания струи жидкости.

Это достигается тем, что в способе формирования струи жидкости скоростной поток пропускают через кольцевое сопло, образованное конической поверхностью насадки и поверхностью вставки, причем поверхность вставки выполнена конической с углом конусности α , обеспечивающей площадь поперечного сечения кольцевых зазоров между поверхностями насадки и вставки постоянной. При этом образованное двумя коническими поверхностями сопло обеспечивает схлопывание сформированной струи жидкости с образованием вторичной высокоскоростной струи. Струю жидкости в виде полого конуса формируют с углом конусности α =15...120o, а торцевую поверхность сопла выполняют конусной с углом конусности β = 180o - α таким образом, чтобы торцевая поверхность была перпендикулярна оси профиля кольцевого сопла, что позволяет выравнивать профиль продольной скорости струи.

Рассмотрим процесс формирования вторичной струи. На некотором расстоянии от торцевой поверхности сопла полая конусная оболочка струи жидкости со скоростью V0 схлопывается и образуется вторичная высокоскоростная струя радиусом Rо, имеющая градиент скорости по своему радиусу. В момент схлопывания потока рабочей среды скорость вторичной высокоскоростной струи Vc возрастает приблизительно на порядок по отношению к скорости Vо, что вытекает из гидродинамической теории струй, по которой скорость по оси определяется по известной зависимости [В. В. Майер. Кумулятивный эффект в простых опытах.- М.: Наука, 1989]:

Vc=Vо/tq(90- α/2),

где Vо - скорость потока рабочей среды до схлопывания;

α - угол конусности кольцевого потока.

Процесс образования вторичной высокоскоростной струи объясняется с позиций гидродинамической теории кумуляции, использующей теорию струй и модель идеальной несжимаемой жидкости, имеющей постоянную плотность ρo . Согласно этой теории, поток жидкости приобретает за счет кумулятивного эффекта скорость Vc, существенно превосходящую скорость кольцевого потока Vо, что приводит к соответствующей концентрации кинетической энергии осевой части образующегося потока и соответствующему повышению режущей способности образующейся высокоскоростной вторичной осевой струи за счет существенного увеличения, приблизительно на два порядка, удельной энергии осевой части струи.

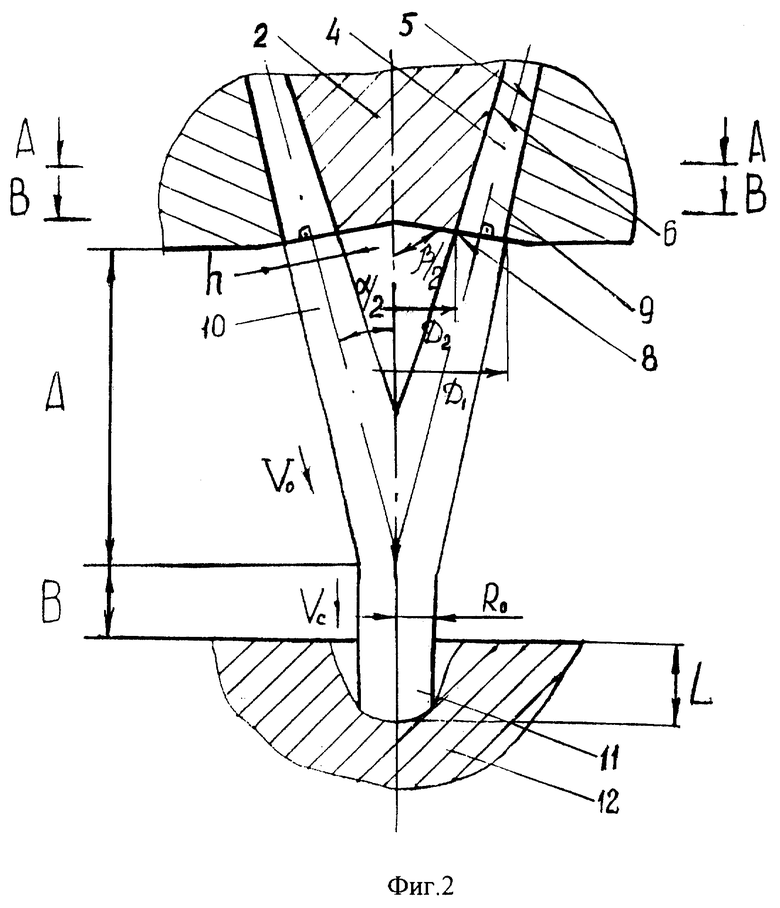

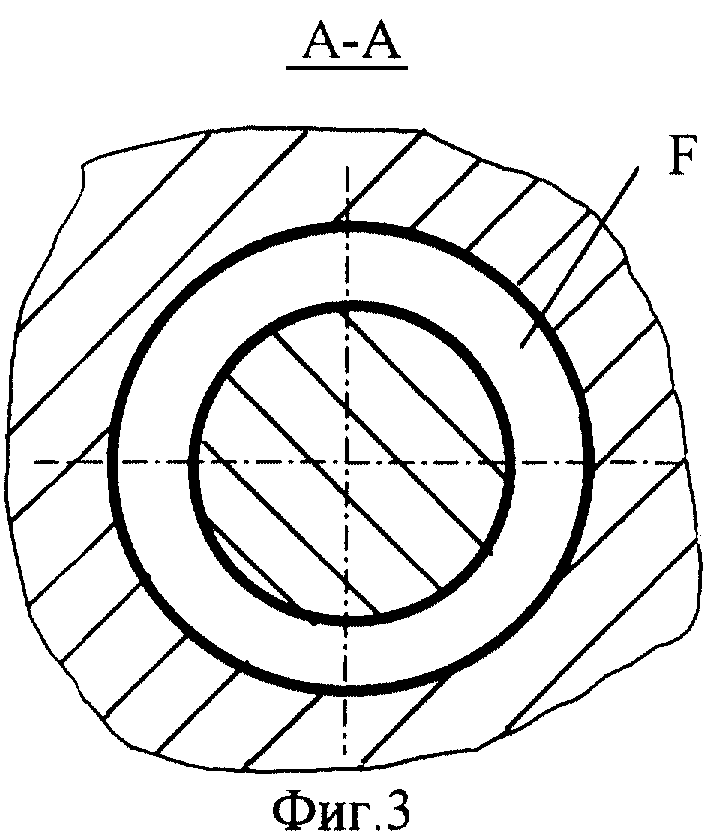

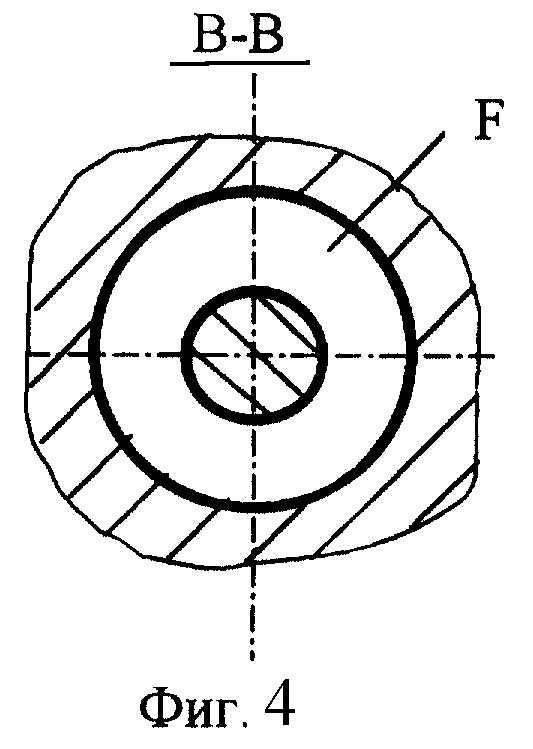

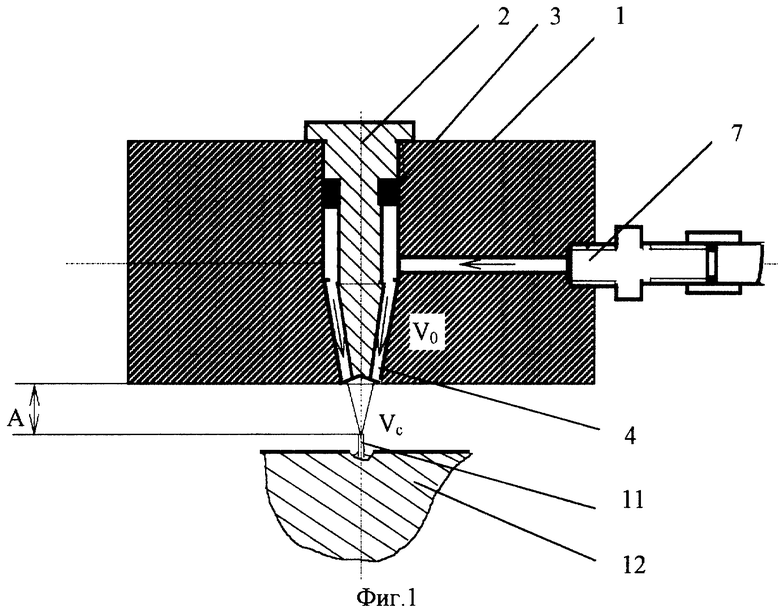

Сущность изобретения поясняется чертежом, где на фиг. 1 представлена установка для резки твердого материала, на фиг. 2 - схема формирования высокоскоростной вторичной осевой струи, на фиг. 3 и 4 - соответственно кольцевые зазоры поперечных сечений сопла по. А-А и В-В фиг. 2.

Установка для резки твердого материала включает в себя насадку 1, металлическую вставку 2 с конической поверхностью, закрепляемую в насадке 1 с помощью резьбового соединения, и уплотнительную манжету 3. Кольцевая поверхность конической насадки 1 и металлической вставки 2 образуют кольцевое сопло 4, которое обеспечивает постоянство площади поперечного сечения F=const, что позволяет обеспечить постоянство всех гидравлических характеристик, а именно скорости потока и постоянство давления. Кроме того, гидравлические потери при движении в канале постоянного сечения минимальны. Постоянство скорости потока обеспечивает благоприятные условия для отсутствия турбулентности при выходе жидкости из насадки.

С боковой стороны к насадке 1 подведена соединительная трубка 7, по которой подается от насосной системы поток жидкости. Торцевая поверхность 8 кольцевого сопла 4 выполняется перпендикулярно оси 9 профиля кольцевого зазора. На выходе из насадки 1 кольцевой поток, имеющий ширину h, образует полый конус жидкости 10 с формированием после его схлопывания высокоскоростной вторичной осевой струи 11, которая подается на поверхность обрабатываемого материала 12.

Процесс формирования высокоскоростной вторичной осевой струи осуществляется следующим образом (фиг.1, 2).

Посредством соединительной трубки 7 жидкость поступает в насадку 1. Скоростной поток жидкости, обладающий скоростью Vо, пропускают через кольцевой зазор, образованный между наружной конической поверхностью вставки 2 и внутренней конической поверхностью насадки 1. Кольцевой зазор имеет постоянную площадь поперечных сечений (F=const), причем струя жидкости, сформированная в виде полого конуса 10, имеет возможность схлопывания в вершине конуса с образованием высокоскоростной вторичной осевой струи 7, имеющей радиус Rо и обладающей скоростью Vс, которая остается постоянно на некотором расстоянии В. Торцевая поверхность 8 сопла выполняется конусной (с углом конусности β= 180o-α) таким образом, чтобы ее поверхность была перпендикулярна оси 9 профиля кольцевого зазора. Выполнение кольцевого сопла, имеющего постоянную площадью поперечного сечения, а также выполнение торцевой поверхности насадки перпендикулярно выходной струе жидкости позволяет получать на выходе из насадки более компактную струю, т.е. имеющую более выровненный по толщине градиент скоростей, не приводящих к искривлению струи в целом и обладающей, следовательно, большей энергетикой, обеспечивающий более благоприятные условия схлопывания струи в виде полого конуса, с образованием высокоскоростной вторичной осевой струи.

Сформированный поток жидкости приобретает за счет кумулятивного эффекта скорость Vс, существенно превосходящую скорость кольцевого потока Vо, что приводит к соответствующей концентрации кинетической энергии осевой части образующего потока и повышению режущей способности образующейся вторичной осевой струи. Кроме того, использование данного способа позволяет прорезать щели большей глубины, так как скорость вторичной струи жидкости по мере удаления от точки схлопывания кольцевого потока хотя и падает, однако на некотором расстоянии она имеет достаточные энергетические характеристики для разрушения твердых материалов.

Для создания скорости струи жидкости такой величины обычным способом потребовалось бы давление, во много раз превышающее давление, используемое в данном случае.

ПРИМЕР РЕАЛИЗАЦИИ

Скоростной поток жидкости предварительно пропускали через кольцевой зазор, образованный между наружной поверхностью металлической вставки, с внешним диаметром на торце D1=50 мм, и внутренней поверхностью конической насадки, с внутренним диаметром на торце D2=48 мм, имеющий постоянную площадь поперечного сечения F=28 мм2, при этом на выходе сопла формировалась струя в виде полого конуса, имеющая угол конусности α =80o. Торцевая поверхность сопла была выполнена перпендикулярно оси профиля выходящей струи жидкости, с углом конусности β=100o, что позволяло получить на выходе более компактную струю по толщине. Толщина выходного кольцевого зазора составляла h=1 мм. При этом на выходе сопла кольцевой поток жидкости имел скорость V0=100 м/с. Кольцевой поток на расстоянии А= 10 мм от торцевой поверхности насадки схлопывался с образованием высокоскоростной вторичной осевой струи, имеющей радиус R0= 0,54 мм, кинетическую энергию Ес=652 МПа и скорость Vс=1143 м/с, которая превышает начальную скорость кольцевого потока V0 в 11,4 раза. Воздействие на разрушаемый материал производили начиная с расстояния В=5 мм от точки схлопывания кольцевой струи. Глубина прорезаемой струей щели L при воздействии на материал (битум, плотность ρ = 1600 кг/м3) составляет 118 мм. Эта глубина достигается за время воздействия t= 1,5-3 с. Дальнейшее увеличение времени воздействия t на разрушаемый материал не представляется необходимым, т.к. струя быстро теряет свои кинематические характеристики с увеличением расстояния до обрабатываемой поверхности за счет выравнивания скорости в ее поперечном сечении.

Преимущество предложенной технологии заключается в увеличении величины ударной силы струи в результате использования наряду с кинетической энергией взаимодействия потока жидкости с разрезаемым материалом кумулятивного эффекта схлопывания струи жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2307938C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ЖИДКОСТИ ДЛЯ РЕЗАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466008C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ КОЛЬЦЕВОЙ КУМУЛЯТИВНОЙ СТРУИ | 1997 |

|

RU2137083C1 |

| Гидродинамический смеситель | 2016 |

|

RU2618883C1 |

| Устройство и способ для гидродинамической очистки поверхностей оборудования, деталей и интервалов перфорации в скважине | 2022 |

|

RU2785232C1 |

| ГИДРОМОНИТОРНАЯ НАСАДКА | 1999 |

|

RU2165020C1 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2220763C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2006 |

|

RU2329873C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ПОТОК, ОБТЕКАЮЩИЙ СИСТЕМУ ТЕЛ | 1993 |

|

RU2085444C1 |

| РАСПЫЛИТЕЛЬ ДЛЯ ТОНКОГО РАСПЫЛА ПОЖАРОТУШАЩЕЙ ГАЗОЖИДКОСТНОЙ СМЕСИ С ВОЗМОЖНЫМИ ТВЕРДЫМИ РЕАГИРУЮЩИМИ ДОБАВКАМИ | 1993 |

|

RU2033217C1 |

Изобретение относится к способам формирования высокоскоростной струи рабочей среды, преимущественно жидкости, а именно к способам гидравлического разрушения горных пород и резания материала с использованием энергии высокоскоростной и высоконапорной струи жидкости. Изобретение решает задачу получения высокоскоростной струи жидкости и уменьшения затрат энергии на ее формирование за счет кумулятивного эффекта схлопывания. Способ формирования струи жидкости заключается в том, что скоростной поток пропускают через кольцевое сопло, образованное конической поверхностью насадки и поверхностью вставки, причем поверхность вставки выполнена конической с углом конусности α, обеспечивающей площадь поперечного сечения кольцевых зазоров между поверхностями насадки и вставки постоянной, при этом образованное двумя коническими поверхностями сопло обеспечивает схлопывание сформированной струи. Струю жидкости в виде полого конуса формируют с углом конусности α=15... 120°, а торцевая поверхность сопла выполнена конусной с углом конусности β= 180° - α таким образом, чтобы торцевая поверхность была перпендикулярна оси профиля кольцевого сoплa. 2 з.п.ф-лы, 4 ил.

| Способ разрушения твердых материалов струей жидкости и устройство для его осуществления | 1990 |

|

SU1798504A1 |

| Гидромонитор | 1945 |

|

SU68372A1 |

| Струйный монитор | 1983 |

|

SU1122829A1 |

| Гидромонитор | 1989 |

|

SU1698441A1 |

| Насадка гидромонитора | 1990 |

|

SU1771512A3 |

| КОРОНКА ДЛЯ МЕХАНИЧЕСКОГО БУРЕНИЯ ЛЬДА | 2010 |

|

RU2440479C1 |

| US 5086974 A, 11.02.1992 | |||

| DE 2323558 B1, 09.05.1974. | |||

Авторы

Даты

2001-06-10—Публикация

2000-03-20—Подача