Изобретение относится к способам гидравлического резания материалов с использованием энергии высокоскоростной струи жидкости, в частности к способам гидродинамического резания высокопрочных металлических сплавов, и может быть использовано в технологических процессах обработки поверхностей.

Известен способ резания материалов струей жидкости и устройство для его осуществления [Патент RU 1798504, МПК E21C 45/00]. Способ резания материалов струей жидкости осуществляется за счет использования кавитационного воздействия на твердые металлы и включает расслаивание струи жидкости. При этом расслаивание струи жидкости производят с образованием изолированной от окружающей среды кавитационной полости и ее последующим схлопыванием, а разрушение твердых материалов производят на участке схлопывания кавитационной полости.

Однако использование кавитационной струи приводит к разрушению материала только в точке схлопывания кольцевой струи и предназначено для относительно непрочных материалов при нестабильной ширине реза.

Известен способ формирования струи жидкости и устройство для его осуществления [Патент RU 2307938, МПК E21C 45/04], заключающийся в том, что скоростной поток пропускают через кольцевое сопло с формированием на выходе сопла струи жидкости в виде полого конуса с ее последующим схлопыванием и образованием вторичной высокоскоростной струи. При этом скоростной поток жидкости дополнительно смешивают в камере смешения с абразивом, а в камеру сбора смеси отводят из зоны резания струю обратного течения жидкости с абразивом.

Устройство для формирования струи жидкости содержит корпус со струеформирующим устройством и камерой смешения жидкости с абразивом, коллиматор, патрубок для подачи абразива в камеру смешения и камеру сбора смеси обратного течения.

Недостатком данных способа и устройства является формирование режущей струи большой ширины, что приводит к низкой скорости резания и большему расходу материала.

Известно устройство для струйной гидроабразивной резки [Патент RU 2019390, МПК B26F 3/00, B23D 31/00], содержащее гидрорезак, средство перемещения гидрорезака, металлическую решетку и струеприемник.

Недостатком данного устройства является невозможность обеспечения гидроабразивной струи большой протяженности, необходимой для реза элементов конструкций, обладающих значительной толщиной.

Наиболее близким техническим решением к заявляемому способу является способ формирования струи жидкости [Патент RU 2168632, МПК E21C 45/00], заключающийся в том, что скоростной поток пропускают через кольцевое сопло, образованное конической поверхностью насадки и поверхностью вставки, причем поверхность вставки выполнена конической с углом конусности α, обеспечивающей площадь поперечного сечения кольцевых зазоров между поверхностями насадки и вставки постоянной, при этом образованное двумя коническими поверхностями сопло обеспечивает схлопывание сформированной струи с образованием вторичной высокоскоростной струи.

Недостатком данного способа является то, что сформированная струя жидкости не обладает режущими свойствами, позволяющими обрабатывать высокопрочные металлические изделия, обладающие значительной прочностью и толщиной.

Наиболее близким техническим решением к заявляемому устройству является устройство для гидроабразивной обработки твердых материалов [Патент RU 2109950, МПК E21C 45/04], состоящее из корпуса с соосно размещенным в нем струеформирующим устройством и камерой смешения, коллиматора с переходником, соединенным с ним соосно, и патрубка для подачи абразива в камеру смешения.

Недостатком данного устройства является то, что оно не всегда обеспечивает заданную производительность процесса гидроабразивного резания при ограниченном магистральном давлении из-за недостаточной мощности формируемой струи при ее воздействии на обрабатываемый материал.

Задачей настоящего изобретения является повышение качества и производительности гидроабразивной резки без увеличения мощности аппаратуры высокого давления за счет увеличения ударного воздействия струи на обрабатываемый материал.

Поставленная задача решается тем, что в способе формирования струи жидкости, заключающемся в том, что скоростной поток жидкости смешивают с абразивом до образования однородной консистенции, пропускают через сопло с формированием на выходе высокоскоростной струи жидкости, согласно предлагаемому техническому решению дополнительно осуществляют закручивание потока жидкости посредством, по крайней мере, одной канавки спиралеобразной формы, выполненной со стороны внутренней поверхности сопла, при этом ширину f, глубину h и шаг S канавки выбирают исходя из соотношений: da≤f≤2da, da≤h≤1,5da, S=l·k, соответственно, где da - диаметр частицы абразивного песка, l - длина сопла, k - коэффициент, зависящий от компактности струи, k=0,5.

Устройство для формирования струи жидкости для резания материалов содержит корпус со смесительной камерой, адаптер всасывания абразива и сопло с камерой смешения жидкости с абразивом, связанные со смесительной камерой. При этом внутренняя поверхность сопла выполнена с, по крайней мере, одной канавкой спиралеобразной формы шириной da≤f≤2da, глубиной da≤h≤1,5da и шагом S=l·k, где da - диаметр частицы абразивного песка, l - длина сопла, k - коэффициент, зависящий от компактности струи, k=0,5.

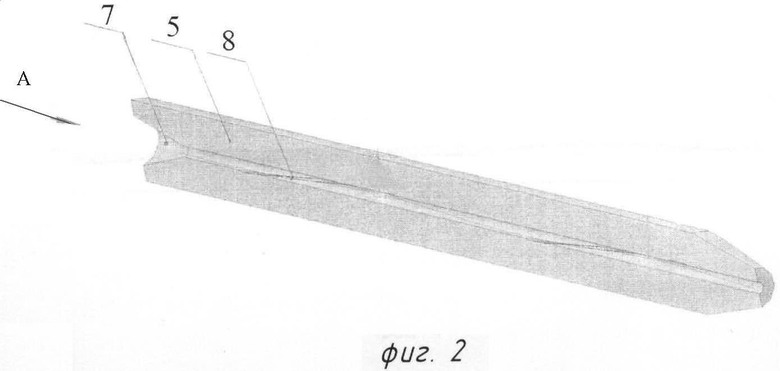

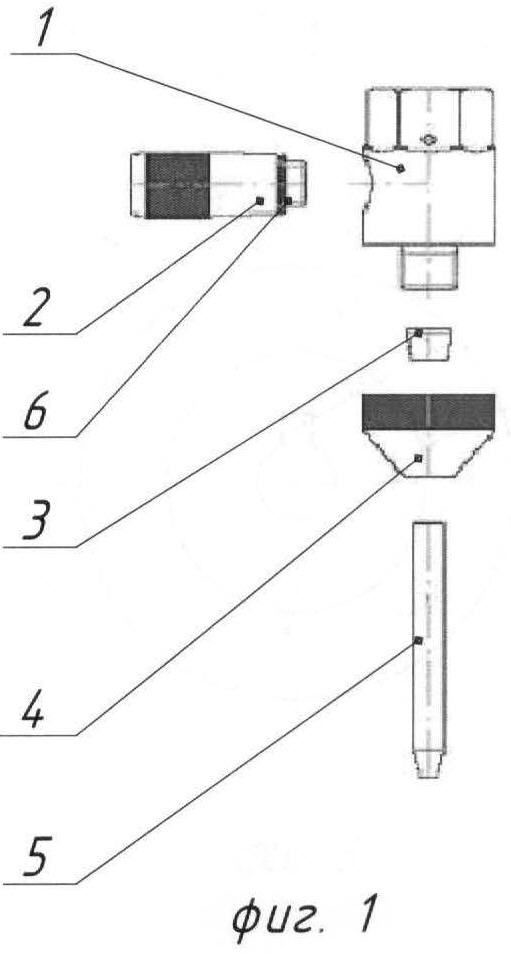

Изобретение поясняется чертежами, где на фиг.1 представлено устройство для формирования струи жидкости, на фиг.2 - продольный разрез сопла для формирования высокоскоростной гидроабразивной струи, на фиг.3 - вид А сопла, а на фиг.4 - схема сопла с наглядным изображением спиралеобразной канавки.

Позициями на чертежах обозначены: 1 - корпус, 2 - адаптер всасывания абразива, 3 - затяжка, 4 - зажимная гайка, 5 - сопло, 6 - уплотнительное кольцо, 7 - камера смешения, 8 - спиралеобразная канавка.

Устройство для формирования струи жидкости содержит цилиндрический корпус 1 с шестигранной поверхностью под ключ, внутри которого расположена смесительная камера. Резьбой к корпусу 1 через резиновое уплотнительное кольцо 6 подсоединен цилиндрический адаптер всасывания абразива 2 с шестигранной поверхностью, подающий абразив в смесительную камеру. Смесительная камера корпуса 1 связана с цилиндрическим соплом 5, которое установлено с натягом в затяжку 3 до упора нижней стороны смесительной камеры и затягивается зажимной гайкой 4, поверхность которой на входе подсоединения сопла выполнена конической, а со стороны подсоединения к корпусу - шестигранной под ключ. При этом наружная поверхность сопла 5 на выходе струи жидкости имеет коническую форму для уменьшения воздействия на него разрушающего обратного течения жидкости. Внутренняя поверхность сопла 5 выполнена с, по крайней мере, одной спиралеобразной канавкой 8 шириной da≤f≤2da, глубиной da≤h≤1,5da и шагом S=l·k, где da - диаметр частицы абразивного песка, l - длина сопла, k - коэффициент, зависящий от компактности струи, k=0,5. Длина камеры смешения 7 связана с площадью ее поперечного сечения соотношением:  , обеспечивающим образования однородной консистенции при смешивании потока жидкости с абразивом, где Kk - коэффициент, зависящий от угла встречи абразива со струей, Kk=1…1,5, Kn - коэффициент, учитывающий переходную часть камеры смешения, Kn=1,1…1,3, Kc - коэффициент размера камеры смешивания, зависящий от магистрального давления P0, Kc=0,012…0,036, S1 - площадь поперечного сечения камеры смешения, Р0 - магистральное давление.

, обеспечивающим образования однородной консистенции при смешивании потока жидкости с абразивом, где Kk - коэффициент, зависящий от угла встречи абразива со струей, Kk=1…1,5, Kn - коэффициент, учитывающий переходную часть камеры смешения, Kn=1,1…1,3, Kc - коэффициент размера камеры смешивания, зависящий от магистрального давления P0, Kc=0,012…0,036, S1 - площадь поперечного сечения камеры смешения, Р0 - магистральное давление.

Выполнение канавки шириной, меньшей диаметра частицы абразива da, приводит к тому, что гидроабразивная струя получает закручивание только за счет динамики воды, т.к. частицы абразива не могут пройти по канавке, что не дает должного эффекта, в результате чего теряется необходимая режущая способность струи. Если ширина канавки и глубина превысят допустимые параметры f≤2da и h≤1,5da, то появляется возможность прохождения по канавке нескольких частиц на одном уровне, это может привести к их заклиниванию и засорению канавки. Зависимость шага от длины сопла обеспечивает необходимую врезную силу гидроабразивной струи. Уменьшение шага приведет к увеличению диаметра режущей струи и уменьшению ее режущей силы, а больший шаг приведет к отсутствию эффекта увеличения мощности струи жидкости без увеличения мощности аппаратуры высокого давления.

Процесс формирования высокоскоростной струи осуществляют следующим образом.

В смесительную камеру корпуса 1 под высоким давлением подают воду с помощью насоса и абразив через адаптер всасывания 2. Скоростной поток жидкости с абразивом, обладающий скоростью V0, пропускают через сопло 5, где в камере смешения 7 образуется однородная гидроабразивная масса, которая затем, проходя по каналу сопла 5, закручивается с помощью спиралеобразной канавки 8 (фиг.4), приобретая на выходе скорость Vc, превосходящую изначальную, что приводит к повышению режущей способности образующейся гидроабразивной струи. Для достижения аналогичной скорости гидроабразивной струи обычным способом (при отсутствии спиралеобразной канавки внутри сопла) потребовалось бы давление, в несколько раз превышающее используемое в данном случае.

Пример.

Производили резание стали 30ХГСА толщиной 50 мм по фигурному контуру струей воды, истекающей из сопла диаметром 1.02 мм, внутри которого выполнена спиралеобразная канавка с шагом l=35,33 мм, глубиной 0,2 мм и шириной 0,2 мм. Были установлены следующие технологические параметры и режимы обработки: начальное давление 400 МПа, расстояние между соплом и деталью 3 мм, максимальная скорость резания 125 мм/мин, количество абразива 25 гр/мин. Скоростной поток жидкости предварительно смешивали с абразивом (кварцевый песок с диаметром частицы da=0,18 мм, плотностью ρa=2200 кг/м3) в камере смешения жидкости с абразивом. Струя жидкости, увлекая частицы абразива, осуществляла резание материала, достигая максимальной скорости VC=150 мм/мин. При этом была достигнута шероховатость поверхности реза в пределах Ra=3 мкм.

Таким образом, предлагаемое техническое решение позволяет увеличить величину ударного воздействия струи в результате ее прохождения через сопло с нарезанной внутренней винтовой канавкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2307938C1 |

| УСТАНОВКА ПОРТАТИВНАЯ И СПОСОБ ДЛЯ ГИДРОАБРАЗИВНОЙ РЕЗКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПОЖАРО-ВЗРЫВООПАСНЫЕ ВЕЩЕСТВА | 2021 |

|

RU2772366C1 |

| ИНСТРУМЕНТ ДЛЯ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 1995 |

|

RU2109950C1 |

| СПОСОБ ГИДРОГАЗОАБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2001 |

|

RU2223167C2 |

| СПОСОБ РЕЗКИ СТРУЕЙ ЖИДКОСТИ С АБРАЗИВОМ | 1993 |

|

RU2104831C1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2013 |

|

RU2539241C2 |

| СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524603C2 |

| СПОСОБ ГИДРОАБРАЗИВНОГО РЕЗАНИЯ МАТЕРИАЛОВ | 2020 |

|

RU2731559C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ЖИДКОСТИ | 2000 |

|

RU2168632C1 |

| СПОСОБ РАСПИЛОВКИ ТУШ НА ПОЛУТУШИ | 2011 |

|

RU2464789C1 |

Изобретение относится к резке деталей высокоскоростной струей жидкости с абразивом. Обеспечивают смешивание скоростного потока жидкости с абразивом до образования однородной консистенции, который пропускают через сопло. При этом осуществляют закручивание потока жидкости с абразивом посредством канавки спиралеобразной формы, выполненной со стороны внутренней поверхности сопла. Ширину f, глубину h и шаг S канавки выбирают исходя из соотношений: da≤f≤2da, da≤h≤1,5da, S=l·k, где da - диаметр частицы абразивного песка, l - длина сопла, k - коэффициент, зависящий от компактности струи, k=0,5. В результате повышается качество и производительность резки. 2 н.п. ф-лы, 4 ил.

1. Способ формирования струи жидкости с абразивом для резания материалов, включающий смешивание скоростного потока жидкости с абразивом до образования однородной консистенции, который пропускают через сопло с формированием на выходе высокоскоростной струи жидкости с абразивом, отличающийся тем, что дополнительно осуществляют закручивание потока жидкости с абразивом посредством по крайней мере одной канавки спиралеобразной формы, выполненной со стороны внутренней поверхности сопла, при этом ширину f, глубину h и шаг S канавки выбирают, исходя из соотношений: da≤f≤2da, da≤h≤1,5da, S=l·k, соответственно, где da - диаметр частицы абразивного песка, l - длина сопла, k - коэффициент, зависящий от компактности струи, k=0,5.

2. Устройство для формирования струи жидкости с абразивом для резания материалов, содержащее корпус со смесительной камерой, адаптер всасывания абразива и сопло с камерой смешения жидкости с абразивом, связанные со смесительной камерой, отличающееся тем, что внутренняя поверхность сопла выполнена с по крайней мере одной канавкой спиралеобразной формы шириной f, где da≤f≤2da, глубиной h, где da≤h≤1,5da, и шагом S=l·k, где da - диаметр частицы абразивного песка, l - длина сопла, k - коэффициент, зависящий от компактности струи, k=0,5.

| ИНСТРУМЕНТ ДЛЯ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 1995 |

|

RU2109950C1 |

| Струйно-абразивный аппарат | 1987 |

|

SU1553362A1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| Устройство для струйной обработки изделий | 1991 |

|

SU1798144A1 |

| CN 101823237 A, 08.09.2009. | |||

Авторы

Даты

2012-11-10—Публикация

2011-03-17—Подача