Изобретение относится к формированию струи жидкости, а именно к способам гидравлического резания материала с использованием энергии высокоскоростной струи жидкости, в частности для гидродинамического разрушения высокопрочных металлических конструкций и горных пород.

Известен способ разрушения материалов струей жидкости и устройство для его осуществления [Патент RU 1798504, МПК6 Е21С 45/00, 1979]. Способ разрушения материалов струей жидкости осуществляется за счет использования кавитационного воздействия, причем расслаивание струи жидкости производят с образованием изолированной от окружающей среды кавитационной полости и ее последующим схлопыванием, а разрушение твердых материалов производят на участке схлопывания кавитационной полости.

К недостаткам данного изобретения можно отнести то, что использование кавитационной струи приводит к разрушению материала только в точке схлопывания кольцевой струи и только для относительно непрочных материалов при нестабильной ширине реза. Использование в данной насадке переменной площади поперечного сечения кольцевых зазоров приводит к увеличению гидравлических потерь и увеличению градиента скорости в поперечном сечении потока, что оказывает неблагоприятное влияние на формирование устойчивой струи жидкости и приводит к снижению эффективности работы насадки, выражающемуся в уменьшении скорости потока на некотором расстоянии от точки схлопывания и нестабильности струи жидкости за счет создания условий для кавитационных процессов [Шлихтинг Г. Теория пограничного слоя. - М.: Физматгиз, 1962. - 302 с.; Кутателадзе С.С., Леонтьев А.И. Тепломассообмен и трение в турбулентном пограничном слое. - М.: Энергоиздат, 1985. - 320 с.].

Аналогом данного изобретения является устройство для струйной гидроабразивной резки [Патент RU 2019390, МПК5 В26F 3/00, В23D 31/00, 1994]. Устройство содержит гидрорезак, средство перемещения гидрорезака, металлическую решетку и струеприемник.

Недостатком данного устройства является невозможность обеспечения гидроабразивной струи большой протяженности, необходимой для реза элементов конструкций, обладающих значительной толщиной.

Известен способ формирования струи жидкости, взятый в качестве прототипа [Патент RU 2168632, МПК7 Е21С 45/00, Бюл. №16 от 10.06.2001]. Способ заключается в том, что скоростной поток пропускают через кольцевое сопло, образованное конической поверхностью насадки и поверхностью вставки, причем поверхность вставки выполнена конической с углом конусности α, обеспечивающей площадь поперечного сечения кольцевых зазоров между поверхностями насадки и вставки постоянной, при этом образованное двумя коническими поверхностями сопло обеспечивает схлопывание сформированной струи. Струю жидкости в виде полого конуса формируют с углом конусности α=15...120°, а торцевая поверхность сопла выполнена конусной с углом конусности β=180°-α таким образом, чтобы торцевая поверхность была перпендикулярна оси профиля кольцевого сопла.

Недостатком данного способа является то, что сформированная струя жидкости не обладает режущими свойствами, позволяющими обрабатывать высокопрочные металлические изделия, обладающие значительной прочностью и толщиной.

Наиболее близким техническим решением, выбранным в качестве прототипа, является инструмент для гидроабразивной обработки твердых материалов [Патент RU 2109950, МПК6 Е21С 45/04,1998]. Инструмент состоит из корпуса с соосно размещенным струеформирующим устройством и камерой смешивания, коллиматора с переходником, соединенным с ним соосно, и патрубка для подачи абразива в камеру смешивания.

Недостатком данного инструмента является то, что он не всегда обеспечивает заданную производительность процесса гидроабразивного резания при ограниченном магистральном давлении из-за недостаточной энергетики формируемой струи при ее воздействии на обрабатываемый материал.

Задачей настоящего изобретения является повышение производительности гидроабразивной резки без увеличения мощности аппаратуры высокого давления за счет увеличения ударного воздействия струи на обрабатываемый материал.

Поставленная задача достигается следующим образом. В способе формирования струи жидкости скоростной поток пропускают через кольцевое сопло с формированием на выходе сопла струи жидкости в виде полого конуса с ее последующим схлопыванием и образованием вторичной высокоскоростной струи. Скоростной поток жидкости дополнительно смешивают в камере смешения с абразивом, а камера сбора смеси служит для отвода из зоны резания струи обратного течения жидкости с абразивом.

Поставленная задача достигается также тем, что для реализации предложенного способа формирования струи жидкости разработано устройство, содержащее корпус со струеформирующим устройством и камерой смешения жидкости с абразивом, коллиматор и патрубок для подачи абразива в камеру смешения, помещенную в корпус вставку, содержащую снизу камеру сбора смеси обратного течения, с присоединенной к ней сверху с помощью болтов крышкой, закрепленной в корпусе с помощью резьбового соединения. Камера смешения жидкости с абразивом и коллиматор образованы внутренней кольцевой поверхностью корпуса и внешней кольцевой поверхностью вставки, причем площади поперечного сечения камеры смешения жидкости с абразивом и коллиматора постоянны, а торцевая поверхность коллиматора выполнена перпендикулярно к оси профиля кольцевого зазора. Кроме того, гидравлические потери при движении в канале постоянного сечения минимальны. Постоянство скорости потока обеспечивает благоприятные условия для отсутствия турбулентности при выходе жидкости из коллиматора.

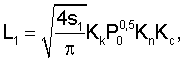

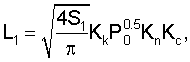

Длина камеры смешения связана с площадью ее поперечного сечения соотношением

где Kk - коэффициент, зависящий от компактности струи и от угла встречи абразива со струей, Kk=1...1,5,

Kn - коэффициент, учитывающий переходную часть камеры смешения, Kn=1,1...1,3,

Kc - коэффициент размера камеры смешивания, зависящий от магистрального давления Р0, Kс=0,012...0,036,

S1 - площадь поперечного сечения камеры смешения,

P0 - магистральное давление,

а длина коллиматора с площадью его поперечного сечения как

где h - толщина выходного кольцевого зазора коллиматора,

πh2=S2 - площадь поперечного сечения коллиматора, причем площади поперечного сечения камеры смешения и коллиматора постоянны.

Рассмотрим процесс формирования вторичной гидроабразивной струи. На некотором расстоянии от торцевой поверхности коллиматора полая конусная оболочка струи жидкости со скоростью Vо «схлопывается» и образуется вторичная высокоскоростная струя радиусом Rо, имеющая градиент скорости по своему радиусу. В момент схлопывания потока рабочей среды скорость вторичной высокоскоростной струи Vс возрастает в несколько раз по отношению к скорости Vо, что вытекает из гидродинамической теории струй [Баум Ф.А., Орленко Л.А., Станюкович К.П. Физика взрыва. - М.: Наука, 1975. - 703 с.].

Процесс образования вторичной высокоскоростной струи объясняется с позиций гидродинамической теории кумуляции, использующей теорию струй и модель идеальной несжимаемой жидкости, имеющей постоянную плотность ρо. Согласно этой теории поток жидкости приобретает за счет кумулятивного эффекта скорость Vc, существенно превосходящую скорость кольцевого потока Vo, что приводит к концентрации кинетической энергии потока в осевом направлении и повышению режущей способности образующейся высокоскоростной вторичной осевой струи за счет взаимодействия с обрабатываемым материалом абразивных частиц, обладающих значительной скоростью, и существенного увеличения удельной энергии струи.

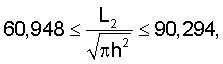

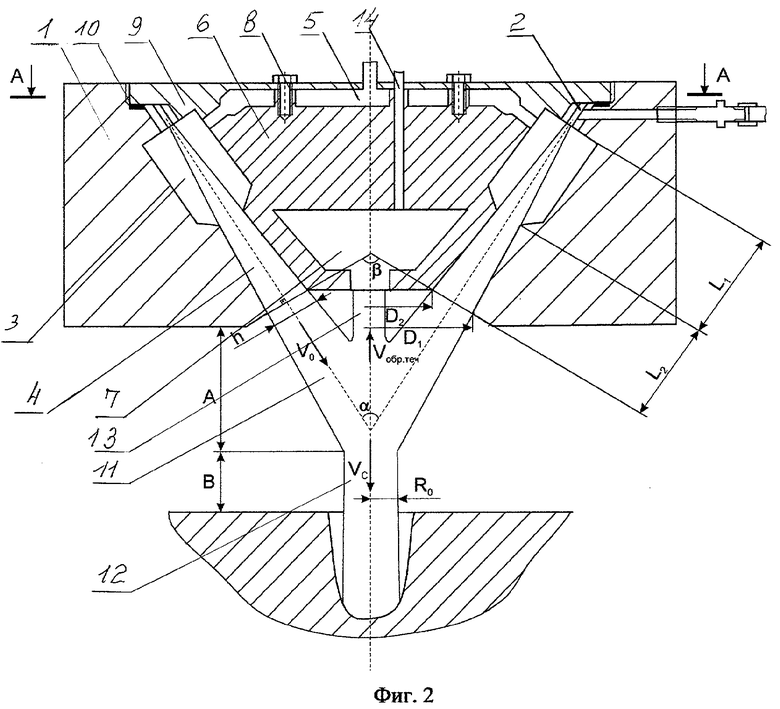

На фиг. 1 представлена установка для формирования струи жидкости, на фиг. 2 - схема формирования высокоскоростной гидроабразивной струи, а на фиг. 3 - поперечное сечение установки по А-А.

Устройство для формирования струи жидкости содержит корпус 1 со струеформирующим устройством 2 и камерой 3 смешения жидкости с абразивом, коллиматор 4 и патрубок 5 для подачи абразива в камеру смешения, в корпусе 1 расположена вставка 6, содержащая снизу камеру 7 сбора смеси обратного течения, с присоединенной к ней сверху с помощью болтов 8 крышкой 9, закрепленной в корпусе с помощью резьбового соединения, и уплотнительное кольцо 10.

Процесс формирования высокоскоростной вторичной осевой струи осуществляется следующим образом.

В камеру 3 смешения жидкости с абразивом посредством струеформирующего устройства 2 поступает жидкость, а через патрубок 5 для подачи абразива в камеру смешения - абразив. Скоростной поток жидкости с абразивом, обладающий скоростью Vo, пропускают через коллиматор 4. Камера 3 смешения жидкости с абразивом и коллиматор 4, представляющие собой кольцевое сопло, имеют постоянные площади поперечных сечений (F=const), причем гидроабразивная струя 11, сформированная в виде полого конуса, имеет возможность схлопывания в вершине конуса с образованием высокоскоростной вторичной осевой струи 12, обладающей скоростью Vc, которая остается постоянной на некотором расстоянии В. Струя 13 обратного течения жидкости с абразивом попадает в камеру 7 сбора смеси обратного течения, откуда непрерывно отводится с помощью насосной системы через канал 14 отвода смеси обратного течения.

Торцевая поверхность коллиматора 4 выполняется конусной (с углом конусности β=180°-α) таким образом, чтобы ее поверхность была перпендикулярна оси профиля кольцевого зазора. Обеспечение постоянными площади поперечного сечения камеры 3 смешения жидкости с абразивом и коллиматора 4, а также выполнение торцевой поверхности коллиматора 4 перпендикулярно выходной струе жидкости позволяет получать на выходе из коллиматора 4 более компактную струю, т.е. имеющую более выровненный по толщине градиент скоростей, не приводящих к искривлению струи в целом, и обладающую, следовательно, большей энергетикой, обеспечивающей более благоприятные условия схлопывания струи в виде полого конуса, с образованием высокоскоростной вторичной гидроабразивной струи 12.

Сформированный поток жидкости приобретает за счет кумулятивного эффекта скорость Vc, существенно превосходящую скорость кольцевого потока Vo, что приводит к концентрации кинетической энергии потока в осевом направлении и повышению режущей способности образующейся вторичной осевой гидроабразивной струи. Кроме того, использование данного способа позволяет прорезать щели большей глубины как за счет введения абразива, так и за счет увеличения скорость вторичной струи жидкости, хотя по мере удаления от точки схлопывания кольцевого потока она также падает.

Для достижения аналогичной скорости гидроабразивной струи обычным способом потребовалось бы магистральное давление, в несколько раз превышающее используемое в данном случае.

Пример.

Скоростной поток жидкости, подаваемый с начальным давлением ρ0=60 МПа, предварительно смешивают с абразивом (кварцевый песок с диаметром частицы da=0,15 мм, ρа=2200 кг/м3) в камере смешения жидкости с абразивом, имеющей постоянную площадь поперечного сечения F1=3880 мм2 и длину L1=10 мм, и пропускают через коллиматор, образованный между кольцевой наружной поверхностью вставки с внешним диаметром на торце D1=25 мм и кольцевой внутренней поверхностью корпуса с внутренним диаметром на торце D2=21,6 мм, имеющий постоянную площадь поперечного сечения F2=298 мм2 и длину L2=52 мм, при этом на выходе коллиматора формировалась струя в виде полого конуса, имеющая угол конусности α=100°. Торцевая поверхность коллиматора была выполнена перпендикулярно оси профиля выходящей струи жидкости, с углом конусности β=80°, что позволяло получить на выходе более компактную струю по толщине. Толщина выходного кольцевого зазора составляла h=1,7 мм. При этом на выходе коллиматора кольцевой гидроабразивный поток имел скорость Vo=270 м/с. Кольцевой поток на расстоянии Н=10 мм от торцевой поверхности насадки схлопывался с образованием высокоскоростной вторичной осевой струи, имеющей радиус Ro=0,62 мм, кинетическую энергию Ес=0,76 МПа и скорость Vc=830 м/с, которая превышает начальную скорость кольцевого потока Vo более чем в 3 раза. Воздействие на разрушаемый материал производили, начиная с расстояния В=5 мм от точки схлопывания кольцевой струи. Глубина прорезаемой струей щели L при воздействии на материал (конструкционная сталь, плотность ρ=7810 кг/м3) составляет 100 мм, скорость резания Vрез=30 мм/мин, время воздействия t=3,5 с.

Преимущество предложенного способа, реализуемого за счет устройства для формирования струи жидкости, заключается в увеличении величины ударного воздействия струи в результате использования наряду с кинетической энергией взаимодействия потока жидкости с разрезаемым материалом кумулятивного эффекта схлопывания струи жидкости и введении в нее абразивных частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ЖИДКОСТИ ДЛЯ РЕЗАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466008C1 |

| ИНСТРУМЕНТ ДЛЯ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 1995 |

|

RU2109950C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ЖИДКОСТИ | 2000 |

|

RU2168632C1 |

| СТРУЕФОРМИРУЮЩАЯ ГОЛОВКА ДЛЯ ПОДВОДНОЙ ГИДРОАБРАЗИВНОЙ РЕЗКИ | 2021 |

|

RU2793133C2 |

| СПОСОБ ГИДРОГАЗОАБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2001 |

|

RU2223167C2 |

| УСТАНОВКА ПОРТАТИВНАЯ И СПОСОБ ДЛЯ ГИДРОАБРАЗИВНОЙ РЕЗКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПОЖАРО-ВЗРЫВООПАСНЫЕ ВЕЩЕСТВА | 2021 |

|

RU2772366C1 |

| Способ очистки внутренней поверхности труб | 1989 |

|

SU1703423A1 |

| СПОСОБ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ ТЕКУЧИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123579C1 |

| Устройство и способ для гидродинамической очистки поверхностей на основе микрогидроударного эффекта | 2016 |

|

RU2641277C1 |

| Способ гидроабразивной очистки поверхностей от загрязнений | 2018 |

|

RU2690454C1 |

Группа изобретений относится к формированию струи жидкости, а именно к способу и устройству гидравлического резания материала с использованием энергии высокоскоростной струи жидкости, в частности для гидродинамического разрушения высокопрочных металлических конструкций и горных пород. Способ формирования струи заключается в том, что скоростной поток пропускают через кольцевое сопло с формированием на выходе сопла струи жидкости в виде полого конуса с ее последующим схлопыванием и образованием вторичной высокоскоростной струи. Скоростной поток жидкости дополнительно смешивают в камере смешения с абразивом, а в камеру сбора смеси отводят из зоны резания струю обратного течения жидкости с абразивом. Устройство для формирования струи жидкости содержит корпус 1 со струеформирующим устройством 2 и камерой 3 смешения жидкости с абразивом, коллиматор 4 и патрубок 5 для подачи абразива в камеру 3 смешения, помещенную в корпус 1 вставку 6, содержащую снизу камеру 7 сбора смеси обратного течения, с присоединенной к ней сверху с помощью болтов 8 крышкой 9, закрепленной в корпусе с помощью резьбового соединения. Камера 3 смешения жидкости с абразивом и коллиматор 4 образованы внутренней кольцевой поверхностью корпуса 1 и внешней кольцевой поверхностью вставки 6. Обеспечивает повышение производительности гидроабразивной резки без увеличения мощности аппаратуры высокого давления за счет увеличения ударного воздействия струи на обрабатываемый материал. 2 н.п. ф-лы, 3 ил.

где Kk - коэффициент, зависящий от компактности струи и от угла встречи абразива со струей, Kk=1...1,5;

Kn - коэффициент, учитывающий переходную часть камеры смешения,

Кn=1,1...1,3;

Кс - коэффициент размера камеры смешивания, зависящий от магистрального давления Ро, Кс=0,012...0,036;

S1 - площадь поперечного сечения камеры смешения;

Рo - магистральное давление, а длина коллиматора с площадью его

поперечного сечения как:

,

,

где h - толщина выходного кольцевого зазора коллиматора;

S2 - площадь поперечного сечения коллиматора,

причем площади поперечного сечения камеры смешения и коллиматора постоянны.

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ЖИДКОСТИ | 2000 |

|

RU2168632C1 |

| ИНСТРУМЕНТ ДЛЯ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 1995 |

|

RU2109950C1 |

| Насадка гидромонитора | 1960 |

|

SU152433A1 |

| Способ формирования жидкой струи | 1973 |

|

SU503022A1 |

| Насадка гидромонитора | 1975 |

|

SU618554A1 |

| Насадка гидромонитора | 1976 |

|

SU648734A1 |

| Гидромонитор | 1979 |

|

SU825927A1 |

| Способ разрушения твердых материалов струей жидкости и устройство для его осуществления | 1990 |

|

SU1798504A1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНОЙ ГИДРОАБРАЗИВНОЙ РЕЗКИ | 1989 |

|

RU2019390C1 |

| СПОСОБ РЕЗКИ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ, НЕСУЩЕЙ АБРАЗИВНЫЙ ПОРОШОК | 1993 |

|

RU2050251C1 |

| RU 2064398 C1, 27.07.1996 | |||

| СПОСОБ ГИДРОГАЗОАБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2001 |

|

RU2223167C2 |

| ХРАНИЛИЩЕ СОЧНОЙ СЕЛЬСКОХОЗЯЙСТВЕННОЙПРОДУКЦИИ | 0 |

|

SU322485A1 |

Авторы

Даты

2007-10-10—Публикация

2006-04-17—Подача