Изобретение относится к металлургии, в частности к составу окалиностойкой стали, используемой для термической оснастки.

Известна жаропрочная сталь 40Х24Н12С2Л ГОСТ 2176-77 следующего состава, мас. %:

Углерод - Не более 0,40

Хром - 22,00 - 26,00

Никель - 11,00 - 13,00

Кремний - 0,50 - 1,50

Марганец - 0,30 - 0,80

Железо - Остальное

Недостатком данной стали является наличие в ее составе дорогостоящего никеля.

Наиболее близкой к предлагаемой стали является нержавеющая сталь (патент США N 5096664 от 17.03.92 г., кл. C 22 C 38/38; национальная классификация США 420/74) следующего состава, мас. %.:

Углерод - 0,35 - 1,7

Кремний - Не более 2,5

Марганец - 10,0 - 25,0

Хром - 6,0 - 20,0

Ванадий - 0,5 - 7,0

Ниобий - 0,5 - 3,0

Азот - Не более 0,1

Железо - Остальное,

причем взаимосвязь между ванадием (V), ниобием (Nb) и углеродом (C) определяется следующей формулой:

(V/5 + Nb/8) / C > 1,0.

Недостатком указанной стали является ее склонность к трещинообразованию.

Была поставлена задача разработать сталь, не склонную к трещинообразованию.

Поставленная задача решается за счет того, что нержавеющая сталь, содержащая углерод, хром, марганец, кремний, ванадий, ниобий и железо, содержит компоненты при следующем соотношении, мас. %: углерод 0,30 - 0,39; хром 16,10 - 17,10; марганец 14,50 - 16,70; кремний 2,10 - 2,40; ванадий 0,50 - 0,90; ниобий 0,21 - 0,25; железо - остальное. Причем отношение суммы аустенитообразующих: углерод, марганец - к сумме ферритообразующих: хром, кремний, ванадий, ниобий - составляет 0,78 - 0,83.

Снижение содержания углерода при вышеуказанном соотношении компонентов позволило исключить трещинообразование.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемая сталь отличается от прототипа.

Если в прототипе содержание углерода 0,35 - 1,7, то в предлагаемой стали - 0,30 - 0,39. Ниобия в прототипе 0,5 - 3,0, в предлагаемой - 0,21 - 0,25.

В прототипе регламентируется взаимосвязь между ванадием, ниобием и углеродом по формуле

(V/5 + Nb/8) / C > 1,0,

в предлагаемой стали устанавливается отношение суммы аустенитообразующих: углерод, марганец - к сумме ферритообразующих: хром, кремний, ванадий, ниобий - в размере - 0,78 - 0,83.

Эти отличительные признаки обеспечивают устранение дефектов в виде трещин на отливках.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использование новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

Пример конкретного выполнения.

Выплавку стали производили в печи с основной футеровкой методом сплавления исходных шихтовых материалов. В качестве шихты использовали следующие материалы:

феррохром ФХ015А-3;

ферромарганец ФМн 1,0-3;

ферросилиций ФС 45-4;

феррониобий ФН-3;

феррованадий ФВд40.

Перед загрузкой шихту взвешивали. Загрузку шихты производили в плавильную печь в следующей последовательности:

подавали на подину известняк (раскислитель) в количестве 1,0 - 1,5% от веса металлозавалки;

сверху загружали феррохром, ферромарганец, ферросилиций, остальной лом.

После расплавления металлозавалки и прогрева ванны до температуры 1550 - 1560 градусов C вводили в расплав расчетное количество феррониобия и феррованадия. После выдержки ванны и полного усвоения добавок отбирали пробу металла на химический состав. В случае необходимости по результатам анализа производили корректировку химического состава сплава.

Перед выпуском плавки из печи проводили раскисление шлака печи путем введения на шлак шамотного боя из расчета 1% от веса металлозавалки, измельченный ферросилиций и алюминий. Избыток шлака после его раскисления в печи скачивали в шлаковню под печью. Температура выпуска металла из печи в чайниковый 3-х тонный ковш 1680 - 1700 градусов C.

С каждой залитой плавки отбирали пробы металла для контроля окончательного химического состава: столбик и скрапину.

Механические свойства определялись растяжением на стандартных пятикратных разрывных образцах. Испытания проводились с использованием пяти образцов для получения каждой экспериментальной точки. Разброс результатов укладывался в 10%. Образцы были вырезаны из прутков, предварительно отожженных в вакууме 0,005 Top при 1050 градусов C в течение 2 часов.

Окалиностойкость определялась по удельному привесу ΔP грамм на метр квадратный образцов, выдержанных в печи с воздушной атмосферой при 950 градусов C в течение 160 часов.

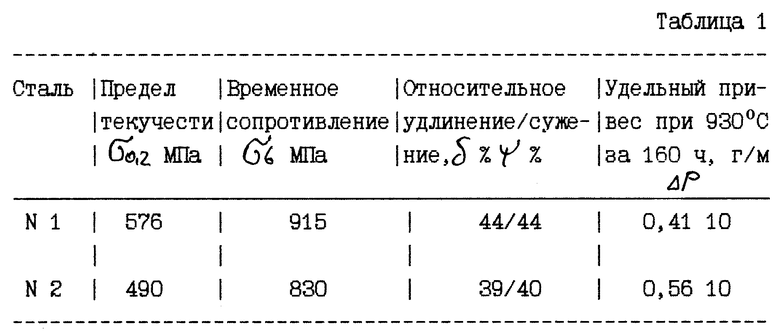

Значения механических свойств и окалиностойкости предлагаемой стали (сталь N 1) и стали 45Х25Н9С2Л (сталь N 2), используемой в настоящее время на Камском кузнечном заводе ОАО КАМАЗ для термической оснастки, приведены в таблице 1.

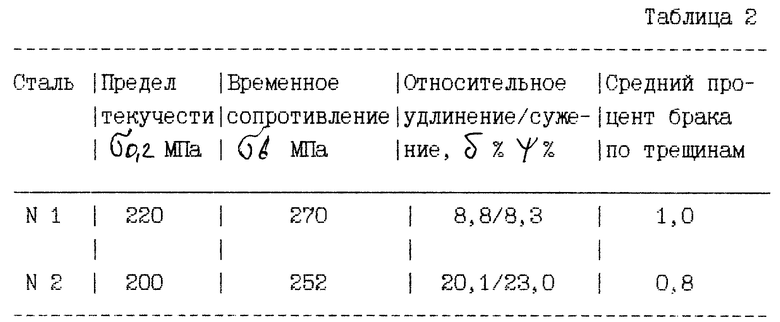

В таблице 2 приведены значения механических свойств этих сталей при температуре 900 градусов C и средний процент брака по трещинам на отливках.

По сравнению с используемой в настоящее время в производстве сталью 45Х25Н19С2Л предлагаемая не содержит дорогостоящего никеля и обладает более высоким уровнем механических свойств и окалиностойкость. По сравнению с прототипом предлагаемая сталь не склонна к трещинообразованию.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 2001 |

|

RU2191845C1 |

| СТАЛЬ | 2009 |

|

RU2425168C2 |

| КОМПОЗИЦИОННАЯ СТАЛЬ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ОРУЖИЯ | 2008 |

|

RU2374354C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336319C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2002 |

|

RU2215815C1 |

| СВАРИВАЕМАЯ ПРОТИВОПУЛЬНАЯ БРОНЕВАЯ СТАЛЬ | 2008 |

|

RU2392347C1 |

| СТАЛЬ | 2006 |

|

RU2335569C2 |

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| Труба нефтяного сортамента из коррозионно-стойкой стали мартенситного класса | 2018 |

|

RU2703767C1 |

Изобретение относится к металлургии, в частности к составу окалиностойкой стали, используемой для термической оснастки. Предложена нержавеющая сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,30-0,39, хром 16,10-17,10, марганец 14,50-16,70, кремний 2,10-2,40, ванадий 0,50-0,90, ниобий 0,21-0,25, железо - остальное. Причем отношение суммы аустенитообразующих: углерод, марганец - к сумме ферритообразующих: хром, кремний, ванадий, ниобий - составляет 0,78 - 0,83. Техническим результатом изобретения является получение стали, не склонной к трещинообразованию. 2 табл.

Нержавеющая сталь, содержащая углерод, хром, марганец, кремний, ванадий, ниобий и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, маc.%:

Углерод - 0,30-0,39

Хром - 16,10-17,10

Марганец - 14,50-16,70

Кремний - 2,10-2,40

Ванадий - 0,50-0,90

Ниобий - 0,21-0,25

Железо - Остальное

причем отношение суммы аустенитообразующих: углерод, марганец к сумме ферритообразующих: хром, кремний, ванадий, ниобий - составляет 0,78 - 0,83.

| US 5096664 A, 17.03.1992 | |||

| US 4888153 A,19.12.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ, КАРТОНА, ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ И ДРУГОЙ ПРОДУКЦИИ, СОДЕРЖАЩЕЙ ДРЕВЕСНЫЕ И/ИЛИ ДРУГИЕ РАСТИТЕЛЬНЫЕ ВОЛОКНА И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1990 |

|

RU2099456C1 |

| ИНКАПСУЛИРОВАННЫЕ ЧАСТИЦЫ ПЛАЗМОЛИЗИРОВАННЫХ МИКРООРГАНИЗМОВ | 2014 |

|

RU2654748C2 |

| DE 2051609 В2, 11.10.1979 | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| СТАЛЬ | 1993 |

|

RU2061783C1 |

| Жаростойкая сталь | 1989 |

|

SU1654372A1 |

| Немагнитная стареющая сталь | 1983 |

|

SU1122745A1 |

| Жароупорный сплав | 1940 |

|

SU63054A1 |

Авторы

Даты

2001-06-20—Публикация

2000-03-27—Подача